双进双出钢球磨煤机少球改造后故障原因分析及对策

陈飞云,姚昌模,雷施轩

(1.华能重庆珞璜发电有限责任公司,重庆402283;2.重庆电力高等专科学校,重庆400053)

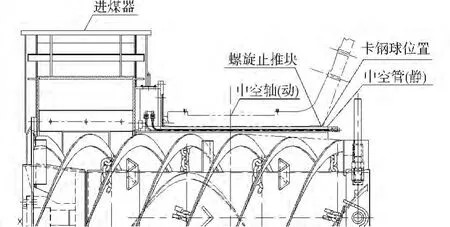

某电厂三期2×600 MW机组采用直吹式制粉系统,磨煤机选用的是上海重型机械厂制造的BBD4062型双进双出钢球磨煤机。该型号磨煤机具有连续作业率高、维修方便、出力和细度稳定、储存能力大、响应迅速、运行灵活性大、较低的风煤比、适用煤种广、不受异物影响等优点。它适合研磨各种硬度和腐蚀性强的煤种,是火力发电厂锅炉制粉设备中,一种性能优越的直吹式低速磨煤机。其基本性能参数如下:铭牌出力为62 t/h;筒体有效内径为3 950 mm;筒体有效长度为6 340 mm;筒体有效容积为77.7 m3;筒体转速为16.6 r/min;分离器直径为2 900 mm。

BBD4062型磨煤机原采用普通低铬铸球及波纹形衬板,初装钢球规格为 Φ30、Φ40、Φ50型各占1/3,正常补加球为Φ50的钢球。由于钢球级配过于单一,对磨煤机内石头的及时破碎和煤粉细度的及时调整都有较大的影响。传统波纹形衬板波峰高度较低,且波面过于平滑,带球能力较差,致使磨煤机破碎和研磨效果较差。投产以来,锅炉运行基本能满足生产的需要,但存在制粉单耗高、钢球消耗过高等问题,三期制粉单耗高达26.63 kW·h/t。

通过一系列的技术比较,该电厂最终采用了湖南红宇新材料股份有限公司开发并拥有专利的少球级配(铬锰钨钢球)及配套台阶形衬板高效节能技术。该技术主要是在钢球耐磨性高、失圆率低的基础上对磨球级配进行优化,且配套衬板设计新颖,采用波峰与底板可拆卸方式,波峰采用台阶形设计,能使小球卡在台阶上,有效提高带球高度、调节带球规格数量及磨球落点,从而提高磨球破碎与研磨效率。

1 改造后的故障情况

少球技术改造后,磨煤机运行电耗由26.63 kW·h/t降至17.6 kW·h/t,取得了非常明显的节能效果,且设备运转振动及噪音均正常。但少球技术改造一年多后,6#炉C磨煤机在检修后启动时,主电机速断保护动作,经检修部电气、锅炉专业人员检查后,初步认定是由于磨煤机传动部件卡涩导致启动电流过高。解开联轴器后检查确认,磨煤机电机、盘车、减速器、大小齿轮部件均无卡涩。准备再次试转磨煤机时发现,驱动端顶轴油泵启动后压力过低,压力一直不足10 bar,且未出现浮峰值,远远低于磨煤机启动条件允许值。但多次检查后均确认驱动端顶轴油泵及附属管路均正常,磨煤机大瓦瓦面正常。由于查不到导致磨煤机主电机速断保护动作的真正原因,该厂技术人员对磨煤机出现速断保护前的运行情况进行了分析,怀疑中空轴与中空管动静结合处被钢球卡住,做好安全措施后进行6#炉C磨煤机大罐检查工作。锅炉检修人员进入磨煤机筒体内检查发现,C磨中空轴(转动部件)与中空管(静止部件)之间的环形间隙上部有较多的钢球(直径8~24 mm)进入,如图1所示。

将卡在环形间隙中的钢球全部取出后,启动磨煤机顶轴油泵,油压正常;启动磨煤机盘车电机,磨煤机慢转正常,判断磨煤机故障已消除,可以启动主电机。主电机启动后,各项参数均在正常范围内。

2 原因分析

2.1 直接原因

磨煤机中空轴与中空管上部环形间隙被钢球卡涩后,磨煤机筒体的重量通过钢球直接落到进煤器固定的中空管上。从而导致了以下两种故障现象:第一,钢球将动静结合部位的间隙卡住,导致磨煤机转动时电机过负荷,引起主电机速断保护动作;第二,钢球卡在磨煤机中空管与中空轴的环形间隙(动静结合处)上部后,磨煤机筒体的重量通过钢球作用在进煤器上,而并未落到大瓦上。因大瓦与磨煤机中空轴间隙过大,在顶轴油泵启动时,无法密封住压力,导致顶轴油泵启动时压力过低。

图1 钢球卡涩位置示意图

2.2 间接原因

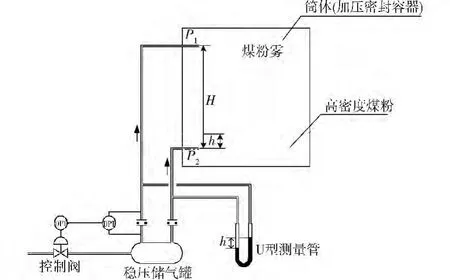

该电厂三期磨煤机煤位测量装置由电耳测量和压差测量组成,如图2所示,用于监测磨内的煤位,并通过煤位信号来控制给煤机的给煤量。二种测量方式是相互独立的,在使用时可根据实际情况通过切换来选用。一般情况下,电耳测量用于筒体从无煤至满负荷期间煤位控制;压差测量用于磨内煤位在一定高度范围内的煤位监测。测量环路中,四根通有低速恒压空气的测压管子分别置于磨机两端,每端两根管子分别置于筒体内上、下部。下部管子置于煤粉层下10~15 mm。上、下测压管子连接压差变送器,压差读数就代表了上下探头之间的煤粉平均浓度,发出的信号代表着磨内煤位。

压差测量应用低速喷射气流的原理使用在容器上。磨煤机筒体相当于压力容器,采用压差测量法来测量筒体内上下煤粉层面之压差。

由于磨煤机进行少球技术改造后,钢球装载量由86.5 t减少至不到50 t,装球量减少后,在出力得到保证的基础上,制粉电耗得到有效降低,由26.63 kW·h/t降至17.6 kW·h/t。但装球量减少后,球煤层高度降低,在粉位已经很高的时候,煤粉依然无法将压差测量管淹没,导致粉位压差测量装置失效,一直处于较低粉位状态。运行人员为了提高粉位,不断增大给煤量,导致磨煤机筒体内处于半堵罐状态,球煤层已高于中空管与中空轴动静结合部环形通道下部。由于磨煤机自2006年投运后至今,并未对中空管进行检修,中空管外表面因磨损严重,导致动静结合处间隙过大。磨煤机中空轴内表面的螺旋止挡块也已磨损掉,导致钢球极易进入间隙被携带至高处,一旦磨煤机停运时,钢球仍然卡在上部,就导致磨煤机卡涩以及顶轴油泵油压低的故障。

图2 磨煤机煤位测量装置图

3 处理措施

(1)在保证有足够转动间隙的基础上,将间隙较大处用圆钢补焊,以减少大钢球进入而引起卡涩。

(2)将压差测量装置下部的管子加长,联系专业厂家进行调试,以提高少球技术改造后的较低煤球层高度下的粉位测量准确度。

(3)利用机组检修机会,将中空管抽出后,修复被磨损部位,并恢复中空轴内表面螺旋止推块,以阻止钢球进入。

(4)利用机组检修机会,对钢球进行筛选,及时清除小钢球。

4 处理后的效果

通过上述处理措施后,双进双出钢球磨煤机少球改造后故障明显减少。由于对磨煤机筒体内的料位测量装置进行了改进,料位测量更加准确。通过对动静结合处加焊圆钢并恢复螺旋止推块,三期锅炉共计12台双进双出钢球磨煤机,再未发生过因钢球卡涩在中空管及中空轴动静结合处,导致磨煤机无法转动的故障。及时筛除小钢球,不仅减少了小钢球卡在动静结合处的几率,对提升制粉系统出力,降低制粉电耗也有明显的改善。

5 总结

通过对BBD4062双进双出钢球磨煤机少球改造后的故障消除,既保证了磨煤机正常、连续地工作,又满足了电厂制粉系统安全、经济运行的需要,对同类型磨煤机电厂技术改造有一定的借鉴作用。

[1] 马波,李润平,胡晓辉.双进双出磨煤机分离器改造及运行特性分析[J].华电技术,2008,(3):37-38.

[2] 刘亮.双进双出磨煤机运行特性及常见故障处理[J].知识经济,2013,(13):103.

[3] 刘启亮.双进双出钢球磨煤机运行优化[J].发电设备,2013,(6):418-421.