炼钢污泥对济钢竖炉生产工艺影响的研究

段 帅 莫朝文 付廷滨 韩克峰

(济南钢铁股份有限公司 炼铁厂,山东 济南250101)

0 引言

炼钢污泥(简称污泥)是炼钢过程中除尘系统产生的一种副产品,富含Fe、CaO 等有益成分,平均含铁45% 以上、含钙12% 以上,属于一种低品位、可利用的铁原料,但由于其具有粒度细(-200 目粒级近100%)、粘性大、脱水困难、脱水处理时间长、配加难度大,处理费用高和技术设备条件的限制, 给进一步回收处理带来了很大困难。 直到20 世纪90 年代末大多数钢铁厂仍把它当成废弃物, 不仅占用大片土地,污染环境,而且浪费了宝贵的二次资源[1]。

污泥作为济钢竖炉生产中的重要辅料,在竖炉生产中使用污泥替代部分铁精粉,具有提高造球成球速率,降低膨润土用量,提高生球质量等功能,对济钢现有工艺生产条件下竖炉生产具有重要意义。 但随着其配加的不断增加,在实际使用过程中出现的一些生产和质量方面的问题是否与配加污泥有关又难以分析清楚。如,造球的波动、球团矿内出现大量熔蚀和孔洞、竖炉结块次数增多;停止配加污泥期间,造球生产又反而难以适应,出现成球速度降低、生球质量下降、返矿增加、燃烧室压力升高、炉况恶化等问题。

为了系统的研究清楚炼钢污泥对济钢现有工艺技术条件下竖炉生产的影响,本文将在实验室使用配加污泥的基础上,通过实验室研究与实际工业生产的数据比较,从竖炉的各个生产工序系统研究污泥对生产的影响, 以确定污泥对竖炉生产促进作用及机理,以寻找出现有用料条件下济钢污泥的最佳使用生成区域,为进一步利用开发污泥这一二次资源,实现清洁环保奠定基础。

1 实验方案

1.1 实验内容

试验的主要任务就是通过实验室模拟生产条件,测量配置好的各个方案的成球性、生球落下、生球抗压、爆裂温度、抗压强度等,研究清楚其促进作用及机理,从而找出最适合生产的配加方案。

1.2 实验方法

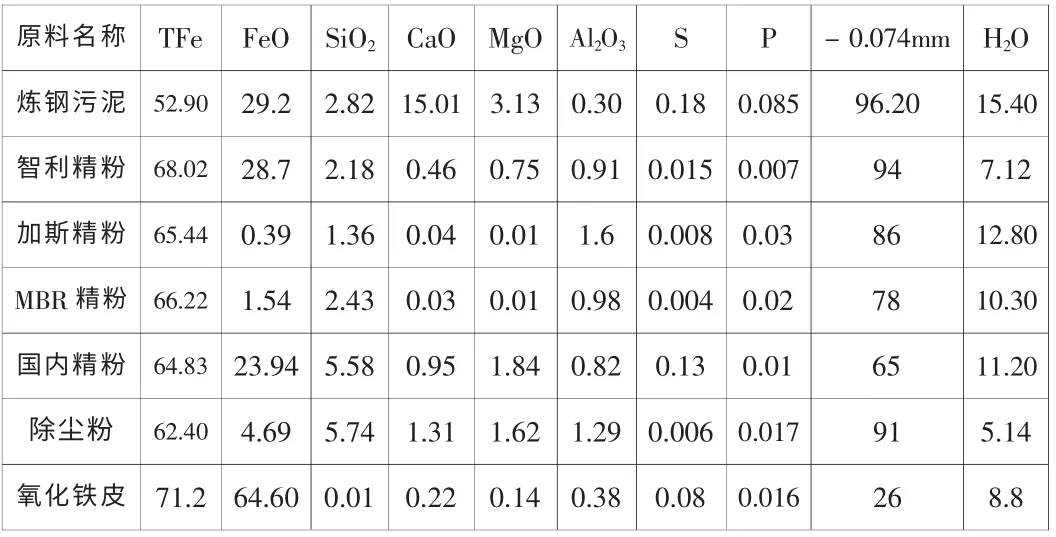

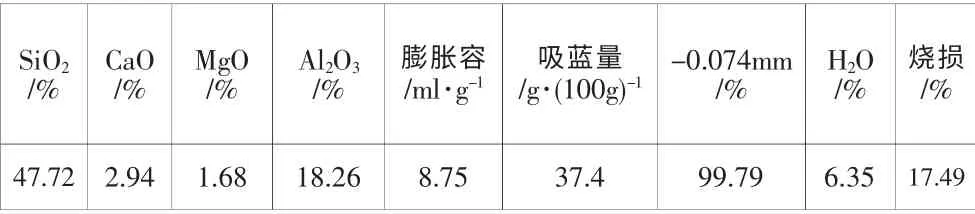

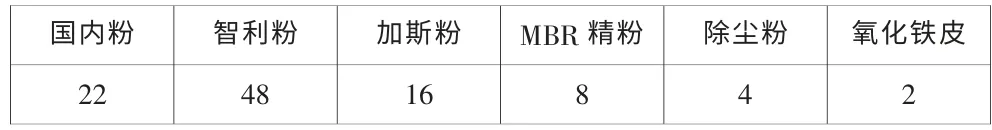

实验方案采用根据生产经验对污泥、膨润土配加量都设置4 个水平,为确保各组试验结果的可比性及更好的指导生产,按照现场生产配比对各种铁精矿进行预配、混匀后作为一种混合精粉再与炼钢污泥和膨润土按照试验方案进行配料。各种铁料和膨润土的理化性能见表1 和2。 我们还用未润磨料与生产现场矿-3 皮带取的全磨混合料(膨润土配比3.2%、污泥配比5.5%)进行了实验室造球、焙烧试验。

1.3 试验原料的准备

每次取混合精粉4kg,混料前先将污泥块与除尘粉等混在一起人工研磨成细小颗粒,然后按试验方案配加相应数量的膨润土,再采用V 型混料机进行混料,时间固定5 分钟;取200g 混合料测水分,剩余料全部进行造球。造球机倾角45°,转速设定为24r/min,造球时间均为15min(其中造母球2~3min,加料长球9~10min,滚动压实3min)。 造球过程严格控制水分的加入, 按照方案标准在造球前用量筒取好加水量,尽量确保每次造球水分符合实验要求,以便在同等含水率水平下进行比较,同时测试生球性能和爆裂等情况。 具体见表3 所示。

表1 各种试验原料及污泥的理化性能 (重量%)

表2 钙基膨润土的理化性能

表3 试验用混合精粉配比 (重量%)

1.4 试验检测方法

用孔径为6mm、10mm、12.5mm、15mm 的筛子对生球进行筛分,测量各粒级重量后计算百分比, 其中10~15mm 粒级所占百分比为成球率。取10~12.5mm(下文简称小球)和12.5~15mm(下文简称大球)粒级的生球进行各项指标测试。 落下强度测定是按生球从0.5m 高度落在厚度为30mm 的钢板上不破裂的最大次数计算, 抗压强度则按ISO-4700 检测方法测试。

1.5 实验仪器

实验中主要测量的成球率、生球质量、成品球抗压等,所使用的设备有V 型混料机、直径一米的造球盘、可控温度的电阻炉等。 电阻炉的温度控制曲线如下图所示。

2 实验结果及分析

2.1 配加污泥后对原料结构的影响

从表1 可以得出,在不记烧损的情况下,污泥的配加会有效提高中和料的FeO 和CaO 含量,但品位会有所下降,在污泥配后需考虑提高酸性国内精粉的比例以平衡球团矿的碱度。 因此,在实际生产中一般会根据污泥本身的特点,在预配料和搅拌混匀过程中,除尘粉、国内粉、污泥和氧化铁皮一起配加,以除尘粉与国内粉吸收污泥中多余的水分,达到水分均衡,并作为混合料的基体;氧化铁皮可以起到破碎介质的作用粉碎污泥小块,并被粘结性能较强的污泥包裹,有利于提高混合料的成球性能。

2.2 对生球质量的影响

图1 3.6%膨润土时污泥对生球质量的影响

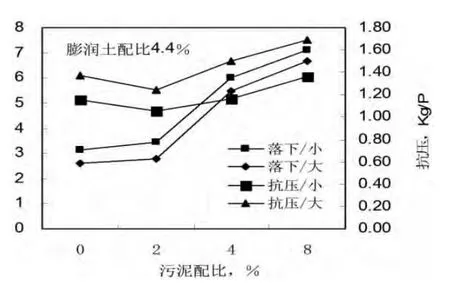

图2 4.4%膨润土时污泥对生球质量的影响

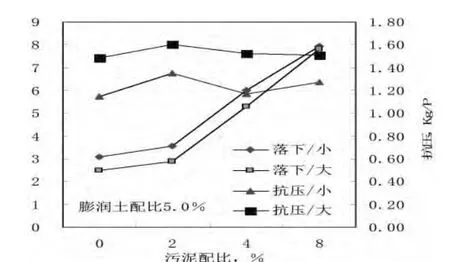

图3 5.0%膨润土时污泥对生球质量的影响

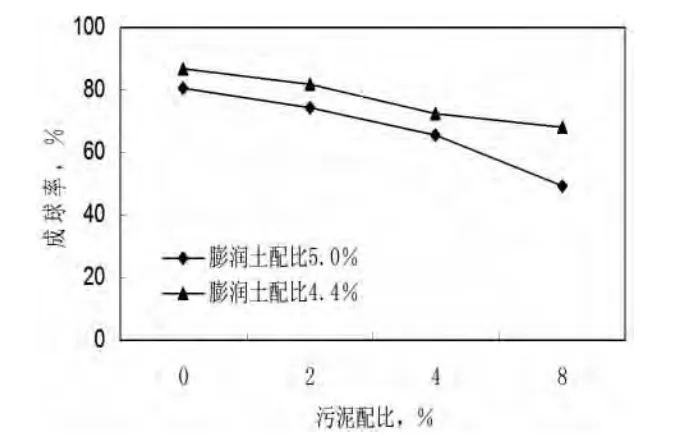

图4 污泥配比与生球成球率的关系

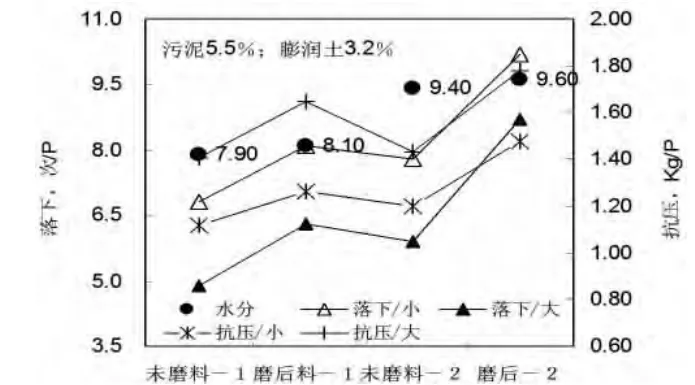

图5 润磨对配加污泥生球质量的影响

2.2.1 对生球落下强度的影响

由图1、图2、图3、可以看出,无论膨润土配比是3.6%、4.4%还是5.0%时,不配加污泥时大、小生球的落下强度都小于4 次/个;随着污泥配比增加,大、小生球的落下强度都逐步升高,而且提高的幅度也逐步加大。 在膨润土配比为4.4%和5.0%时, 当污泥配比由2%增加到4%, 落下强度增加幅度达到2~3 次/个, 当污泥配比继续增加到8%时,落下强度达到7~8 次/个的较好水平。 在污泥和膨润土配比相同的条件下,小球的落下强度都好于大球。

2.2.2 对生球抗压强度的影响

从图1、图2、图3、可以看出,污泥配比对提高生球抗压强度有积极作用, 尤其在膨润土配比较低时作用更加显著。 如膨润土配比为3.6%时,不配加污泥的大小生球抗压强度比较低,只有8N 和11.5N,当污泥配比提高到8%时, 大、 小生球抗压强度分别提高到13.2N 和19N,提高幅度较大;当膨润土配比为4.4%时,随污泥配比由0%提高到8%,大、小生球的抗压强度由11.8N 和13.7N 分别提高到13.7N 和16.6N。 但是在膨润土配比5.0%时,未配加污泥的生球抗压强度已相对较高,污泥配比变化对生球抗压没有明显影响。同落下强度相反,同样用料条件下大球的抗压强度比小球高2~3.8 N。

总的来说,加入一定量的污泥会增加生石灰(CaO)的含量,而生石灰在污泥中又会与水作用生成Ca(OH)2,胶体颗粒具有很强的粘结能力。 在烘干水分之后它首先脱水生成生石灰CaO,到了圆盘造球加水后,母球的生石灰又会消耗水分从而使颗粒间的水层变薄,固体颗粒相互靠近,产生足够大的分子粘结力,使母求得以快速的长大,生球强度提高,满足竖炉入炉要求。

2.3 污泥配比与成球率的关系

由图4 可知,随污泥配比增加,成球率也呈现一定的降低趋势,这主要是因为-10mm 粒级的比例增加。 膨润土配比为5.0%时其成球率比配膨润土4.4%时要小, 前者随污泥配比增加成球率下降的趋势也明显大于后者,这是由于膨润土配比越高,成球速度越慢的缘故。

分析认为,主要原因是由于污泥含有大量的Ca(OH)2,粘性比较大且呈块状,人工不易粉碎、分散和混匀,大量的小污泥块粒在造球过程中起到母球的作用或容易形成母球,但是由于实验室造球是间断式的,每次造球给料量只有4kg,当4kg 试验料用完后,不再继续给料,所以其成球和出球方式与现场连续性生产大不一样。 大量后加入的料中的细小污泥块作为母球还会黏附料继续长大, 与其他正在长大或即将进入压实阶段的生球“争夺”有限的粉料,到一定时间结束时,就出现了大量只有6~10mm 的没有长到合格粒度的小生球,从而影响了成球率。

如果是连续生产造球,那么给料是连续的,造球盘能自动根据生球粒级的大小将粒度合格的生球摔出去,未能长大的小球则继续在球盘内长大、压实;同时,连续生产时造球盘填充率较大、物料多,球与球之间碰撞、挤压强度大,母球之间也容易在碰撞、挤压中产生粘结合并为一,因而产出的粒度合格生球更多、且强度好。 需要注意的是,污泥块粒度不能太大(一般不能大于2mm)、也不能太多,否则,不但影响成球率,也影响生球强度,而且在焙烧过程中易发生集中烧蚀、产生大的闭孔,严重影响球团矿的质量和强度。

2.4 润磨污泥混合料对生球质量和成球率的影响

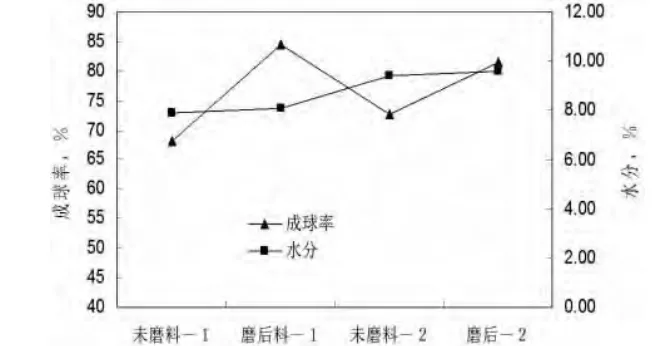

图6 润磨对配加污泥生球成球率的影响

由图5 可以看出,在膨润土配比同为3.2%的条件下,从生产现场取经过润磨处理的配有5.5%污泥的混合料进行造球试验, 生球的抗压和落下强度等质量指标明显优于未经润磨处理的人工混匀料造出的生球。 无论是在含水率8.0%还是9.5%左右,经过润磨的物料,其生球落下强度远好于未磨料;同样,润磨料的生球抗压强度也大于未磨料。 尤其在含水率较高的情况下(9.5%左右),物料经润磨后其生球落下强度和抗压强度提高的幅度比低含水率(8.0%左右)情况下提高的幅度要大。

由图6 可知,对含污泥的混合料进行润磨有利于提高成球率。 在用料结构、污泥配比5.5%、膨润土配比3.2%都一致的条件下,当生球水分为8.0%和9.5%时,混合料经润磨后造球成球率分别达到84%和80%,同比未经润磨的成球率67.5%和72%分别高出16.5 和8 个百分点。

分析认为,这是由于配有污泥的混合料经润磨后,污泥块能够得到有效地研磨、粉碎、分散和混合,远比人工研磨混匀的效果好,所以经润磨后的物料既避免了因大量小团粒污泥存在影响母球过多和生球的长大,又提高了细度和分散度,有利于污泥粘结性能的发挥,改善了物料的成球性能。 因此,润磨处理对含有污泥的混合料造球生产和生球质量有着显著的促进作用。

2.5 配加炼钢污泥与降低膨润土的关系及替代比

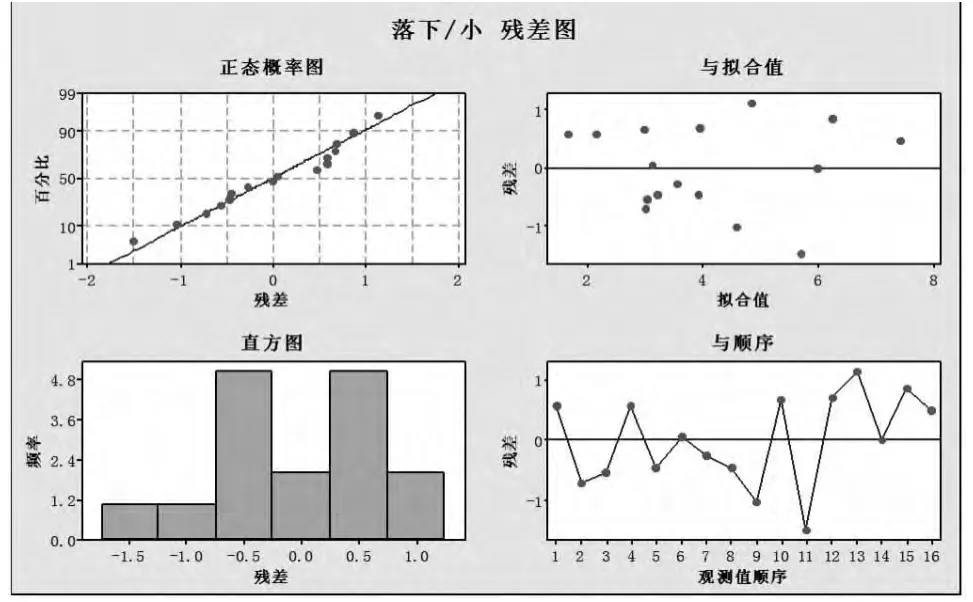

图7 落下强度与膨润土配比、污泥配比、生球水分的残差图

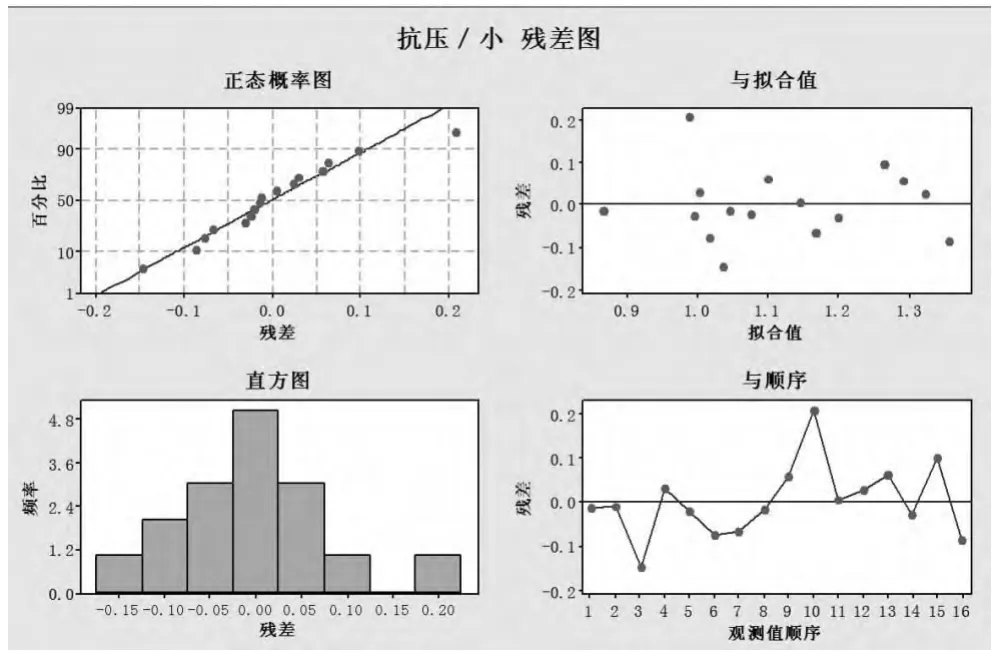

图8 抗压强度与膨润土配比、污泥配比、生球水分的残差图

球团配加污泥可以替代部分膨润土,降低膨润土消耗。图1、图2、图3、及试验结果分析也已验证。利用Mintab 统计软件,根据本次试验结果进行了两者关系及替代比的分析。以污泥配比、膨润土配比、生球水分为可变量,分别以代表生球质量的落下强度和抗压强度为响应值进行三元回归分析,分别得到回归方程1、方程2 及残差图(图7、图8)。

方程1:落下(小)= -8.05+1.84 膨润土配比+0.341 污泥配比+0.358水分,R2= 81.6%

方程2:抗压(小)=0.986+0.185 膨润土配比+0.0439 污泥配比-0.0903水分,R2=74.0%

方程1 和2 的决定系数R2分别达到81.6%和74.0%。 图2.7、图2.8 中的正态概率图和残差直方图也显示落下强度、 抗压强度与三变量的残差数据都服从正态分布,表明各组试验结果(观测值)与拟合值的残差范围合理,式(1)和式(2)是有效的。

方程1 和2 表明,膨润土和污泥的配比都与生球质量(落下和抗压强度)呈正相关关系,那么,在一定程度内两者就可相互替代,即降低膨润土配比可采取增加一定量的污泥配比来保证生球质量指标稳定,反之亦然。 设污泥与膨润土的替代比K,通过式(1)和式(2) 可分别求得落下强度与抗压强度不变时污泥与膨润土替代比分别为k落=5.40(倍)、k抗=4.21(倍)。 为兼顾生球落下与抗压强度指标的平衡,以为标准替代比,那么,从本试验结果可以得出,济钢球团厂目前条件下污泥与膨润土的替代比K=4.77(倍),即污泥配比每增加4.77%,膨润土可降低1%。该值多年实践经验推测并指导生产作业的替代比5.0(倍)比较吻合。

2.6 配加污泥对球团培烧固结的影响

由于生球强度不能满足高炉冶炼的要求, 需要通过高温培烧固结,使其具有足够的机械强度;在球团矿中加入了污泥造球后,由于污泥亲水性好,粘结能力强,在烧结干燥过程中生球表面外层水分蒸发后,内部水分并不会很快的迁移到表面,而是在物料表面由于过快的收缩后停留在了培烧球的内部。等到了温度升高后急剧蒸发是生球暴烈,不利有造球。因此,在配加污泥后,总体的培烧温度不宜过高。一般在800-900 左右。此外,由于含有大量的石灰,在干燥过程中会形成氢氧化钙结晶,增加了球团的强度和稳定性。在加入了污泥后,总的球团矿的亚铁会上升,使生球在培烧过程中发生氧化反应,生成新的晶相,在再结晶过程中晶粒不断长大使团矿固结,利于球团矿的生产,球团强度显著提高。

3 结论

(1)配加炼钢污泥能够改善生球质量,随污泥配比增加,生球落下强度和抗压强度提高,尤其是落下强度提高幅度较大。

(2)由于污泥粘性强,未充分粉碎、分散的小污泥块对实验室间断式造球的成球率影响较大,但少量小污泥块的存在可以作为母球促进连续生产时造球效果的改善。

(3)在加入了污泥后,总的球团矿的亚铁会上升,使生球在培烧过程中发生氧化反应,生成新的晶相,在再结晶过程中晶粒不断长大使团矿固结,利于球团矿的生产,球团强度显著提高。

(4)润磨工艺对含有污泥的混合料造球生产和生球质量改善有着显著的促进作用,其生球落下强度、抗压强度和成球率都明显高于未润磨处理的生球。

(5)在造球生产中,污泥可以替代部分膨润土,从本试验数据求得的回归方程式得出,济钢球团厂目前条件下炼钢污泥与膨润土的替代比K 为4.77 倍。

(6)在所设计研究的污泥方案范围内,发现污泥在成品球大量聚集后会引起竖炉炉内透气性不均,容易引起粘结块的产生,不利于竖炉炉况的稳定。 同时,如润磨不好,又会在单个成品球引起熔蚀和孔洞,降低球团矿冶金性能。 因此有关配加污泥后球团矿在造球与焙烧问题,特别是其在竖炉炉内的热反应行为还有待于继续研究。

[1]崔斌,赵玉潮,莫朝文等.炼钢污泥对造球的作用及其替代膨润土比例的研究[J].烧结球团,2009,(4):21-25.

[2]付丽娜,亢立明.竖炉球团配加炼钢污泥的研究及实践[J].烧结球团,2001,(6):16-18.

[3]南文哲.造球喷加炼钢污泥试验[J].山东冶金,1999(4):37-38.

[4]陈铁军,张一敏,张清学.转炉尘泥综合利用试验研究与工业应用[J].矿产综合利用,2005,(4):42-43

[5]北京钢铁研究总院.国外含铁粉尘的利用情况.冶金工业出版社,1981.

[6]S.K.KAWATRA,S.J.RIPKE.DEVELOPING AND UN2DERSTANDING THE BENTONITE FIBER BONDING MECHA2NISM[J]. Minerals Engineering, 2001 ,14(6) :647-659.

[7]李贺忠,张立新.在竖炉球团中配入炼钢尘泥的研究与应用,烧结球团,2001.(1)12~14.

[8]Tomoaki Omoto,Yukimasa Iwamoto,Hiroyuki Yamajl. Development of Environment Friendly Mold Powder[J]. Shinagawa Technical Report.2002.45. 85~92.

[9]何天翔,程卫.炼钢污泥在铁矿造块中的配用技术[J].烧结球团,2004,(1):32-34.

[10]张一敏. 球团理论与工艺[M ].北京:冶金工业出版社, 1997.

[11]张新兵,朱梦伟.膨润土对我国球团生产的影响[J].烧结球团,2003,28(6):3-6.

[12]贺建峰.济钢炼钢炼铁污泥的处理和应用[J].钢铁,2003,(5):57-60.

[13]王笏曹.钢铁工业给水排水设计手册[M].北京:冶金工业出版社,2002.

[14]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2005.

[15]孙静.最新国家标准GB /T 4091-2001《常规控制图》理解与实施[M].北京:中国标准出版社, 2002: 25.

[16]S.H.Chang.Development of new mold of POHANG WORKS,1993 CCC Proceedings[M].832~841.

[17]肖兴国,谢蕴国. 冶金反应工程学基础[M].北京:冶金工业出版社,1997.

[18]陶文铨. 数值传热学[M].2 版. 西安:西安交通大学出版社,2004.

[19]ROSS T J,Fuzzy logic with engineering applications [M].2 eds.New York:Wiley,2004.