混合动力汽车用塑料螺纹失效案例研究

刘芳,孙东坡,郜可峰

(上海汽车集团股份有限公司技术中心,上海 201804)

混合动力汽车用塑料螺纹失效案例研究

刘芳,孙东坡,郜可峰

(上海汽车集团股份有限公司技术中心,上海 201804)

随着汽车正朝向更环保、更安全、更舒适以及个性化的方向发展,塑料在汽车上的应用日益广泛。结合实际混合动力汽车用塑料螺纹失效案例,分析了零件失效原因,提出了相应的优化措施。经过相关试验验证,新措施是有效的,为塑料紧固件的开发和实际应用奠定了基础。

混合动力汽车; 塑料螺纹; 失效;紧固件

0 引言

塑料应用技术的发展与汽车新技术的发展密切相关。当前,汽车正朝着更环保、更安全、更舒适以及个性化方向发展。轻量化技术、行人保护、吸能技术的广泛应用,为工程塑料的应用带来了良好机遇。

为了达到整车低油耗、轻量化的目的,同时由于塑料成型容易、耐腐蚀性强、弹性变形等性能,越来越多的零部件的材料从金属转向塑料。混合动力汽车上的塑料应用尤为突出,据统计,混合动力车辆上约60%的零部件材料采用塑料[1]。

在塑料零部件的装配过程中往往会发生脆性断裂[2]。文中将结合某款混合动力汽车上用的塑料螺纹在装配过程中的实际失效案例来进行介绍。

1 失效背景信息

该零件为双头连接塑料螺纹(材料PA66GF30):一端连接金属螺纹,规格为G1/4B;一端连接塑料螺纹,规格为M18×1.5-6g。使用过程中螺纹管内油压为0.1 MPa的条件下能够保证不泄漏,两端螺纹设计要求的拧紧力矩为5 N·m。零件需要满足整车16万公里的寿命要求。

在将塑料件装配到金属基体的过程中,力矩扳手为4 N·m时,塑料螺纹在G1/4 B根部发生断裂。断裂件的断口如图1所示。

2 失效分析

为了锁定样件的失效原因,对失效断口进行宏观分析,如图2所示。断口呈脆性,断裂位置在零件底部。对断口进行放大观察,可以看到断口处有较多的孔洞,较大的孔洞直径在0.5 mm左右。

失效样件在低于额定5 N·m的条件下发生断裂,为了验证零件的性能,对同批次的其他样件进行了破坏性的失效模拟试验。失效模拟试验的失效情况如表1所示,其中平均失效扭矩为13.95 N·m。模拟失效所有零件的断裂位置和断裂形式与失效件相似,观察这些模拟试验中的失效件断口,如图3所示。断口上同样发现一些孔洞,但是孔洞比失效件少很多,而且孔洞的直径较失效样件小,约为0.2~0.3 mm,如图3所示。

失效扭矩/(N·m)<88~1212~15>15样品数量1143154

宏观检查塑料失效件的螺纹根部:将零件冷镶,剖开,观察测量其齿形如图4所示,零件齿间底部尖锐,无倒角,这将导致零件底部与最后一齿间相接位置应力集中。

通过以上分析,可以初步得出以下结论:

失效件是受外力超过材料负荷导致的断裂;

零件内部存在较多小孔洞,说明注塑工艺不佳。存在的失效原因有以下几点:

(1)塑料螺纹根部应力集中,导致螺纹根部断裂;

(2)零件注塑过程中排气不良而在零件内部产生气孔的注塑缺陷,可能是由于注塑模具上没有排气装置或相应的排气设置不合理;

(3)注塑工艺参数不当导致零件内部产生注塑缺陷;

(4)由于流动时的熔融流动方向与配向关系以及流动速度与冷却速度的变化导致玻纤排列不良或出现玻纤分布不均的现象,导致注塑件的局部强度降低。

3 注塑工艺分析

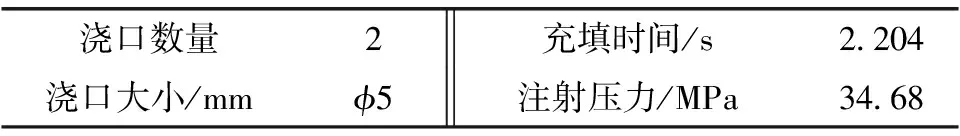

此案例涉及到的浇注系统为一出二冷流道系统。其中烘料温度为(143±3)℃,料筒温度为(285±5)℃,保压时间为3s,所采用的主要注塑参数如表2所示。

表2 所采用的注塑工艺参数

采用MoldFlow检查充填时间、注射压力及锁模力的分布,分别如图5—7所示。

从图5可以看出:充填时间在正常范围内,有均匀的等值线。没有出现短射。图6注射压力为34.60 MPa,在注塑机压力承受范围之内。

为了进一步分析失效件孔洞存在的原因,有必要掌握气穴分布、熔解痕的位置及收缩率的分布。

如图7所示,圈内的气穴密集处需要注意排气。

如图8所示为熔接痕分布,熔解痕的存在直接影响到塑料件的外观质量及力学性能,熔结痕密集处注意排气。可通过升高此区域模温、改善产品结构、加强排气来优化。

如图9所示为收缩率分布,可以看出收缩率分布不均匀。产品收缩不均造成一定程度的变形,通过实际成型时加强冷却、使其内部应力缓慢释放或适当延长保压时间来改善产品的变形。

此外还需考虑注塑过程中模腔温度的控制、排气装置的设置、浇注口的位置等信息。此处不再进行详述。

综上所述,优化当前产品的途径有几下几种:

(1)在齿根底部增加过渡圆角,以改善应力集中、提高齿根底部强度;

(2)提高熔接痕处模温及优化排气装置来改善产品结构,优化排气孔道;

(3)注塑成型时加强冷却,使其内部应力缓慢释放,或适当延长保压时间来降低变形。

4 验证效果

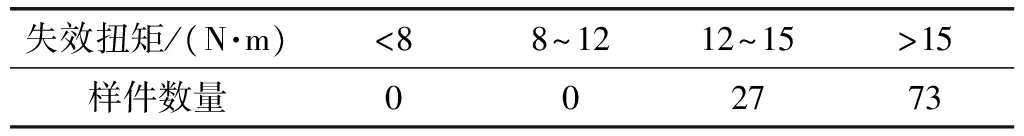

按照上述的优化措施进行零件结构设计优化和注塑工艺优化,加工制造出样件。随机抽取100件,按照同样的方法对样件进行失效模拟试验,试验结果如表3所示, 其中平均失效扭矩为16.83 N·m。与之前的失效模拟试验情况进行对比,如图10所示:新制样件的总体强度得到了提高,不但平均失效扭矩得到了提高,而且失效扭矩分布相对比较均匀,同时最小失效扭矩也得到了提高。

表3 新制样件失效情况

对失效断口进行宏观检查,如图11所示。失效断口偶尔存在0.1~0.2 mm的孔洞。

为了验证新样件能否满足密封要求,另随机抽取20件进行气密检测。使用5 N·m的拧紧力矩,在0.1 MPa的气压下进行水检,保压15 s后发现无泄漏。

同时结合混合动力车的整车耐久试验,该零件能够满足整车的寿命要求。

5 结论

结合塑料螺纹的实际失效案例进行了失效原因分析,通过相关途径提出了相应的优化措施,并经过试验验证所采取措施的有效性。不但样件的强度有所改善,而且宏观条件下的注塑缺陷大大降低,为塑料紧固件的开发和实际应用提供了有利条件。

【1】 Kagan Val A,Weitzel Stephan P.New Developments in Mechanical Fastening of Thermoplastics:Aluminum Self-Tapping Screws Trump Steel[R].SAE Technical:2002-01-0720.

【2】 胡友安,牛文宣.预紧力作用下塑料螺纹连接件的应力分析[J].中国工程机械学报,2012,10(1):81-85.

StudyonPlasticScrewFailureforHybridCar

LIU Fang,SUN Dongpo,GAO Kefeng

(SAIC Motor Technical Centre,Shanghai 201804,China)

With the car is developed toward greener,safer,more comfortable and personalized direction,the application of plastics in automotive is increasingly widespread.With a plastic screw failure case in hybrid car,the cause of failure was analyzed and corresponding optimization measures were proposed.The relevant experimental verification shows that the measures are effective.It lays foundation for the development and practical application of plastic fasteners.

Hybrid car; Plastic screw;Failure;Fasteners

2014-10-14

刘芳(1982—),女, 硕士,助理工程师,从事自动变速箱液压系统及零部件的设计与开发工作。E-mail:liufang01@saicmotor.com。