多体系统抱罐车驾驶室模态分析与测试

任 武,吴运新,张赵威,许志杰

(中南大学 高性能复杂制造国家重点实验室,机电工程学院,长沙 410083)

抱罐车是由车架、车桥、大臂、转运罐组成的多体系统,近年来随着大吨位抱罐车的使用,其工作载荷亦增大,在运动中频繁转向和车架柔性的影响下受到冲击载荷,直接影响了驾驶员操作的安全性和舒适性。因此,研究大吨位抱罐车整体和驾驶室的振动模态对整机以及人机交互环境有重大意义。

胡桂涛[1]研究了某100 t抱罐车的整机模态并对重要部件进行有限元分析,进行了最优化结构设计;赵静一[2,3]改善了80 t和90 t吨抱罐车的铰点润滑效果并对支腿结构进行了优化;杨小卫[4]研究了某国产轿车驾驶室的顶板振动特性,提出减小顶板振动的方法;廖美颖[5]研究了某轻卡驾驶室的振动特性,就提高了人员的舒适性展开研究;舒磊[6]提出基于驾驶室声振耦合系统声学贡献度分析的结构优化方法,降低了卡车驾驶室的振动和噪声;仇莹[7]以农业联合收割机为研究对象,提出改进TOPSIS法对人机界面各元件进行排序分析,从而保证了驾驶员的舒适性和方便性;江建[8]研究了受到倾翻载荷的农业机械驾驶室,提出增加横梁以吸收变形能量的方法保证驾驶室整体的安全性。

本文对多体抱罐车驾驶室进行频率理论求解,然后进行有限元仿真计算,分析驾驶室的振型和固有频率,最后通过静态固有频率测试和动态路面冲击振动测试,验证了仿真结果的正确性,给抱罐车的驾驶室的振动控制和整机设计提供参考。

1 抱罐车驾驶室模态仿真研究

图1为某型号抱罐车,驾驶室位于正上方,其第一阶固有频率计算如下:驾驶室质量为720 kg,操作人员质量60 kg,仪器和其他设置质量20 kg,结合橡胶减振器的动态刚度曲线,得到在负载为7 840 N时的橡胶减振器刚度为0.68 kN/mm,简化驾驶室模型为一个质量块,并认为与6个橡胶减振器并联,得到ω=71.4 rad/s则f=ω/2π=11.4 Hz。经这样简化后得到的振型为同向垂直振动,对比下文有限元模态分析结果得知与第3阶模态振型和频率基本吻合。

图1 某型号抱罐车实体

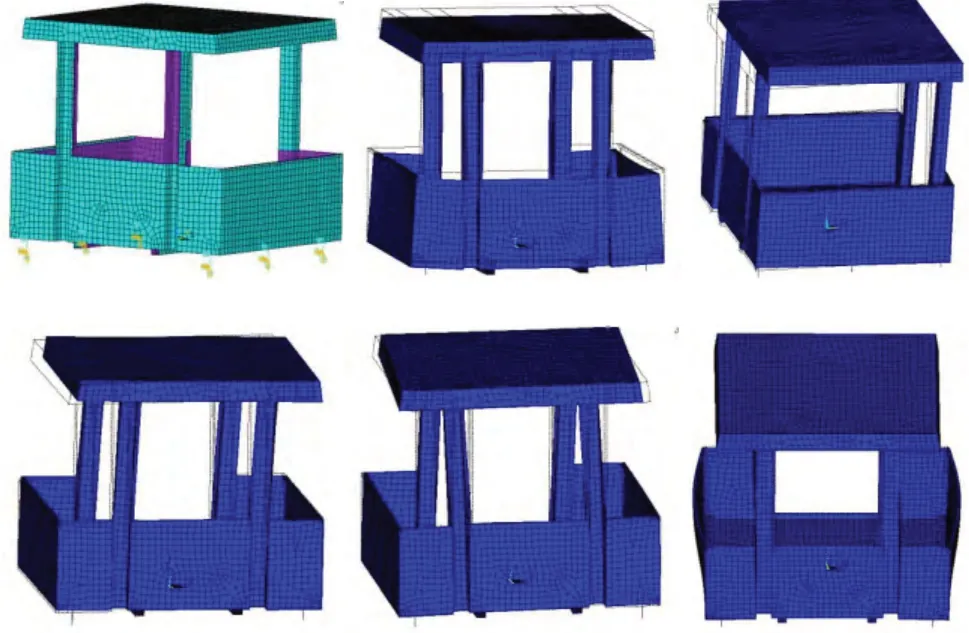

然后对驾驶室模型进行有限元模态分析,模型中驾驶室结构使用Shell 63单元,驾驶室与车架之间的减震器采用Combin 14单元。模型共计7 527个单元,7 393个节点,计算可得前五阶的模态,固有频率分别为6.804 Hz,7.945 Hz,12.021 Hz,12.039 Hz,18.551 Hz,有限元模型及模态振型见图2。

图2 驾驶室有限元模型及前5阶振型

抱罐车和驾驶室工作频率为低频,因此分析其低频工况下的振动更具实际意义,取驾驶室前5阶模态结果进行研究,给驾驶室的现场测试提供依据。

2 实验研究与结果分析

为了验证理论计算和仿真分析的正确性,对抱罐车进行现场测试研究,得出抱罐车驾驶室的准确的振动特性。

2.1 实验仪器

现场中采用Dewesoft多信道信号采集仪(图4驾驶室位椅上),ICP加速度传感器和现有抱罐车进行实验研究。根据驾驶室空间结构及测试需求,布置的传感器如图3。

图3 驾驶室加速度传感器布置

图4 Dewesoft 24通道信号采集分析仪

2.2 实验工况

测试工况分别让抱罐车处于静止状态进行力锤锤击分析驾驶室固有频率,以得到减振垫与驾驶室组成的系统的固有频率和阻尼比,在抱罐车启动前,场内进行了锤击振动测试。给驾驶室充分的多方位激励,在驾驶室的四个底角处进行垂直方向的锤击。设置仪器采样频率设置为1 000 Hz,进行多次锤击并采集数据。取座椅下3号传感器数据进行分析。场外在500 m的水泥路面上进行动态冲击测试,每距离100 m放置一个10 cm高的木头,行驶车速保持在20 km/h,考察冲击载荷对驾驶室的影响。

2.3 实验结果

(1)驾驶室振动固有频率分析

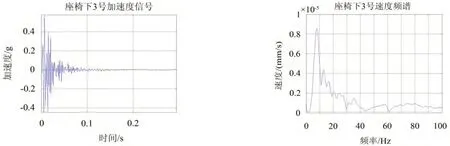

对驾驶室左前角、左后角、右前角、右后角垂直方向锤击得到座椅下3号加速度信号和频谱信息如图5、6所示。

图5 左前方锤击座椅下3号传感器加速度时域信号和速度频谱

图6 右后方锤击座椅下3号加速度时域信号和速度频谱

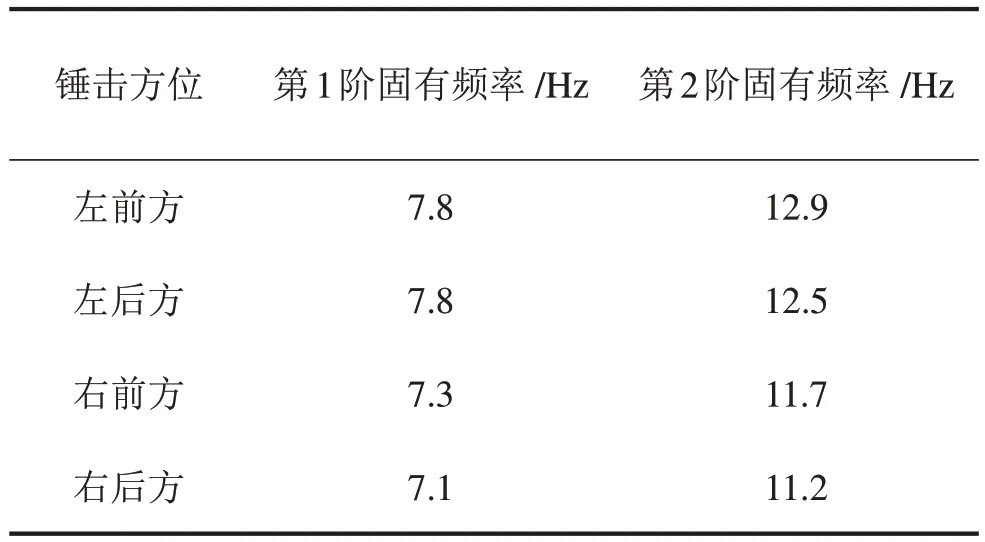

根据四次不同方位锤击座椅下3号加速度传感器振动信号频谱分析结果如表1,得出驾驶室系统在低频振动内有3阶固有频率分别是7 Hz、7.8 Hz、12 Hz,阻尼比约为0.21,与上文有限元分析的前3阶固有频率吻合。

表1 锤击法驾驶室前3阶固有频率

(2)场外行驶受冲击载荷振动特性分析

场外冲击载荷测试结果分析选取驾驶室座椅下方8号加速度信号结果如图8。

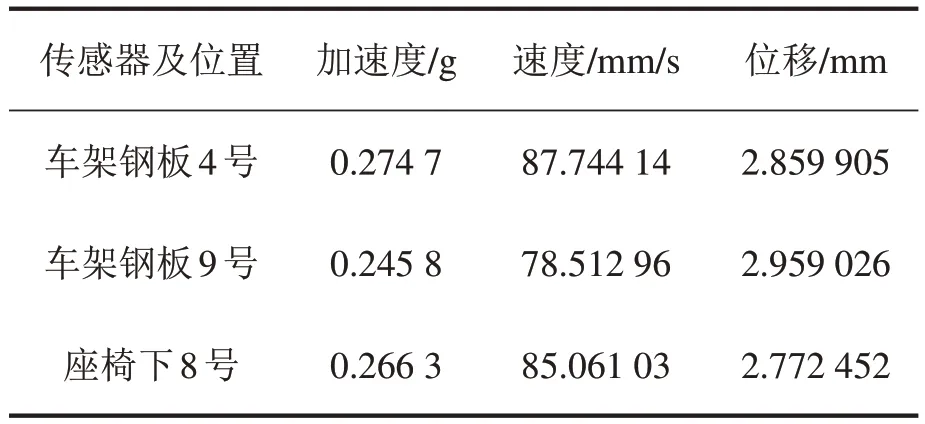

根据测试得到的数据,分析车架钢板(4号、9号)以及座椅下8号加速度谱,得到在f=4.8 Hz处各个频谱均有不同程度的出现峰值,表明4.8 Hz附近存在整车的固有频率,各传感器加速度、速度、位移幅值如表2。

表2 4.8 Hz频率处加速度、速度、位移频谱的幅值

然后截取20 s的场外行走测试采集的加速度信号中数据在时域内进行积分分析,得到内车架钢板(4号、9号)、座椅下(8号)加速度、速度、位移曲线如下图7—图8。

依据文献[9]方法在8号传感器频谱图中取半功率点f1=4.5 Hz,f2=5.2 Hz,固有频率fn=4.8 Hz,计算ξ=7.29%;在时域图中,x1=0.606 g,x2=0.413 g,计算ζ=6.1%。

从表3得知,座椅下8号传感器的位移比4号、9号传感器位移的平均值略小,经过钢板上面和座椅连接减振器的振动强度有所降低,说明驾驶室中的六块橡胶减振器对路面上的随机激励会有一定的减振效果,但是减振效果不太明显,同时根据上面计算的阻尼比可知振动消减的较快,系统受冲击载荷影响的时间较短,并能迅速恢复。为了进一步减小和整机的共振效果,需要驾驶室的固有频率低于整车固有频率,在机构设计中需要将驾驶室的柔度提高避开工作频率。

图7 驾驶室4、8、9号传感器加速度时域图

图8 驾驶室4、8、9号传感器加速度频域图

表3 测点位移均方值和绝对值均值

3 结语

建立了抱罐车驾驶室有限元模型,得出的振动频率与理论值相符。对驾驶室锤击固有频率分析,验证了有限元分析的正确性。

通过路面冲击载荷测试得出在4.8 Hz附近存在一个整车固有频率,现有驾驶室的座椅橡胶垫有一定的减振作用,但是减振效果不明显,计算得轮胎及后车架减振系统的阻尼比约为7%,适当降低驾驶室固有频率并低于整车的工作频率可以达到更好的减振效果,增加了人员操作的安全性和舒适性。

[1]胡桂涛.BGC 100抱罐车轻量化改进研究与整车模态分析[D].长沙:中南大学,2008.

[2]GUO R,LI N,ZHAO J.Design and development of spc 90 slag pot carrier of large steel slag transportation special device for steel mills[C].China:WASE International Conference on Information Engineering(ICIE),2010.

[3]赵静一,王 彪,曹文熬.抱罐车支腿结构的改进设计[J].中国工程机械学报,2010,08(4):415-417,421.

[4]杨小卫,刘咏萱,周孔亢,等.车辆驾驶室顶板振动的影响分析[J].机械工程学报,2009,45(8):221-227.

[5]廖美颖,上官文斌.某轻卡驾驶室振动测试分析与控制[J].噪声与振动控制,2012,32(5):83-87.

[6]舒 磊,方宗德,赵冠军.驾驶室结构减振降噪的拓扑优化设计[J].振动与冲击,2008,27(3):113-116.

[7]仇 莹,朱忠祥,毛恩荣,等.联合收获机驾驶室人机界面布局优先序研究[J].农业机械学报,2009,40(12):43-47.

[8]江 建,张文明.安全驾驶室翻车保护结构的有限元分析[J].农业工程学报,2008,24(2):127-130.

[9]许志杰,吴运新.最小二乘复频域法实复系数矩阵的分析[J].噪声与振动控制,2013,33(3):21-25.