预应力机架预紧力计算及应用

郑奕平,陈 炜,杨伟国,王 晔,姜 虹

(杭钢集团公司中型轧钢厂,浙江 杭州 310022)

0 前言

为适应市场需求,杭钢中轧厂新投产φ130七辊棒材矫直机。在设备调试试生产时,每次棒材咬入后,主机机架振动极大,传动电机电流不稳,棒材矫直效果不尽人意。通过分析排查,认为机架预紧力不够是主要原因。由于机架预紧力不够,降低了机架内联接的可靠性和紧密性,从而出现缝隙或发生相对滑移,都不利于机架整体稳定及设备使用。因此对机架预紧力进行计算校核,重新选择预紧系数并进行预紧,以保证设备稳定运行。

1 预应力机架的基本结构

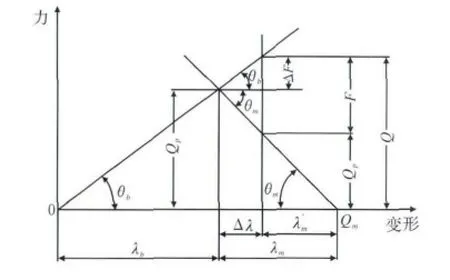

φ130七辊棒材矫直机预应力机架由上横梁、下横梁及5根立柱系统组成。上下横梁采用铸焊件,用来安装辊缝调整的压下压上机构并承载矫直力,立柱系统由预紧拉杆,支承套、上下紧固螺母、预紧垫及液压螺母组成(图1)。拉杆采用材料为35CrMo,与上下横梁形成预应力机架。液压螺母通过预紧垫支撑预紧后,对拉杆和支承套产生作用,分别产生拉伸和压缩变形,此时将上螺母锁紧,则在机架内部产生预应力。

2 受力分析及计算

2.1 受力及变形分析

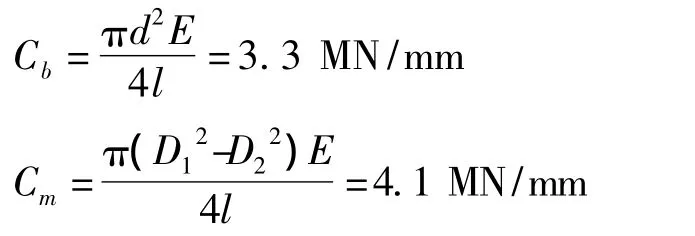

机架以下横梁底面为准,下螺母进行定位。由于预紧时上下横梁刚性大,变形很小,所以可以忽略。单根拉杆而言,在联接紧密未预紧状态时,各零件不受力变形,当通过液压螺母,增加预应力Qp预紧立柱,立柱和支撑套分别产生拉伸变形λb和压缩变形λm;当进入矫直状态时,在弹性范围内,立柱承受矫直力F,故所受拉力由Qp增至总拉力Q,伸长量增加Δλ,而支撑套压缩量变小,压缩量为= λm-Δλ,支撑套压缩力由Qp减至残余预紧力(见图2),图中螺栓总拉力为Q,螺栓预紧力为Qp,残余预紧力为与工作拉力为F。

图1 机架及立柱系统图纸Fig.1 Composition sketch of housing and support

图2 立柱联接受力变形图线图Fig.2 Stress and deformation of column joint

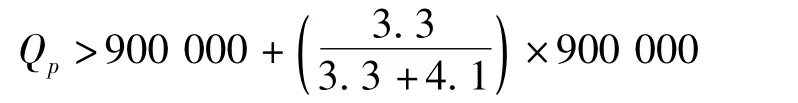

根据拉杆及支撑套截面进行刚度计算:

拉杆直径d=210 mm,长度2 200 mm,E=210 000 GN/m2

支撑套外径 D1=300 mm,内径 D2=230 mm,长度1 500 mm,E=210 000

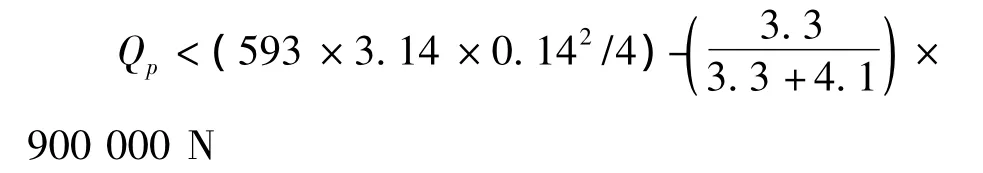

根据工艺要求及相应矫直力计算,矫直机上横梁所承受的总的矫直力为4.5 MN,通过5根预应力拉杆将上下横梁拉紧,单根拉杆所受矫直力F=900 000 N

将Cb、Cm、F代入式(1)

则 Qpmin=1 398 648 N

在机架承受范围内,较大的预紧力更能增强联接的可靠性和紧密性,有利于机架整体稳定,但预紧力必须满足拉杆的强度要求。根据对拉杆受力分析,立柱最小截面为螺杆M140×6处,故该处为危险截面,通过对该面进行强度校核确定。

拉杆材料为 35CrMo,抗拉强度 σb=985 MPa,屈服强度σs=889MPa

螺纹联接件的许用应力为[σ]=σs/n;n为安全系数,控制预紧力的紧联接n选择1.5。

(1)不确定信息刻画方式对比 语义信息在刻画并处理不确定决策信息方面具有突出的优势,传统的语义信息刻画方式往往直接给出语义短语,如本文提出利用CFGJ刻画不确定信息,如其CFGJ在刻画丰富程度方面更有优势。此外,对语义信息处理的传统方式是将语义短语转换为实数或模糊数进行处理,易造成信息的丢失;而CFGJ则转换为PD-HFLTS进行处理,如对语义信息“”,“”,“”,“”集结得到“”,该方式能有效保留原始决策信息,其精确度更高。

而根据图2,螺栓总拉力Q=Qp+ΔF

将Cb、Cm、F代入式(2),A选M140×6截面积,以140 mm近似代入式(2)

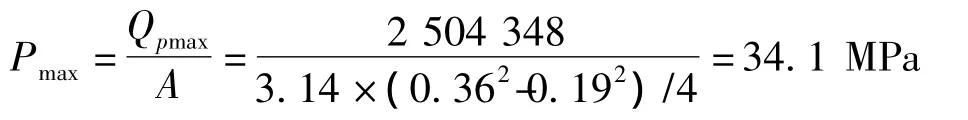

则Qpmin=2 504 348 N

根据以上计算,需满足

2.2 根据液压螺母结构进行压力确定

液压螺母:油缸直径360 mm,活塞直径190 mm

最小预紧压力

2.3 安装精度影响

在考虑上下螺母联接紧密状态下选择Pmin、Pmax。在设备现场,通过对各联接面检查,发现无预紧状态时,各支撑套与上横梁联接面有不平状况。由于施工现场条件限制,即使对立柱安装面增设修配垫片,整体平面度检验存在0.2 mm误差,故在预紧时同时需要考虑安装偏差带来的影响。由于联接的紧密性要求,必须先消除该间隙。上横梁刚性极大,不考虑其变形,故排除间隙值需将各支撑套压紧变形0.2 mm,则联接紧密。

设消除该间隙所需预紧力为F'

将数据带入式(3),计算得

相应预紧压力

从式(3)看出,当修配后支撑套与下横梁出现间隙越大,排除间隙所需预紧力也越大。而为提高机架整体强度,现设计时支撑套的刚度值往往选取比较高,一旦有间隙产生,需要进行间隙排除的力也将会非常高,故在设计制造过程中,需要加强对立柱及横梁结合面的形位公差控制,并在安装时进行详细检测,尽力消除间隙。

2.4 确定预紧压力

根据以上计算,简化将Pmin与P'值叠加作为最小预紧压力P,为30.3 MPa,小于最大预紧力34.1 MPa要求,满足强度要求。原安装时机架液压螺母预紧压力为15 MPa,远低于计算结果,故需要对机架重新进行预紧。根据现场施工条件状况,确定预紧压力32 MPa作为液压螺母预紧压力。

3 应用

通过计算校核后,重新进行施工。在对立柱安装面进行修配,检测,加垫后,对φ130七辊棒材矫直机机架重新进行了预紧,压力升高至32 MPa后,旋紧上螺母固定。预紧后矫直机重新试运行,机架原有振动基本消失,矫直机过钢时电流平稳,整机稳定性大为提高,通过试生产验证,该预紧压力选择较为合适。

4 结语

选择合适预紧力是预应力机架稳定运行的前提,本文主要针对棒材矫直机预应力机架预紧力进行了选择计算。在不同工况状态下,残余预紧力的选择将不同。而现场机架安装精度也会对预紧力产生较大影响,计算时需要进行相应修正。同时,机架零件加工精度、材料机械性能等都会对机架预紧力选择会产生影响,在精度要求较高时需要做进一步计算。

[1]崔甫.矫直原理与矫直机械[M].北京:机械工业出版社,2002.

[2]黄华清.轧钢机械[M].北京:冶金工业出版社,1980.

[3]崔甫.矫直理论与参数计算[M].北京:机械工业出版社,1987.

[4]吴昌国.西重所开发的高精度棒材矫直机.重型机械,1994(5):53-54.

[5]刘水旭.七辊斜辊矫正机调试研究[J].冶金设备,1994(1):45-51.

[6]濮良贵.机械零件(1982年修订本)[M].北京:高等教育出版社,1982.

[7]马鞍山钢铁设计院.中小型轧钢机械设计与计算[M].北京:冶金工业出版社,1979.

[8]邹家祥,施东成.轧钢机械理论与结构设计[M].北京:冶金工业出版社,1993.

[9]吕和祥,蒋和洋.非线性有限元法[M].北京:化学工业出版社,1992.

[10]陈如欣,胡忠民.塑性有限元法及其在金属成形中的应用[M].重庆:重庆大学出版社,1989.