用正交法分析钴基合金堆焊面的质量

杨文军,杨永良

(西安泵阀总厂有限公司,陕西 西安 710025)

0 前言

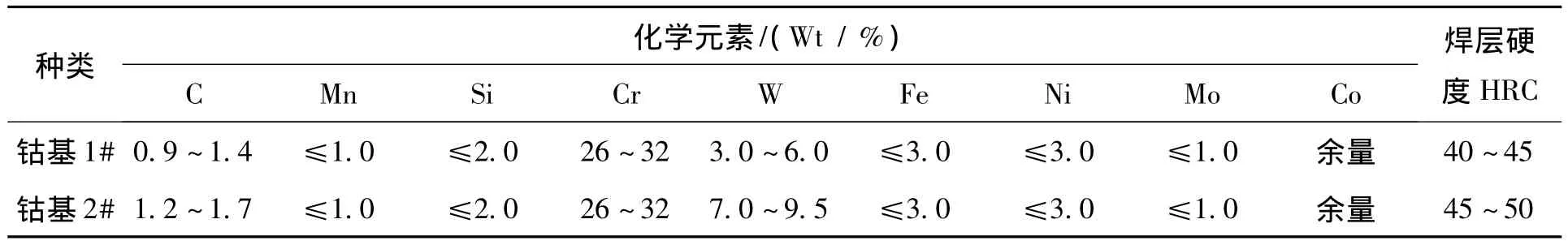

钴基硬质合金材料是耐高温耐蚀耐磨的优质材料,其堆焊用合金焊丝常采用粉末冶金进行烧结[1],被国内外广泛用于合金钢阀门的密封面上。特别是在热态下具有优越的耐擦伤性能。因而常用来堆焊临界或超临界参数的蒸汽阀门,以及使用条件比较恶劣,抗磨损、抗腐蚀性能要求较高的阀门密封面[2]。以高压截止阀为例,其密封件——阀瓣和阀座的密封面上就分别采用手工钨极氩弧焊堆焊钴基2#(HS112)和1#(HS111)硬质合金焊丝。典型的钴基合金焊丝标准为美国焊接学会标准,即AWS A5.21《堆焊用光焊丝和填充丝规范》,HS111相当于AWS类别ER CoCr-A(钴基1#),HS112相当于AWS类别ER CoCr-B(钴基2#),其化学成分为表1所示;主要质量特性参数堆焊层硬度值[3]根据阀门设计要求和焊丝生产厂商推荐值见表1。

1 问题的提出

按截止阀设计标准要求,当阀瓣密封面堆焊硬质合金时,加工后的堆焊层厚度应当不小于1.6 mm,密封面硬度最小 350HB[4](37 HRC)。所以,如果工艺合理,操作得当,用HS111(ER CoCr-A)堆焊,质量应是有保证的。

为了提高关闭件密封面抗高温水蒸气介质高速冲蚀的能力,设计要求阀瓣和阀座密封面硬度分别为45~50HRC和39~44HRC,最低硬度略高于标准。根据生产条件,选择通过手工钨极氩弧焊堆焊工艺,使堆焊表面获得理想厚度的堆焊层,达到耐腐蚀和耐冲刷的目的。然而西安泵阀总厂有限公司在实际生产中堆焊层时常出现气孔等缺陷,尤其是硬度值不稳定或偏低,甚至还不到30HRC,造成大量返工,给正常的生产带来困难。

表1 钴基堆焊焊丝的化学成分及硬度值Tab.1 Chemical composition and hardness of Co-based surfacing welding electrode

2 正交试验

正交试验的目标是要在对应的焊接母材上,使用规定的焊接方法进行钴基合金堆焊,找出或验证影响堆焊硬度质量的主要工艺因素,摸清堆焊规律,确定工艺参数并制定出可行的工艺规程指导生产,稳定产品质量,满足用户需求。

2.1 试验方案

影响钻基合金堆焊层硬度的诸因素主要包括:堆焊方法、稀释率、堆焊层厚度和母材材质等,硬度和稀释率(主要是指含铁量)有着密切的关系[5]。堆焊钴基硬质合金成分是决定堆焊效果,尤其是影响硬度的主要因素。为了获得预计的堆焊层化学成分,必须尽量减少母材向焊缝的熔入量,即降低稀释率[6],这是工艺成败的关键。

根据产品规格系列范围,试验选用DN50的阀瓣尺寸;母材材料为1Cr13(12Cr13),其成分、力学性能和热处理制度符合相关标准[7]的规定;焊接材料选择钴基2#—HS112(ER CoCr-B);焊接方法采用TIG焊,手工送丝。

由于对不同厂家焊丝是否能满足产品设计和堆焊质量要求尚有分歧,为了验证不同生产厂家所供钴基焊丝能否达到所要求的堆焊硬度和质量,因而选择两个厂家焊丝试验。焊丝类型编号设置为Y-2#和S-2#。

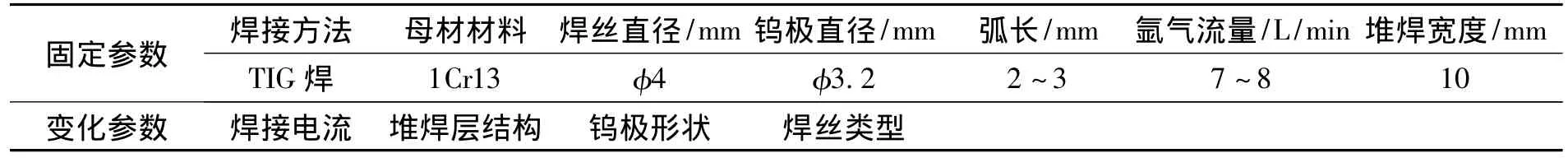

根据对工艺参数的影响程度大小,工艺参数分成固定的与变化的两类,见表2。

表2 影响合金堆焊质量的工艺参数Tab.2 Process parameters of effect on surfacing layer quality

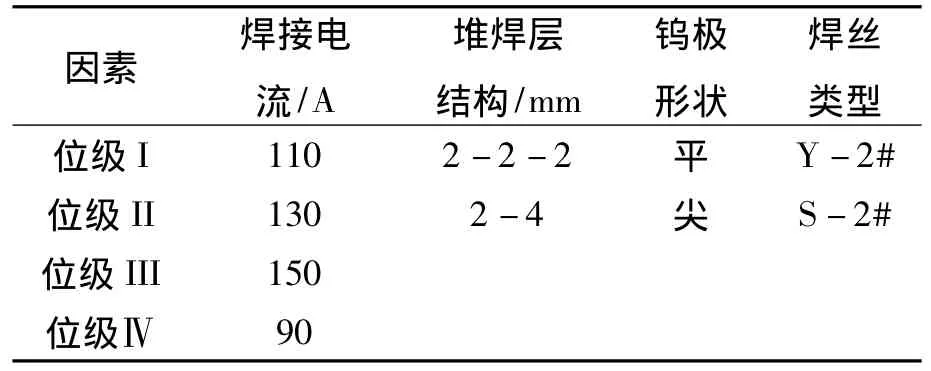

对于要考察的4个变化参数因素,分别选出要考察比较的条件——正交法中称之为位级。综合成如下因素位级表。

表3 因素位级表Tab.3 Table of factor level

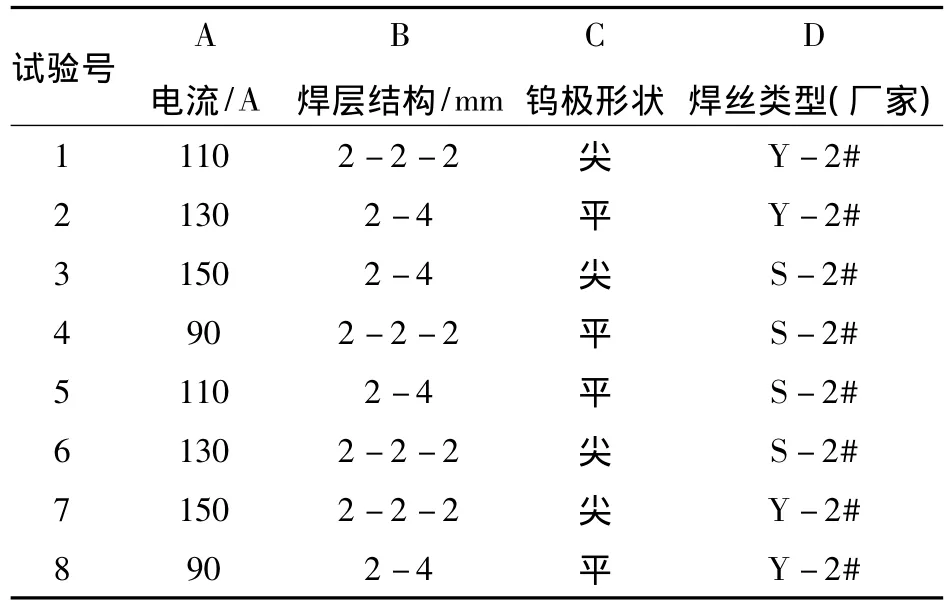

根据因素位级表安排试验方案,形成正交试验参数见表4。

表4 正交试验参数Tab.4 Orthogonal test parameters

2.2 试验规则

试验焊接过程中要求,焊丝不能与高温的钨极接触,焊丝端部不能移出氩气保护区;更换焊丝或收弧时填满弧坑,并且及时对红热的焊缝进行锤击消除应力。焊层总厚度5.5~6 mm。

(1)堆焊到规定的高度后,依次车削到(5、4、3、2)mm高度,分别检测各平面的HRC硬度值;

(2)每平面检测6处HRC硬度值,然后取平均硬度值;

(3)每层平面检测硬度时,要求无气孔、夹渣和裂纹。

2.3 试验结果处理

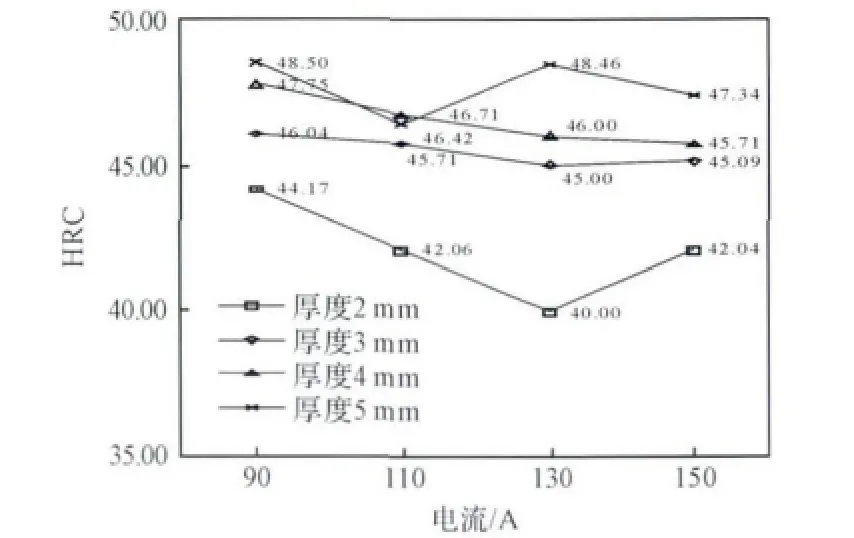

经对试件按要求分层车削加工、着色探伤、硬度检测,共计8件32个面。

经着色探伤检测,试件的堆焊层剖面,均未发现气孔、夹渣和裂纹缺陷,所以检测的192个硬度值全部有效。试验结果见表5。

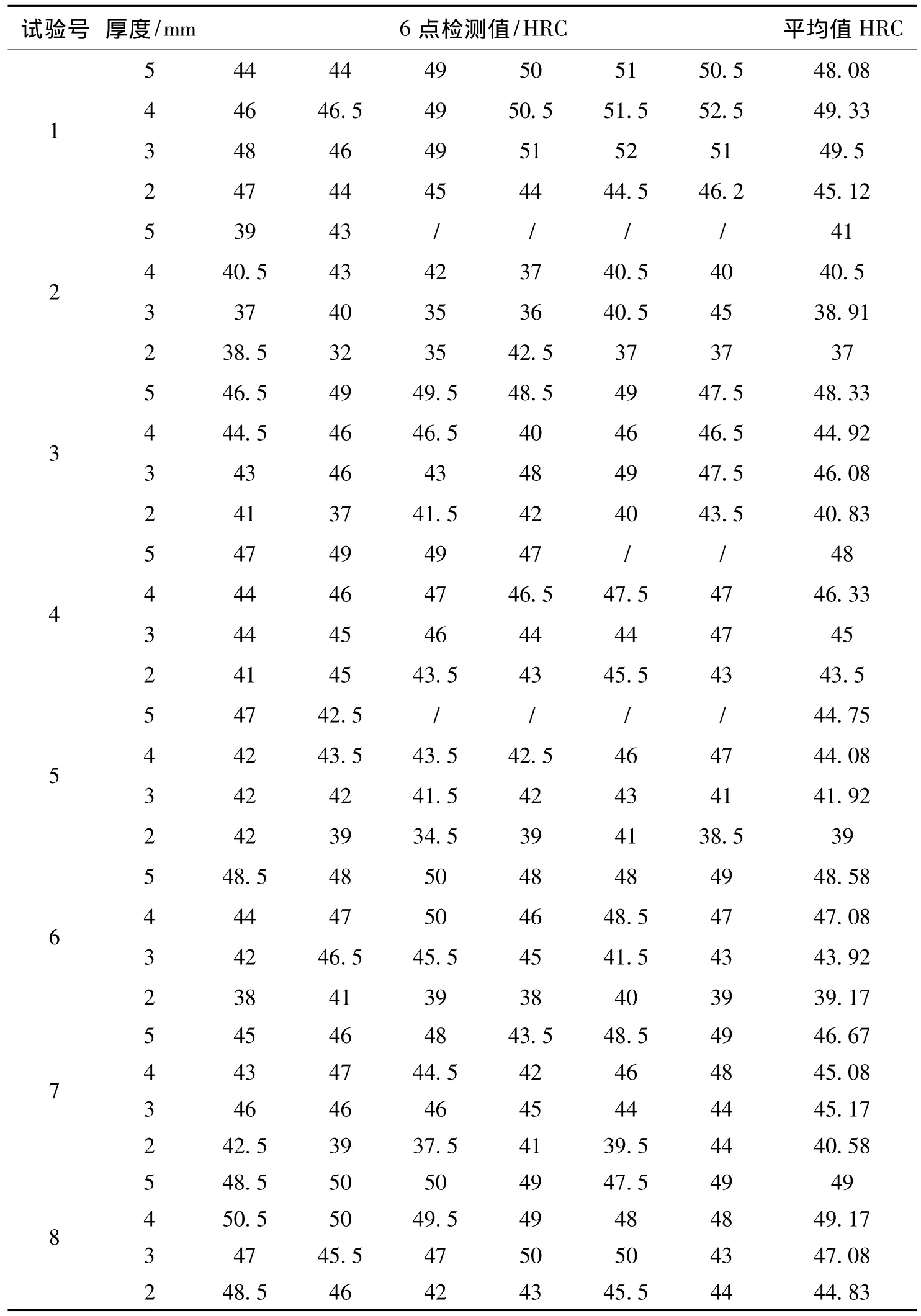

对于表5的试验结果,通过简单计算,就能看出大致规律,找出最佳的条件因素或大致估计哪些因素更重要。正交表数据计算处理结果见表6。

表5 正交试验数据Tab.5 Orthogonal test data

表6 正交数据处理Tab.6 Orthogonal test data processing

从表6中计算数据,可直观看出:

(1)对于四种因素,所有同位级和数都随着厚度层的增加而变大。表明焊层硬度随堆焊层增厚而增大。

(2)对于A因素电流,位级Ⅳ在所有厚度层的位级和数都最大,表明电流因素以90A最佳;对于B因素焊层结构,位级I的位级和数大于位级Ⅱ,表明焊层结构因素2-2-2优于2-4;对于C因素钨极形状,位级Ⅱ的位级和数大于位级Ⅰ,表明钨极形状因素尖优于平;对于D因素焊丝类型,位级I的位级和数大于位级Ⅱ(除厚度5 mm),表明焊丝类型因素厂商Y-2#优于厂商S-2#;

(3)极差R由各行中大数减小数即得。极差R的大小用来衡量试验中相应因素作用的大小[8]。极差大的因素,意味着它的两个位级对于硬度所造成的差别较大,通常是重要因素。表6中因素电流的极差最大,是重要因素,是影响硬度值的最重要因素;因素焊层结构的极差次之,是较重要因素;因素钨极形状的极差再次之,是一般因素;因素焊丝类型的极差最小,是最次要因素,对堆焊硬度值影响不大。

2.4 试验结果分析

对试验结果进行分析后可以得出:

(1)影响HRC硬度值的诸因素中,堆焊电流是最主要的因素;

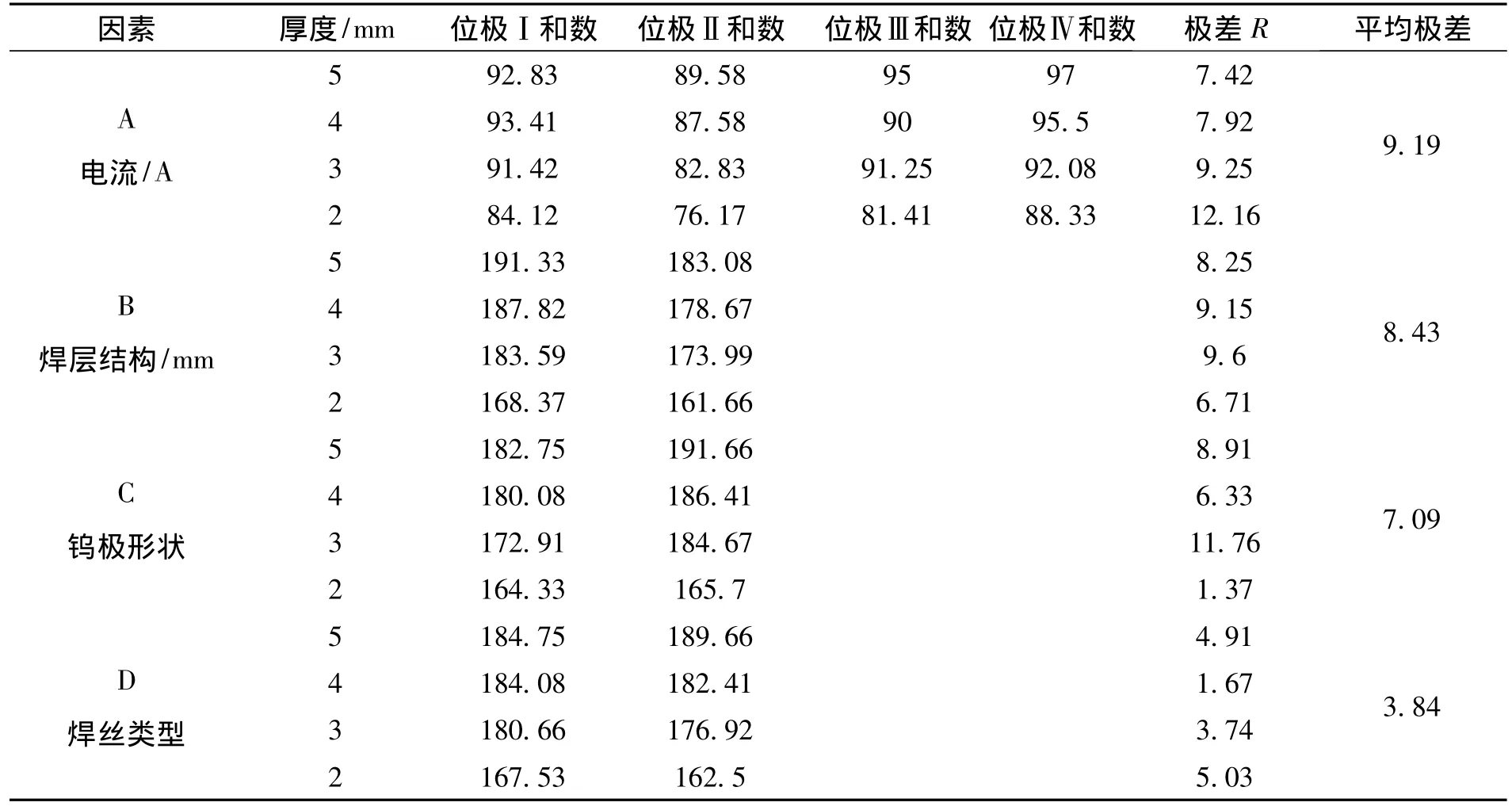

(2)在同一堆焊电流下,HRC硬度值随堆焊层加厚而增大;在同一堆焊厚度上,HRC硬度值随堆焊电流减小而增大;

(3)随着堆焊厚度的减小,堆焊电流对硬度(HRC)值的敏感性增加;随着堆焊电流的减小,堆焊厚度对硬度(HRC)值的敏感性增加;

(4)第一堆焊层的堆焊电流是整件堆焊质量的关键因素,它的稀释率大小对整个堆焊层的稀释率大小起到决定性的作用,如图1所示。

图1 不同堆焊电流在不同厚度层对HRC值的影响Fig.1 Surfacing welding current in different thickness of layers effect on HRC value

(5)对应于表4中的方案,最佳工艺方案是A4B1C2D1和A4B1C2D2,说明两种钴基硬质合金焊丝都可以满足使用要求,只是S-2#焊丝比Y-2#焊丝无论是在堆焊厚度上还是在堆焊电流上都更加敏感些。

(6)当使用90A电流堆焊时,2 mm厚的堆焊层(车削加工后)也可满足硬度要求,从而展示出节约钴基硬质合金焊丝的良好前景。

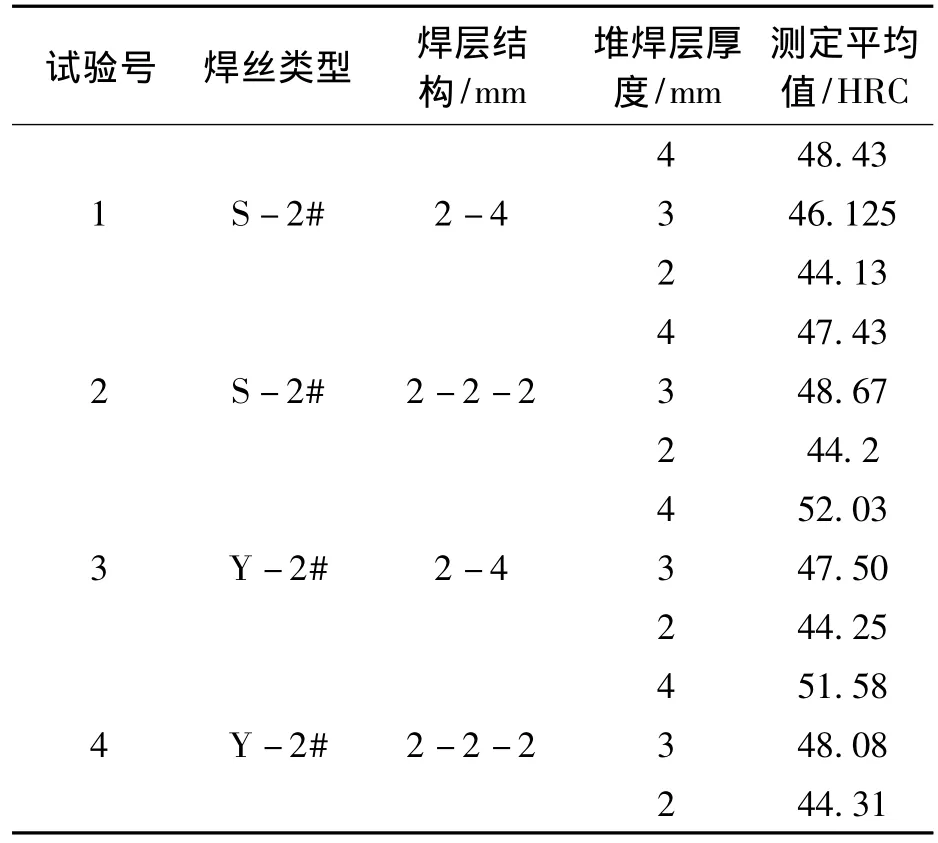

2.5 最佳工艺方案的验证

最佳工艺方案A4B1C2D2验证,药皮焊条堆焊金属的硬度和化学成分一般是指堆焊3层以上的堆焊金属,而焊丝堆焊应在2层以上[5]。以此制定验证方案如下:

(1)采用TIG手工堆焊;

(2)工件不预热,焊后锤击或缓冷保温;

(3)焊丝直径φ4;

(4)焊接电流100A~110A;

(5)氢气流量7~8 L/min;

(6)堆焊两遍或三遍,第一遍厚度控制在≤2 mm。

按验证方案进行堆焊,结果见表7。

表7 最佳工艺方案验证数据Tab.7 The validation data of optimum process

验证结果与表4、表5相比较后,可以清楚地看到硬度HRC值又有提高,且更加稳定。不仅如此,试验所得数据表明硬度HRC值已经满足设计要求,在3 mm厚度时达到厂商质量要求的指标(见表8),在2 mm厚度上(堆焊有效一层)也接近质保指标,满足设计要求。

表8 焊丝的材质Tab.8 Welding wire material

至此,试验全部结束,可以根据所得结果制定可行工艺。

3 试验结论

钴基硬质合金氩弧堆焊试验证明,加大堆焊电流无法控制熔池深度,从而也就无法控制稀释率,无法保证堆焊层的化学成分,对堆焊质量极为不利。所以,虽然加大电流可以提高堆焊效率,不能提高堆焊质量。

在满足产品标准的前提下,根据试验结果,设计调整了产品密封件的密封面加工后厚度要求和配对硬度值要求,要求堆焊加工后堆焊层厚度不小于2 mm,阀座堆焊HS111硬度值不小于38HRC,阀瓣堆焊HS112硬度值不小于44HRC。工艺设计针对产品规格系列和材料,制定了更详细的堆焊工艺规程。

对于没有硬度差要求的阀门密封副,在满足产品标准要求最低硬度值的情况下,不指定具体堆焊钴基合金牌号,可以使用或混用HS111(ER CoCr-A)和HS112(ER CoCr-B),在标准要求的1.6 mm最小堆焊层厚度上配对使用,达到标准要求的硬度值。

[1]马莒生主编.精密合金及粉末冶金材料[M].北京:机械工业出版社,1982:219.

[2]王德权,胡毅均,李杰,等.阀门用钻基合金及堆焊工艺[J].阀门,2004(2):12.

[3]杨源泉主编.阀门设计手册[M].北京:机械工业出版社,1992:287.

[4]GB/T12235-2007,石油、石化及相关工业用钢制截止阀和升降式止回阀[S].

[5]谢福彪.影响钻基合金堆焊层硬度的诸因素[J].阀门,1992(3):17-20.

[6]周振丰主编.金属熔焊原理及工艺(下)[M].北京:机械工业出版社,1981:275.

[7]GB/T1220-2007,不锈钢棒[S].

[8]北京大学数学系试验设计组.正交试验法[Z].北京:科学普及出版社,1979.