为中国航空发展提供完善的刀具解决方案——访高迈特集团中国总裁王彦斌先生

《金属加工》记者 张合忠

德国高迈特集团是世界一流的孔加工刀具供应商,成立于1918年,总部在德国南部斯图加特附近的Besigheim,有员工2000多人,在德国、瑞士、美国、墨西哥、巴西、印度、中国及波兰等国家设有生产基地,销售服务网络遍布世界70多个国家和地区。2014年6月北京CIMES2014机床展期间,就高迈特集团在航空产品加工领域的创新及本届展会带来的特色展品,《金属加工》记者采访了高迈特集团中国总裁王彦斌先生。

航空复合材料的加工已有针对性的创新刀具

王总说,为了提高飞机的飞行效率,降低其生命周期成本,飞机制造商正在越来越多地使用复合材料和钛合金。例如,波音787和空客A350的机身大部分都使用复合材料制成(按重量计)。大量使用的复合材料/金属叠层材料通常由多层碳纤维增强塑料(CFRP)复合材料与铝(或钛)合金构成,这对刀具提出非常大的挑战,在很多加工过程中,传统的刀具甚至都不能加工出合格的工件。“主要原因是工件除了材料结构以外,还有许多其他变量,因此最佳工艺的确定相当复杂。对加工质量的不同要求、叠层材料的交叠顺序,乃至是在数控机床上加工还是手动加工,所有这些变量都会使所需要的刀具和切削参数大相径庭”。

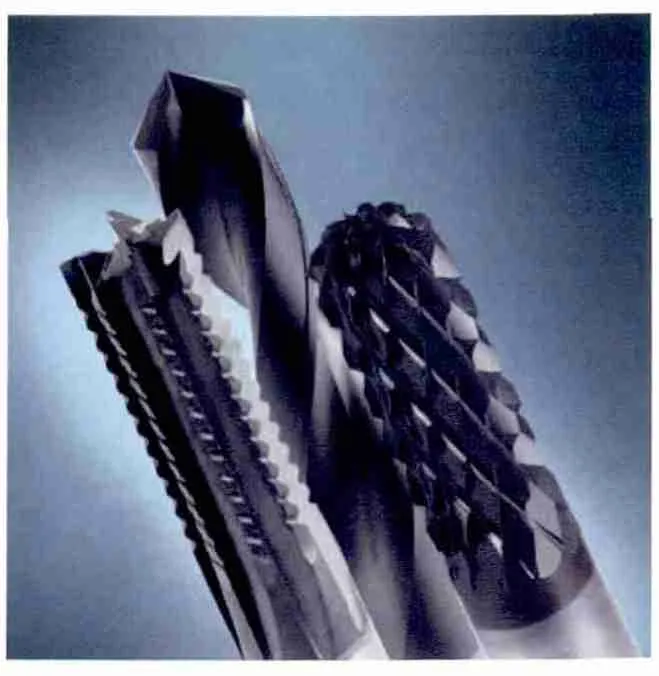

“构成复合材料/金属叠层的多种材料截然不同的加工特性,是难以实现高效加工的主要障碍”,王总说,高迈特从研究材料特性、特殊的切削角度、以及金刚石涂层3个方面来综合考虑复合材料加工刀具的设计制造:如果金属层是在工件表面,则钻入方向至关重要;钻削复合材料时,钻削轴向力是产生分层和翻边的主要原因,这时,锋利的切削刃和钻尖角及复合钻尖就非常必要;针对修边铣削的过程,受复合材料的纤维方向和分层方式的影响,使用传统铣刀加工时非常容易产生翻边和毛刺,高迈特采用了错齿或双旋向的压缩铣刀,不但减少了纤维破裂,还能明显提高金属的去除率。

高迈特通过对材料的分析和切削角度的设计,兼采用KOMET RHOBEST纳米金刚石涂层,不仅实现了非常好的加工质量,而且刀具寿命也明显提高。王总说,RHOBEST独特的技术能保证涂层的金刚石纯度非常高(98%以上),这为刀具提供了很高的硬度、光滑的表面和高耐磨性,与基体完美的粘附力使涂层更加稳定,能承受更多的热和力的冲击。区别于焊接式的PCD刀具,金刚石涂层硬质合金刀具更具柔性,应用更加广泛,能用于几乎所有工况,同时保持相近的性能和更优的性价比。“我们已将加工不同复合材料的成功应用的刀具标准化,通过我们工程师与客户的紧密沟通,利用标准刀具和正确的选型就能成功地完成大部分的加工任务。如果遇到特殊的材料组成和加工要求,我们提供快速的刀具改进甚至针对性的材料分析的服务,为客户提供针对性的高效高质量的解决方案”。

在孔加工领域持续保持优势之外又有新拓展

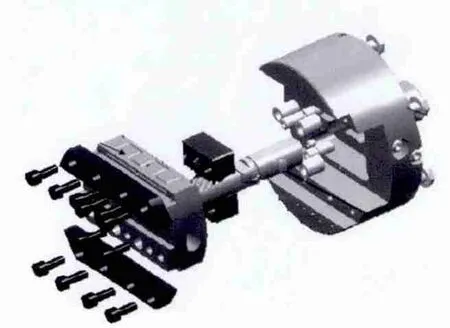

孔加工刀具100年来一直是高迈特集团的标志及优势所在。“KOMET 钻头有非常完整的系列,合金钻头最深至40 mm×D、刀片式钻头最大至φ155 mm(非标至φ300 mm),且能适用于任何工况和材料的加工(包括斜面、插钻、叠层板等)。另外用于专机的展开式刀具和用于加工中心的U轴(集成电动机的展开式刀具),能帮助客户在加工非回转体工件时,通过展开式车削实现多工步集中和仿形加工,大大地提高加工效率和减少刀具数量及加工成本,最新推出的用于U轴的珩磨头,使传统的加工中心马上变成了可以自动换刀的珩磨设备,大大节约了设备和工艺成本”。

王总特别提到高迈特刀片式钻头,“我们针对效率、精度和成本要求,已经形成了三大钻头系列组合。镗刀方面,在我们达到机械式镗刀的性能极限后开始与机电控制相结合,如前面提到的U轴,还有精镗刀,我们结合了蓝牙技术,极大地方便了试切时的微调操作,这些能帮助客户更方便地使用刀具并节约大量的辅助和加工时间。

在铰刀和螺纹刀具方面,我们继续强化切削性能和技术优势。比如多刃刀片式铰刀在保持铰刀高效、高精度和低粗糙度值的优点的同时大大降低了使用成本和物流成本;新推出的去毛刺螺纹铣刀在加工出完整螺纹的同时切掉了入口和出口的毛刺。同时,我们不断强化刀片的槽型涂层性能和切屑控制,进一步提高了产品的竞争力。”

除了孔加工刀具,高迈特还推出了全系列的铣刀,将在孔加工上积累下来的技术优势进一步扩展。经过广泛应用的硬质合金铣刀和钻头在结合了先进的金刚石涂层之后,高迈特在复合材料和有色金属加工方面迈上了新的台阶。本届展出的DIHART系列铰刀,作为多刃高效精密孔加工刀具的代表,在获得优异铰削质量的同时能极大地提高精加工效率并降低总体生产成本。“高迈特期望通过自身技术优势的转化,为客户提供更大的价值,不仅仅是刀具本身的价值,更从整个加工过程上帮助客户实现更稳定高效的生产能力,”王总这样解释。

创新的动态监控系统可确保加工过程的稳定与安全

KOMET BRINKHAUS推出的ToolScope加工过程监控系统能识别各种异常状况,进而进行报警或停机处理,保护了刀具、机床和工件,避免进一步的损害。“不同于传统的机床过载保护和刀具外形检测,无论是小直径刀具还是易切削材料的低负载加工,我们的系统都可以在加工过程中对每把刀具进行实时监控,反应及时并不占用额外的机床时间。同时这套系统还能有效地对加工过程进行优化。独具特色的刀具磨损监控功能改变了传统的刀具管理方式,不再需要根据额定寿命来换刀,而是根据刀具是否达到磨损极限(破损极限)来进行判断换刀。这样就避免了质量不稳定的刀具(比如修磨后的刀具)在没达到额定寿命前提前破损,同时又挖掘出了刀具的最大使用价值,有效地减少风险并降低刀具成本。

另外,高迈特创新的监控系统还能记录加工过程中的所有数据和图形化加工过程,以供问题反溯、工艺优化、和满足航空等行业的质量体系要求。

从高质 量刀具,到在线测量—自动补偿的闭环加工方式,再到加工过程监控,高迈特可为航空行业的用户提供全面的加工质量和过程保障,得到非常稳定的尺寸公差(非常好的CPK值),同时减少停机时间及避免废品,帮助客户实现过程提升。