矿用车后桥制动器支架加工工艺

内蒙古科技大学 (包头 014010) 韩淑华 侯学元

我校工程训练中心金工实习基地承接了内蒙古某特大型企业矿用车后桥制动器支架产品的试制和小批量生产任务。该产品属于框架类零件,形状不规则,是矿用车制动器部件中的一个关键零件,制动器支架有比较严格的加工装配尺寸,而且尺寸精度要求高,加工难度大,这就必须做好充分的工艺准备,以满足产品的加工要求。

1.加工工艺分析

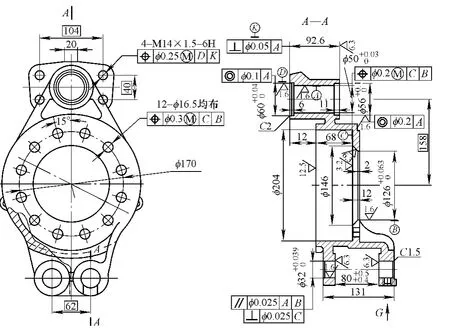

制动器支架毛坯为精铸件,材料牌号为:QT450—15。如图1 所示。

图1

图样主要技术要求如下:

(2)孔φ50 mm 两端面尺寸92.6 mm 的垂直度相对于基准A 为φ0.05 mm,表面粗糙度值Ra=6.3 μm。

(3)相对于位置D、K 的4 个螺纹孔M14 ×1.5-6H 的位置度为φ0.25 mm 及12 个φ16.5 mm 的孔均布在支架的底部圆面上,其对于C、B 的位置度要求为φ0.3 mm。

(5)对于尺寸:104 mm、40 mm、62 mm、158 mm是和制动器的其他零件进行装配的关键尺寸,必保尺寸。

零件主体框架为厚度12 mm 的圆形盆腔,其刚性较差,装夹时容易变形,不易保证加工精度,因此,对工件装夹控制变形要求很高;通过对图样的分析,可以看出该零件的整个加工技术难点是联接刹车片的两个销孔孔深131 mm,对于A、B 的平行度为φ0.025 mm,对于C 的垂直度为φ0.025 mm,表面粗糙度值Ra=1.6 μm;技术要求高,该工序加工成为整个工件加工的技术难点。如何保证夹具装夹工件时的刚性,使工件在加工过程中,不会出现影响工件尺寸精度的装夹变形,成为夹具设计和加工工艺编制的关键因素。

2.零件加工工艺流程确定

根据对零件结构及工艺分析,并结合考虑实际生产周期和进度要求,加工工艺需进行合理分配,粗、精加工分开,为此确定以下加工工艺流程:

(1)在数控立式铣床上加工如下尺寸,为整个工序确定定位基准;加工φ204 mm、68 mm、12 mm;翻面加工φ146 mm、131 mm、92.6 mm 到尺寸,粗加工φ126 mm。

(2)在卧式铣床上加工销孔的上下面80+0.5+0.4mm。

(3)在立式加工中心上,完成如下尺寸:以尺寸φ204 mm 的底面为基准定位面,加工12 个φ16.5 mm、粗精加工、2 个,精加工;翻面以φ126 mm的面为基准定位面,加工尺寸4 个M14 ×1.5 -6H,粗、精加工尺寸。

3.选择加工设备

分析该零件,由于关键工序在加工时所涉及到的刀具种类和数量较多,需要进行频繁换刀,故关键工序的加工方案采用带有FANUC 控制系统的大连产立式加工中心(型号VDL—1000),该设备三轴最大行程为:X1000 mm Y560 mm Z600 mm,具有自动换刀功能,刀库刀容量为24 把,满足工序所需刀具的技术要求。

4.选择加工夹具

加工方案分3 道工序,涉及到加工夹具的工序为第3 道工序,在这道工序里,关键装配尺寸多、行位公差要求严格,必须借助夹具来实现;夹具采用液压保压结构,工件装入夹具后,夹具的两个浮动定位销定位和4 点工艺凸台固定支撑共同作用实现工件的6 点定位,4 个油压杠杆直线缸压紧,实现工件的初始压紧,将工件完全压紧,夹具的液压元件的动作顺序通过顺序阀实现,夹具简图如图2 所示。

5.加工出现问题及解决方案

零件进行批量生产后,一些问题断断续续发生了,集中体现在3 工序的联接销孔2 个尺寸超差率偏高。

图2

(1)分析问题的原因:分析工件加工部位的联接销孔A—A 视图的结构,加工部位的尺寸2 个为131 mm 长的深孔,采用钻孔粗加工和镗刀精加工进行,粗加工为先用中心钻进行定位,然后用钻麻花粗加工,精加工采用加长数控硬质合金单刃精镗刀进行加工。通过对工件尺寸2 个加工后测量超差的原因分析,在孔的内壁出现颤纹。经分析后确认,是由于粗加工麻花钻在加工过程中,产生的切削力导致工件的牙口上部发生振颤,产生了鱼鳞和积屑瘤,而在精镗刀进行精镗时,粗镗产生的鱼鳞和积屑瘤导致单刃精镗刀的加工余量在某个时间突然增大,使加长精镗刀出现颤纹,导致零件尺寸超差。

(2)解决方案:找到出现偏差的原因后,对装夹零件的夹具进行了如下改进:为了消除牙口上部发生振颤而导致工件内壁产生的鱼鳞积屑瘤,将工件牙口部位增加一个支撑块,支撑块通过销孔和固定支撑座进行联接,可以进行开合,这样既不影响加工装夹效率,同时也消除零件的振颤,从而消除零件内壁的鱼鳞和积屑瘤。检验经改进后夹具加工出来的零件,尺寸2 个的尺寸公差得到了很好保证,内孔的表面粗糙度达到图样要求,这样不仅加工效率更高,刀具的使用寿命也更长。

6.结语

通过对制动器支架的试制和小批量生产,摸索出了对加工框架类零件的加工方法,不仅满足了用户单位生产需要,保证了产品质量,而且说明高校金工实习基地技术人员具备较强外协产品配套加工能力。