利用带状切屑加工深孔内腔平底

北方华安工业集团公司 (黑龙江齐齐哈尔 161006)信连志

本文就深孔内腔平底工序加工中,深孔刀杆直径与排屑之间的矛盾,进行认真研究和分析,结合工艺特点及现有工艺装备条件,在原有刀具的基础上进行改进,利用长条可控带状切屑,有效地解决并提高了弹体内腔平底工序加工质量和生产效率。

1.内腔平底工序工艺及破损主要问题分析

(1)工艺分析:某产品内腔平底工序加工,长径比>5,属于深孔切削加工。为避免热处理变形,内腔平底加工余量(双边)留10 mm。内腔平底加工装备结构特点是:将CW6163A 卧式车床小滑板和刀台卸下,更换成一体固定刀台安装刀杆(见图1),前端方孔安装使用焊接刀。一体刀台安装稳固,为减少切削时的振动,刀杆前方安装固定套,弹体内腔直径为90 mm,刀杆直径80 mm。同时也解决了刀体过长,无法在刀台安装的问题。

图1 固定刀台

(2)刀具破损分析:原加工过程为水质切削液冷却车削,使用YT5 硬质合金焊接整体刀具,产生弧形切屑,主要以切削液将切屑冲出。刀具破损的主要原因是由于刀具前方定位套、刀体与弹体内腔间隙过小,使切屑无法排出,造成切屑与刀具产生冲击,这种机械冲击造成的应力超过了刀具材料许可的强度,引起崩刃、剥落或碎断。刀具使用中基本无正常磨损,由于弹体加工过程中经常发生非正常磨损,硬质合金与弹体发生镶嵌无法修复。且需多次走刀,加工时间较长,因此影响了产品的批量生产。

2.刀具的应用及改进

(1)经过对工艺条件的综合分析,决定更换刀具材料种类,使用YT15 硬质合金焊接刀具代替现在的刀具材料。YT15 硬质合金抗弯强度σ=1.37 GPa,硬度≥89.5 HRA,是钨钴钛合金中强度最高的,抗冲击和抗振动性能最好的刀具材料。

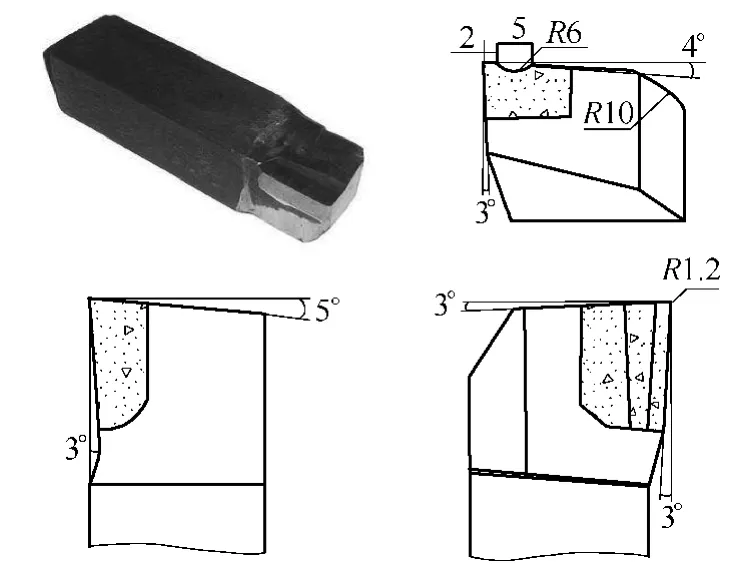

(2)根据前期加工中所得的一些经验,发现发生非正常磨损的主要因素是排屑问题。决定采用带状切屑解决其问题,又通过改变刀具各部分参数使带状切屑在刀杆上实现蛇形缠绕,达到利用弹体内腔后部刀杆与弹体之间较长的空间储存带状切屑,实现正常切削。在实际生产中使刀具达到正常磨损,且提高了加工质量,提高了效率。刀具参数如图2所示。

图2

(3)加工过程:刀具切削弹体内腔时,切屑沿前刀面流过,在后刀面R10 mm 圆角作用下,切屑发生卷曲,在各部刀具角度参数的影响下,切屑向后部旋转排出。当轴向8 mm 加工余量完成时,切屑全部缠绕在800 mm 余长的刀杆上,加工结束后只需用专用工具清除即可。切屑与弹体内腔不发生挤压碰撞,加工稳定产品质量较好。刀具参数及切削用量见附表。实际加工如图3 所示。

刀具参数及切削用量

图3

3.改进后刀具的特点

改进后刀具在内腔平底工序加工中有以下特点:

(1)提高刀具使用寿命。通过改进刀具参数,很好地解决刀具、弹体内腔与切屑3 者之间的矛盾,避免切屑与弹体内腔挤压碰撞产生的刀具破损,提高刀具使用寿命。在切削量相同的情况下,可提高刀具使用寿命5 倍以上。

(2)有利于切屑排出。内腔加工属于深孔加工,深孔加工排屑是主要问题,通过改进刀具参数,有利于切屑正常排出,并由于减少切削液的使用,有利于环境保护,对5S 管理极为有利且节约生产成本。

(3)提高加工效率及良品率。通过改进刀具参数,在切削过程中减少更换刀具次数及对刀时间,有效缩短辅助时间2/3 以上。由于减少扎刀、打刀所带来的废品及修品,大大提高产品质量,使良品率及班产都提高在5%以上。

(4)保证切削精度及表面质量。通过改进刀具参数,合理优化刀具结构和几何参数,使刀具有良好的综合切削性能,切削质量稳定可靠。刀具切削时无振动现象,有效提高内腔加工精度及表面质量。

4.结语

经刃磨后产生带状切屑的刀具,在对内腔平底工序加工中显现出较理想的加工状态,解决了本工序加工中的难题。显现出具有较高的寿命,加工精度高,切削质量稳定,切削效率高,达到提高产品合格率,减少生产时间,增加经济效益的目的。