利用数控铣床加工深孔圆弧花键槽

德州大陆架石油工程技术有限公司 (山东 253034) 敖竹青 熊兴荣

1.零件分析

花键槽一般用于回转体类零件的周向固定起传递扭矩和转矩的作用。花键槽的位置可以在轴上,也可以在孔内。对于内孔里的花键槽,可以采用插削、拉削、刨削、铣削及线切割等方法来加工。具体用哪种方法,在工艺的选择上,需要根据工件的尺寸大小、精度技术要求、产品批量以及现有的加工设备等来确定。

公司需要加工一批工件,长1000 mm,在距离端面200 mm 处,均匀分布了45°的4 个花键槽,槽深5 mm,槽长120 mm,槽的表面粗糙度值为Ra=6.3 μm,材质为35CrMo,调质后的硬度为290~320 HBW。

通过对该工件的特征进行分析可知:①加工工件较长,常用的插床、拉床的行程达不到要求。②内孔槽为圆弧,这就排除了采用车床等的加工方式。要实现槽底的圆弧,必须使用数控机床。③内孔较深,市面上常规刀杆长度无法满足需求,需要定制和自制加长刀杆。综合上述情况,为降低成本,缩短加工周期,提高效率,决定充分利用现有的乔友FD18—22 数控龙门铣床进行加工。该设备既可以进行立铣,也可以进行侧铣(该设备附件配有一直角铣头)。在该内孔花键槽的加工中,采用侧铣。

2.加工方案的确定及实施

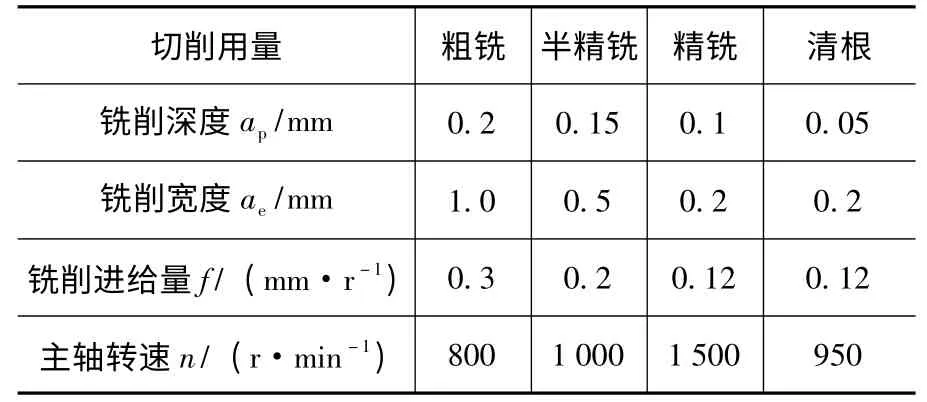

(1)加工工艺设计。通过对零件的分析,铣工序可以分为粗铣、半精铣、精铣和清根4 个步骤(见表1)。

表1 加工工艺设计

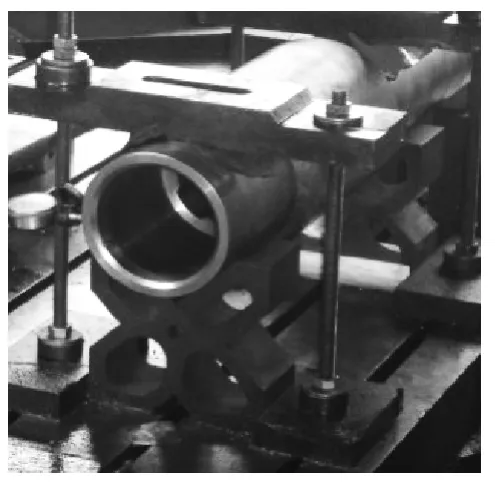

(2)夹具的设计。工件的外径为φ150mm,长度为1000 mm,对于该工件的装夹,不但需要保证工件的稳定可靠,还需要保证工件的轴线位置不变,以保证轴槽的中心平面通过轴线。对工装的总体要求是不仅要满足限制工件自由度的要求,而且还要有好的刚性、稳定性和精度。主要原理是通过V 形铁和压板,用导杆和螺母将工件固定在工作台上。

(3)加工刀具的选择。因工件的孔径小于直角铣头的尺寸,铣头装入常规刀具后无法进入孔内进行加工,所以在铣削过程中需要利用特制的加粗加长刀杆来加工。

铣刀按结构可分为整体式、焊接式、镶齿式及可转位式。粗铣和半精铣时,可以选用可转位式铣刀,主要考虑到:一是粗铣时,吃刀量大;二是可转位刀片切削性能好;三是换刀时间短;四是由于可转位刀片是标准化和集中生产的,刀片几何参数易于一致,切屑控制稳定。

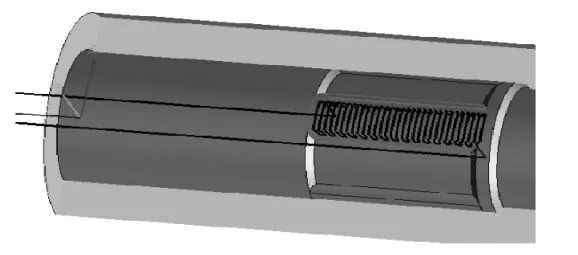

加工中,用以粗铣和半精铣的粗铣刀是以D35 mm (R0.8 mm)为设计基础,用以精铣的精铣刀则以D16 mm (R0.8 mm)为设计基础,从而进行改进设计:一是将刀杆加长加粗,满足深孔加工时的其长度和刚性需求;二是增加排屑空间。具体如图1和图2 所示。

图1 粗铣刀

图2 精铣刀

在精铣过程中,当槽的深度大于100 mm 时,会因为抗刀而形成锥度,可以利用磨头加工清除锥度,可以选用φ20 mm 的磨头(材质为砂布)。在使用过程中需要对磨头进行改进设计,重新设计加长刀杆,再通过螺纹将磨头与刀杆联接。

(4)工件的装夹。首先将V 形铁(必须成对)置于铣床工装台上,再将工件置于V 形铁上,然后把压板置于工件上,最后用垫片、螺母将穿过压板的T 形螺栓进行锁紧固定。装夹过程中,需用杠杆百分表找正:一是保证工件的上素线与工作台台面平行;二是保证其侧素线与工作台纵向进给方向平行;三是保证工件的前端面与后端面平行。具体如图3 所示。

图3 工件的装夹

(5)加工路径。在进行加工之前,要确定加工工件的起始点,以确定工件的加工轨迹。具体如图4 所示。

图4 加工路径

(6)切削用量的确定。铣削时合理地选择铣削用量,对保证零件的加工精度与加工表面质量,提高生产效率,提高铣刀的使用寿命,降低生产成本等都有重要的作用。通过反复的试验和论证,铣削切削用量的选取如表2 所示。

表2 铣削切削用量的选取

3.结语

实践证明,采用上述方法,满足了产品的加工需求。利用企业现有的数控铣床加工深孔圆弧花键槽,通过实际生产,其适用性、经济性得到了有力的证明。在拉、插、线切割等方法无法解决的情况下,为深孔圆弧花键槽的加工提供一种新的解决方案。