新型复合挤压工艺中温度对AZ61组织和性能的影响

张丁非,耿青梅,杨绪盛,余大亮,潘复生

(1重庆大学 材料科学与工程学院,重庆400045;2国家镁合金材料工程技术研究中心,重庆400044)

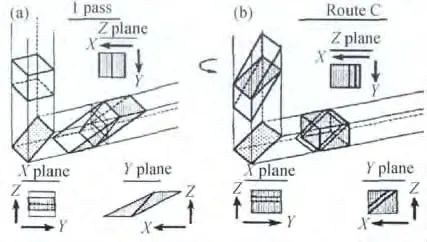

对于镁合金来说,等通道角挤压(ECAP)可以通过多道次挤压的应变累积,获得细小的再结晶晶粒,制备出超细晶结构材料,提高材料性能[1-3]。但二次变形或多次变形需要多套模具的设计与制造,增加了设计成本,也会造成生产效率低下。故设计了经过压缩减径后即进行连续二次剪切的新型复合挤压方式[4],将正挤压(Extrusion)和剪切(Shear)结合,即ES挤压。根据经典的等通道挤压理论[5],ES变形方式是金属材料经过正挤压得到所需尺寸后,经过一次等通道挤压(图1(a)),再绕轴旋转180°进行第二次等通道挤压(图1(b)),实际上是等通道挤压C路径的模式,且通过两次挤压剪切后,坯料外形不发生变化[5]。该种变形方式可以实现对材料的一次性变形,使其同时获得挤压和剪切的效果,以期得到较好的综合性能。

1 材料制备和实验方法

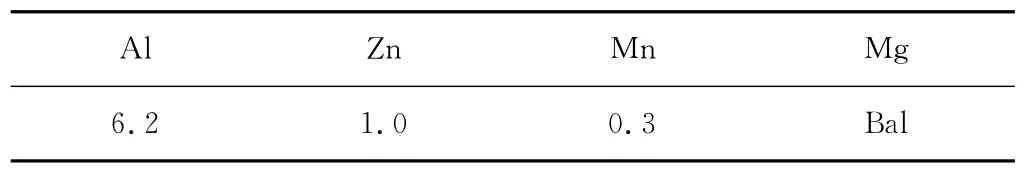

实验所用材料为镁合金商业铸锭AZ61,其成分如表1所示。

图1 具有两个道次的等通道挤压的剪切模式[5](a)一次等通道挤压;(b)二次等通道挤压Fig.1 Shear mode of equal channel angular pressing with two consecutive passes[5](a)1pass;(b)2pass(route C)

表1 AZ61镁合金的成分(质量分数/%)Table 1 Composition of AZ61alloy(mass fraction/%)

ES模具实物图如图2所示。通道转角为135°。

图2 ES内模实物图Fig.2 Die of extrusion shear

待挤压试样加工尺寸φ80mm×170mm,挤压比为12,挤压温度分别为380,400,440℃。挤压前坯料在挤压温度下预热2h,模具、挤压筒和挤压垫须在低于挤压温度20℃下预热2h,以抵消挤压时由于摩擦和变形引起的温升。在由国家镁合金工程技术研究中心提供的XJ-500T卧式挤压机上,对AZ61进行新型复合挤压方式进行挤压。

对挤压后样品进行金相分析、硬度测试以及拉伸断口扫描实验。金相腐蚀剂为苦味酸溶液(1mL冰醋酸+1g苦味酸+2mL蒸馏水+20mL酒精),制得试样在激光共聚焦显微镜(型号:LEXT OLS4000 3D)下进行光学显微组织观察;硬度测试所用仪器为Microhardness Tester HV-1000型显微硬度计,加载载荷50g,加载时间20s;拉伸实验在新三思万能电子试验机CMT-5150上进行,实验拉伸速率为3mm/min,在VEGA3TESCAN扫描电子显微镜上进行断口形貌观察。

2 实验结果与分析

对三个温度挤压后的棒材进行了显微组织分析和力学性能测试,获得了新型复合挤压中温度对镁合金挤压棒材组织和性能的影响规律。

2.1 组织分析

图3为AZ61镁合金在挤压比为12,加热温度为380,400,440℃时,经ES挤压剪切变形后试样显微组织。从图3中可以看出,380℃时,镁合金经过ES模具中两次转角的挤压、剪切变形后,组织内部发生了动态再结晶,形成细小的等轴晶;但还可以看到组织内存在较大的晶粒,这是因为再结晶进行的不够充分,即不完全再结晶;并且在该温度下,组织内部第二相分布较多。变形温度提升为400℃时,试样组织(图3(b))呈现均匀分布的细小等轴晶状,晶粒尺寸由380℃的11.6μm细化至10.2μm,该温度下试样经过复合挤压变形后发生了动态再结晶[6];该温度下第二相有稍微减少。变形温度升高为440℃时(图3(c)),晶粒出现了明显长大趋势,晶粒尺寸为16.5μm;因为变形温度高,有利于动态再结晶的进行,但晶界扩散和晶界迁移能力增强,引起晶粒长大;该温度下第二相依然存在。

图3 不同试样组织 (a)380℃;(b)400℃;(c)440℃Fig.3 Microstructure of different samples(a)380℃;(b)400℃;(c)440℃

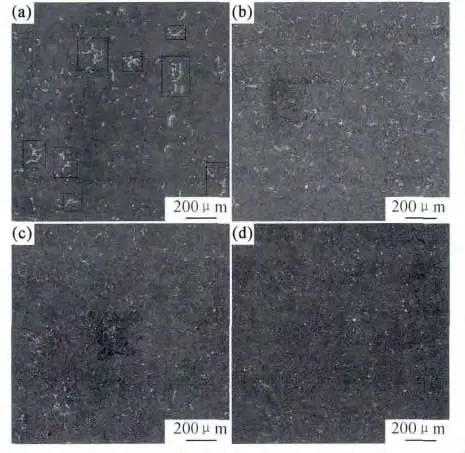

图4展示了ES挤压前后第二相的分布变化情况。图4(a)为铸态AZ61的低倍扫描图片,从方框标记处可以看到分布有较多的“骨骼状”第二相[6]。ES变形后,“骨骼状”物质被吞噬,第二相分布变得相对均匀。图4(b)为380℃下变形后形貌,第二相相对铸态时变得细小分散,尚存在个别大颗粒状物质;图4(c)显示400℃条件下ES变形后,相对380℃时第二相变得更弥散化,且更细小;440℃(图4(d))时,第二相细小且弥散均匀,但由于变形温度的升高,溶解了部分第二相,宏观上显示相对400℃时第二相减少。

图4 不同试样SEM形貌(a)铸态;(b)ES380℃;(c)ES400℃;(d)ES440℃Fig.4 SEM morphology of different samples(a)as-cast;(b)ES380℃;(c)ES400℃;(d)ES440℃

2.2 综合性能分析

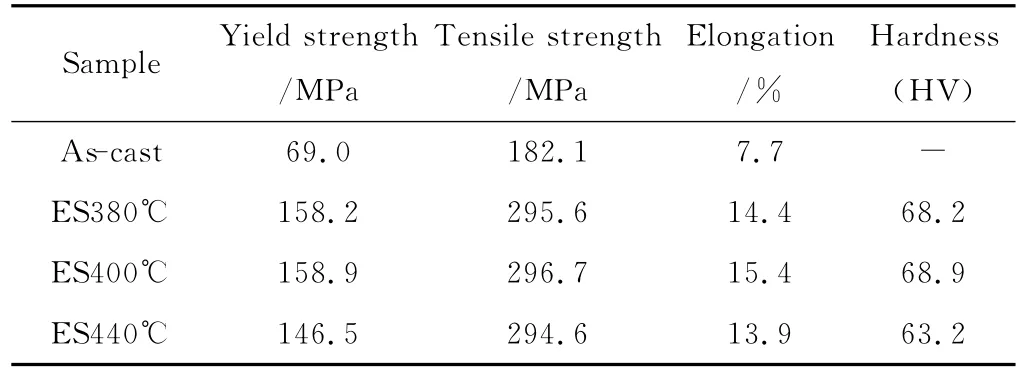

硬度测试时在每个试样上测25个点的硬度,取平均值,测试结果见表2。

380℃和400℃变形条件下,材料硬度值接近;当ES变形温度升至440℃时,硬度值减小6HV。从组织分析中可知,温度从380℃升至400℃时,材料经ES变形后动态再结晶进行得更充分,材料组织变得更加细小均匀。但ES变形过程中,加工硬化和动态再结晶共同作用,从硬度值结果可知,400℃下,加工硬化作用依然处于主导地位。440℃时,晶粒出现长大,硬度降低,性能下降。

表2中分布的铸态AZ61及经过ES变形后试样的室温拉伸性能显示,经过ES挤压剪切后,材料的屈服强度、抗拉强度及伸长率均得到明显提高。对于新型复合挤压,变形温度从380℃升至400℃时,其强度没有变化,伸长率有略微提高,从组织分析中也可看到,400℃时组织相对380℃时较均匀。但温度升至440℃时,屈服强度下降较多,抗拉强度和伸长率也有略微下降,这是由于晶粒长大引起的塑性降低。此外,在室温拉伸性能测试时,弥散分布的第二相可以作为应力集中点及裂纹源存在,促使材料断裂[7];但细晶强化在镁合金性能变化中占了主导地位[8]。通过比较,AZ61镁合金在400℃时的ES变形综合性能较好。

表2 AZ61镁合金力学性能Table 2 Mechanical properties of AZ61magnesium alloy

2.3 断口形貌及分析

分别对铸态AZ61镁合金及经过ES变形的样品进行室温拉伸实验,其断口形貌如图5。AZ61镁合金铸态试样拉伸断裂处的撕裂岭和撕裂线都呈山脊状,背部比较尖锐,亮度较大,裂面中心部位亮度较低,为准解理断口,属于典型的脆性断裂。经过ES挤压剪切热变形后,断口的形貌变得不同。但在三个变形温度下,断口呈现相似的特征。图5(b),(c)的断口形貌中均有大量韧窝,韧窝边缘类似尖棱,故亮度较大,韧窝底部较平坦,图像亮度低,且少许韧窝的中心部有第二相小颗粒,属于韧性断裂。380℃ES变形后,在断口中可看到韧窝边部和心部亮度差异较400℃变形后大,因为韧窝深浅差异越大,亮度越高,这样的组织更不均匀。此外,Mg17Al12属于脆性化合物相,其形态分布对于断裂有影响,如果Mg17Al12相连续分布在晶界,会促使裂纹扩展进而引起脆断[9]。故铸态AZ61易脆断,而经过ES热变形后,断面韧窝分布较多且相对均匀,转向韧性断裂。铸态中的脆性化合物经过挤压剪切破碎及再结晶,分布均匀,故400℃和440℃条件下的断口中韧窝边缘和中心部位亮度对比度低于380℃ES变形后;但是在440℃时,温度的升高使得晶粒长大,断口中韧窝较400℃条件下的稍大。总之,ES热变形使得晶粒细化,材料强度及韧性得到较大提高[10]。

图5 断口形貌 (a)铸态;(b)380℃;(c)400℃;(d)440℃Fig.5 Fractography of AZ61magnesium alloy(a)as-cast;(b)380℃;(c)400℃;(d)440℃

3 结论

(1)对铸态AZ61镁合金进行挤压比为12的新型复合挤压,380℃和400℃均发生了不同程度的动态再结晶,400℃时组织由等轴细晶组成,440℃时,晶粒出现长大。

(2)AZ61镁合金ES变形后,400℃时材料综合性能最好,其抗拉强度为296.7MPa,屈服强度158.9MPa,伸长率为15.4%。

(3)铸态AZ61拉伸断口为典型的脆性断裂,三个温度下ES变形后,断口均呈现韧性断裂的特征。

[1]LI B,JOSHI S,AZEVEDO K,etal.Dynamic testing at high strain rates of an ultrafine-grained magnesium alloy processed by ECAP[J].Materials Science and Engineering:A,2009,517(1-2):24-29.

[2]HORITA Z,MATSUBARA K,MAKII K,etal.A two-step processing route for achieving a superplastic forming capability in dilute magnesium alloys[J].Scripta Materialia,2002,47(4):255-260.

[3]YAMASHITA A,HORITA Z,LANGDON T G.Improving the mechanical properties of magnesium and a magnesium alloy through severe plastic deformation[J].Materials Science and Engineering:A,2001,300(1-2):142-147.

[4]HU H J,ZHANG D F,ZHANG J P.Microstructures in an AZ31magnesium alloy rod fabricated by a new SPD process based on physical simulator [J].Trans Nonferrous Met Soc China,2010,(3):478-483.

[5]陈振华,夏伟军,严红革,等.变形镁合金[M].北京:化学工业出版社,2005.

[6]XU S W,KAMADO S,MATSUMOTO N,etal.Recrystallization mechanism of as-cast AZ91magnesium alloy during hot compressive deformation[J].Materials Science and Engineering:A,2009,527(1-2):52-60.

[7]CHINO Y,SASSA K,MABUCHI M.Texture and stretch formability of a rolled Mg-Zn alloy containing dilute content of Y [J].Materials Science and Engineering:A,2009,513-514:394-400.

[8]SHI B Q,CHEN R S,KE W.Effects of forging processing on the texture and tensile properties of ECAEed AZ80magnesium alloy[J].Materials Science and Engineering:A,2012,546:323-327.

[9]张广俊,龙思远,曹凤红.AZ61镁合金在不同挤压温度下的组织与力学性能 [J].特种铸造及有色合金,2009,(3):270-272.ZHANG G J,LONG S Y,CAO F H.Microstructures and mechanical properties of AZ61magnesium alloy extruded at different temperatures[J].Special Casting & Nonferrous Alloys,2009,(3):270-272.

[10]钟皓,陈琪,闫蕴琪,等.AZ31镁合金的热挤压组织与力学性能分析 [J].轻金属,2007,(3):52-55.ZHONG H,CHEN Q,YAN Y Q,etal.Analysis of micro structures and mechanical properties of hot extruded AZ31magnesium alloy[J].Light Metals,2007,(3):52-55.