Cu,Ag,Ni掺杂TiB2 基涂层的结构及韧性研究

王怀勇,李胜祗,郭 军,王 博,朱 萍,黄 峰

(1安徽工业大学 材料学院,安徽 马鞍山243002;2中国科学院 宁波材料技术与工程研究所,浙江 宁波315201)

过渡金属族硼化物、碳化物、氮化物硬质陶瓷材料,具有高硬度、高化学稳定性等优点,可应用于表面防护领域[1]。但其韧性较差,在使役过程中易出现裂纹和脱落。为改善这类涂层的韧性,通过掺杂适量金属元素来提高陶瓷基体韧性受到了广泛关注[2-7]。金属的掺入会使涂层韧性得到一定的提高,但硬度下降很大。Zhang等[8]制备的Ni增韧nc-TiN/a-SiNx 涂层,Ni含量达到10%以上时,虽然韧性提高但硬度降低到10GPa以下;Li等[9]制备的TiN/Cu涂层,Cu含量大于5%时,其硬度急剧下降。上述实验结果表明韧性与硬度很难兼容。软质金属增多,韧性虽然提高但是硬度下降很大。因为,多数金属与陶瓷材料复合时,金属易发生偏聚结晶,随含量的增多,金属在陶瓷相晶界处形核长大,从而使硬度急剧下降。所以,同时实现硬且韧难度很大。

不同金属组分在涂层中的存在形式和对涂层的结构影响不同,导致性能的明显差异[10],因此为了形成硬且韧的性能,体系选择很重要。软质金属的选择一般遵循两点:(1)金属不能与基体形成稳定的陶瓷相[11];(2)金属在基体中的溶解度有限,不能形成无限固溶体。TiB2硬度高,与软质金属复合能保持高的硬度;从相图上看[12],TiB2具有较窄的相区间,不易与其他材料固溶,复合过程中金属更易析出;TiB2比碳化物和氮化物具有更强的金属键[13],因此与金属复合时,两相间更容易形成强的界面。

本工作采用磁控溅射法制备TiB2基涂层,通过分别掺入约为10%的Ni,Cu,Ag三种面心立方结构的金属,讨论相同含量三种金属在涂层中的存在形式,以及对TiB2晶粒尺寸、生长结构和韧性的影响。

1 实验

1.1 原料及制备

利用MS450型高真空(<5×10-5Pa)双靶磁控溅射设备,在康宁Eagle玻璃和单晶Si(100)基底上沉积TiB2基涂层。其中,TiB2靶采用中频电源(MF),400W,100kHz;金属靶(Cu,Ag,Ni靶)采用直流电源(DC),通过调节功率使金属在涂层中的原子分数控制在10%左右。在镀膜之前,沉积室背底真空达到5×10-5Pa以下。镀膜时气压控制在0.7~1Pa。基片偏压固定在-30V,基底温度为573K。沉积时长120min,涂层厚度1~1.5μm。

1.2 结构及性能表征

涂层的物相分析采用D8型X射线衍射仪(XRD),CuKα射线,θ/θ模式,步长设定为0.01°;利用S4800高分辨场发射扫描电子显微镜(SEM)对涂层的表面和截面形貌结构进行表征,加速电压为4kV;涂层的硬度测量及划痕实验在MTS NANO G200纳米压痕仪上进行。其中硬度测试采用金刚石压头,为了消除基片效应,最大压入深度设为100nm(膜厚的1/10)[14]。划痕实验采用三棱锥压头,划痕长度设为100μm,从左到右载荷从0mN均匀增加到100mN,压头划速为10μm/s;利用维氏硬度计(MVS-1000D1)在不同载荷下(0.1~10N)对涂层进行压痕实验,并利用SEM对压痕形貌进行表征,对压痕裂纹长度进行测量。

2 结果与讨论

2.1 结构分析

图1是不同涂层的X射线衍射图谱。可以看出,四种涂层都存在TiB2多晶衍射峰,其中TiB2-Ag涂层中Ag以晶态形式存在。这种金属以晶体形式与陶瓷相共存的结构在TiN-Ag中也存在[4];TiB2-Cu和TiB2-Ni涂层中无Cu,Ni晶态的衍射峰。表1给出了通过谢乐公式[15]估算的晶粒尺寸。金属的掺入使得各涂层晶粒尺寸有很大差异。纯TiB2涂层的晶粒尺寸在14nm左右。Cu的掺入促进了TiB2晶粒的长大,比纯TiB2晶粒尺寸增长了近1倍,并且具有强的(0001)择优取向;Ag和Ni对TiB2晶粒的生长有抑制作用。其中,Ni的抑制作用更加明显,TiB2晶粒尺寸降低到5nm左右。研究表明这种尺寸效应对涂层的韧性是有影响的[16]。Arkbari等[17]制备的TiN/Ni涂层,随Ni含量的增加,晶粒尺寸减小,韧性得到改善。

图1 不同涂层的XRD图谱Fig.1 XRD patterns of various coatings

表1 不同涂层的(0001)峰位置、半高宽FWHM和晶粒尺寸比较Table1 The comparison of(0001)peak,FWHM and grain size of various coatings

从扩散的角度来看,同一介质中三种金属的扩散速率为Ni>Cu>Ag[18]。Ni原子扩散最快,所以沉积过程中容易扩散到晶粒边界,从而抑制晶粒的生长;Ag原子扩散最慢,易发生偏聚,形核长大,对晶粒的生长抑制有限;Cu介于两者之间,其促进晶粒长大的原因还不清楚,有待进一步研究。

涂层的表面形貌和生长结构如图2所示。三种金属对涂层的表面形貌和生长结构影响不同,纯TiB2涂层如图2(a-1),(a-2)所示,表面颗粒细小,截面表现出较致密的柱状结构,且贯穿于整个截面。图2(b-1)TiB2-Cu表面颗粒明显,呈凸起状。与图2(a-2)相比,图2(b-2)柱状结构中间是断开的,且截面较疏松。TiB2-Ag涂层(图2(c-1))表面颗粒不明显,截面(图2(c-2))柱状结构同样不明显,可能是因为析出的Ag晶体阻碍了柱状结构的有序生长,导致柱状结构趋于消失,这一现象在Kelly等[6]制备的TiN-Ag中也存在。柱状结构之间存在缺陷和裂纹,消除柱状结构有利于力学性能的提高。TiB2-Ni(图2(d-1))同样表现出明显的颗粒结构,且颗粒均匀。柱状结构变细且贯穿整个截面(图2(d-2))。

图2 不同涂层的表面(1)和截面(2)SEM图(a)TiB2;(b)TiB2-Cu;(c)TiB2-Ag;(d)TiB2-NiFig.2 Surface(1)and cross-section(2)morphologies of various coatings(a)TiB2;(b)TiB2-Cu;(c)TiB2-Ag;(d)TiB2-Ni

2.2 力学性能分析

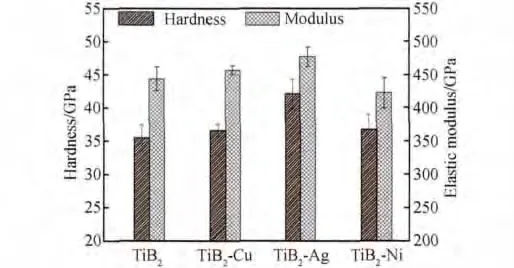

利用纳米压痕仪对四种涂层的硬度和弹性模量进行表征,如图3所示。三种金属的掺入使复合涂层硬度均保持在35GPa以上。纯TiB2涂层的硬度为35.5GPa;TiB2-Cu和TiB2-Ni 涂 层 的硬 度 都为36.6GPa;TiB2-Ag涂层的硬度达到42GPa以上,这一显著的提高可能是由于涂层柱状结构的消除,涂层缺陷和裂纹减少引起的。因此,分别掺入约10%(原子分数)金属后三种涂层均保持了TiB2陶瓷较高的硬度。

图3 涂层的硬度和弹性模量Fig.3 The hardness and elastic modulus of various coatings

韧性反映了材料阻碍裂纹产生和扩展的能力。通过裂纹数量和长度可对涂层韧性进行表征。目前关于涂层韧性的表征没有标准的方法。常用的KIC法对于较薄涂层(<3μm)不适用[19,20]。因此本工作为了充分验证不同金属对韧性的改善程度,利用划痕[21]、塑性指数δH和压痕[22]三种方法对涂层韧性进行表征。

在划痕实验中,通过划痕中裂纹的数量以及划痕边缘的断裂情况可定性判断涂层的韧性。图4为TiB2涂层划痕SEM形貌图。由于纯TiB2涂层脆性很大,测试后划痕周围涂层大片破裂脱落,露出基底,表现出陶瓷涂层明显的脆性。

图4 TiB2涂层划痕SEM形貌图Fig.4 Micrograph of the scratch track for TiB2coating

图5 三种不同金属成分涂层的划痕和划痕50mN左右放大部分SEM 图(a)TiB2-Ag;(b)TiB2-Cu;(c)TiB2-Ni Fig.5 Micrographs of the scratch tracks and the magnified part around 50mN for three coatings with different metals doped(a)TiB2-Ag;(b)TiB2-Cu;(c)TiB2-Ni

图5为三种不同金属成分涂层的划痕和划痕50mN左右放大部分SEM图,与图4形成鲜明对比,涂层未出现大面积的破裂脱落,因此金属的掺入对韧性都有改善。其中,TiB2-Ni涂层(图5(c))表现出最显著的韧性,该涂层划痕到70mN左右出现涂层剥落,从50mN处放大图中可以看出划痕凹槽内无明显裂纹的产生。与之相对应的TiB2-Ag(图5(a))和TiB2-Cu涂层(图5(b)),在50mN左右划痕凹槽边沿就出现大面积的膜层脱落现象,而且从放大图中可以看出凹槽内出现大量裂纹,仍表现出较高的脆性。从划痕周围裂纹可以看出,TiB2-Cu和TiB2-Ni涂层周围有长的裂纹,但TiB2-Ag涂层没有观察到扩展裂纹。这是因为TiB2-Cu和TiB2-Ni涂层柱状结构的存在(图2),使涂层本身缺陷增多,在剪切力的作用下裂纹在缺陷处产生并扩展。TiB2-Ag涂层由于柱状结构不明显,虽然出现膜层脱落剥离现象,但无扩展裂纹出现。因此为了得到更好性能的涂层,消除柱状结构成为下一步需解决的关键问题。

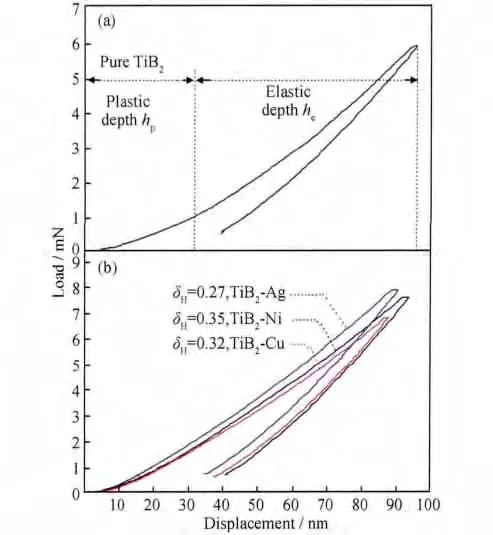

图6 不同涂层的加载卸载曲线(a)纯TiB2;(b)三种金属掺杂TiB2 基涂层Fig.6 The load/unload curves of various coatings(a)TiB2coating;(b)TiB2based coatings with various metals doped

采用Milman等[23]提出的塑性指数δH对韧性进行表征。δH是一个无量纲参数,由加载卸载曲线中卸载后塑性变形深度除以总压入深度得到,其计算公式为δH=hp/(hp+he),其中hp为载荷卸载后塑性变形深度,he为卸载后弹性回复的部分,因此hp+he为总压入深度。图6(a)为纯TiB2的加载卸载曲线。由计算公式可知δH值越大,塑性变形能力越强,韧性越好。TiB2涂层的δH值为0.32。图6(b)为TiB2基涂层的加载卸载曲线。可以看出,压入同样深度,TiB2-Ni的塑性变形能力最强,δH值0.35比纯TiB2高,韧性改善明显;TiB2-Cu的δH值与纯 TiB2相同;TiB2-Ag涂层的δH值最小(0.27)。可能原因有两点:①本身硬度高(>42GPa)引起,硬度较高的涂层通常弹性较大,这一现象在超硬涂层中常见[24];②涂层塑性变形能力差,韧性低。

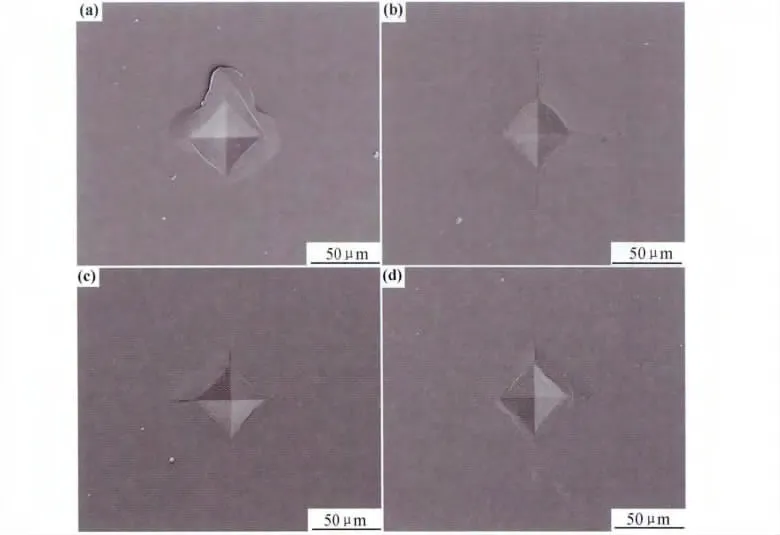

利用维氏硬度计对涂层进行压痕实验,从定性和定量两方面对韧性进行分析。图7为四种涂层在10N载荷下的压痕SEM形貌图。可以看出,纯TiB2涂层压痕周围出现环状裂纹,膜层翘起、断裂,表现出明显的脆性。在不同载荷下均出现了这一现象。掺入金属的涂层则未出现膜层的翘起或脱落,说明金属的掺入对涂层的韧性有所改善。

图8为不同载荷下各涂层的扩展裂纹长度曲线,通过扩展裂纹长度L可以对涂层韧性改善程度进行定量分析,由于纯TiB2涂层裂纹不规则,未计算其长度。可看出TiB2-Cu涂层扩展裂纹最长,TiB2-Ag与TiB2-Ni相对较短,由此可以说明Cu的添加对涂层韧性改善最弱,而Ni和Ag对涂层韧性改善相对较强。

由以上三种韧性表征结果可以看出,三种金属的掺入,对TiB2涂层韧性改善有明显的差别。Cu对涂层韧性改善不明显,可能是因为Cu的掺入促进了晶粒的长大,使 TiB2具有强的(0001)择优取向,而(0001)取向的TiB2涂层具有各向异性[25],其垂直于表面的晶界提供了裂纹扩展的路径,导致韧性改善不明显。TiB2-Ag涂层在塑性指数δH和划痕实验中表现出明显的脆性,而在压痕中正好相反,这一方面体现了韧性表征存在难度;另一方面,结合前述结构,Ag以晶体形式存在,与TiB2晶体形成一种弥散结构,据研究表明这种结构不存在强的界面[4,5],因此对韧性的改善是有限的。

Ni在三种结果中都表现出了最好的增韧效果,这是因为Ni抑制TiB2晶粒的生长以及晶粒细化(>5nm)的结果。同时由于Ni扩散系数高[18],更容易扩散到TiB2晶粒的边界处,因此Ni与TiB2容易形成一种包裹状结构(TiB2晶粒周围包裹着一层Ni的非晶层,文献[26]已验证了这一点),而这种结构由于具有强的界面而表现出很好的韧性[27,28]。所以本工作认为TiB2-Ni表现出良好的韧性,是因为其形成了胞状结构。而其他两种涂层的显微结构有待进一步研究。

图7 不同涂层在10N载荷下的压痕SEM形貌图(a)TiB2;(b)TiB2-Cu;(c)TiB2-Ag;(d)TiB2-NiFig.7 Micrographs of indentation for various coatings with a load of 10N(a)TiB2;(b)TiB2-Cu;(c)TiB2-Ag;(d)TiB2-Ni

图8 三种金属组分涂层在不同载荷下的裂纹长度比较Fig.8 Crack lengths of three coatings with different metals doped under different loads

3 结论

(1)三种金属在涂层中的存在形式以及对TiB2晶粒尺寸的影响不同:Cu和Ni以非晶形式存在,Ag以晶体形式存在;Cu促进了晶粒增大;Ag和Ni抑制了TiB2晶粒的长大,Ni抑制作用更加明显,平均晶粒尺寸减小到5nm左右。

(2)三种金属对涂层的表面和生长结构影响不同:TiB2-Cu和TiB2-Ni涂层有明显的颗粒,截面为柱状结构;TiB2-Ag表面无明显颗粒,截面无明显柱状结构。

(3)三种金属掺入后,涂层均保持了较高的硬度(>35GPa)。韧性方面,Cu和Ag对TiB2涂层韧性的改善不显著,Ni表现出了明显的增韧效果,实现了涂层的硬且韧。

[1]沈洁,李冠群,李玉阁,等.靶成分和溅射参数对碳化钒薄膜微结构与力学性能的影响[J].无机材料学报,2012,27(5):536-540.SHEN Jie,LI Guan-qun,LI Yu-ge,et al.Effect of target composition and sputtering parameters on microstructure and mechanical properties of vanadium carbide films[J].Journal of Inorganic Materials,2012,27(5):536-540.

[2]ISHIDA A,OGAWA K,KIMURA T,et al.Structure and properties of Ni-TiC cermet films formed by ion plating[J].Thin Solid Films,1990,191(1):69-76.

[3]MIŠINA M,MUSIL J,KADLEC S.Composite TiN-Ni thin films deposited by reactive magnetron sputter ion-plating[J].Surf Coat Technol,1998,110(3):168-172.

[4]De Los ACROS T,OELHAFEN P,AEBI U,et al.Preparation and characterization of TiN-Ag nanocomposite films[J].Vacuum,2002,67(3-4):463-470.

[5]李铸国,俞海良,吴毅雄.低能量离子束辐照磁控溅射沉积超硬质nc-TiN/nc-Cu纳米复合膜[J].金属学报,2006,42(9):993-997.LI Z G,YU H L,WU Y X.Superhard nc-TiN/nc-Cu nanocom-posite film synthesized by magnetron sputtering with low energy ion flux irradiation[J].Acta Metallurgica Sinica,2006,42(9):993-997.

[6]KELLY P J,LI H,WHITEFEAD K A,et al.A study of the antimicrobial and tribological properties of TiN/Ag nanocomposite coatings[J].Surf Coat Technol,2009,204(6-7):1137-1140.

[7]AKBARI A,TEMPLIER C,BEAUFORT M F,et al.Ion beam assisted deposition of TiN-Ni nanocomposite coatings[J].Surf Coat Technol,2011,206(5):972-975.

[8]ZHANG S,SUN D,FU Y,et al.Ni-toughened nc-TiN/a-SiNx nanocomposite thin films[J].Surf Coat Technol,2005,200(5-6):1530-1534.

[9]LI Z,MIYAKE S,WU Y.Effects of copper doping on structure and properties of TiN films prepared by magnetron sputtering assisted by low energy ion flux irradiation[J].Japanese Journal of Applied Physics,2006,45(6A):5178-5182.

[10]MUSIL J,ZEMAN P,HRUBY H,et al.ZrN/Cu nanocomposite film-a novel superhard material[J].Surf Coat Technol,1999,120-121:179-183.

[11]KARVÁNKOVÁP,MANNLING H D,EGGS C,et al.Thermal stability of ZrN-Ni and CrN-Ni superhard nanocomposite coatings[J].Surf Coat Technol,2001,146-147:280-285.

[12]MURRAY J L,LIAO P K,SPEAR K E.The B-Ti(boron-titanium)system[J].Bull Alloy Phase Diagrams,1986,7(6):550-555.

[13]HOLLECK H W.Advanced concepts of PVD hard coatings[J].Vacuum,1990,41(7-9):2220-2222.

[14]MUSIL J,KUNC F,ZEMAN H,et al.Relationships between hardness,Young’s modulus and elastic recovery in hard nanocomposite coatings[J].Surf Coat Technol,2002,154(2-3):304-313.

[15]KLUG H P,ALEXANDER L E.X-ray Diffraction Procedures[M].New York:Wiley,1974.

[16]ZHANG S,SUN D,FU Y,et al.Toughness measurement of thin films:a critical review[J].Surf Coat Technol,2005,198(1-3):74-84.

[17]AKBARI A,TEMPLIER C,BEAUFORT M F,et al.Ion beam assisted deposition of TiN-Ni nanocomposite coatings[J].Surf Coat Technol,2011,206(5):972-975.

[18]NAKAJIMA H,KOIWA M,MINONISHI Y,et al.Diffusion of cobalt in single crystal alpha-titanium [J].Trans Jpn Inst Met,1983,24(10):655-660.

[19]GALVAN D,PEI Y T,De HOSSON J.Deformation and failure mechanism of nano-composite coatings under nano-indentation[J].Surf Coat Technol,2006,200(24):6718-6726.

[20]ZHANG S,ZHANG X.Toughness evaluation of hard coatings and thin films[J].Thin Solid Films,2012,520(7):2375-2389.

[21]LARSSON M,BROMARK M,HEDENQVIST P,et al.Deposition and mechanical properties of multilayered PVD Ti-TiN coatings[J].Surf Coat Technol,1995,76-77:202-205.

[22]龚江宏,关振铎.陶瓷材料压痕韧性的统计性质 [J].无机材料学报,2002,17(1):96-104.GONG J H,GUAN Z D.Statistical properties of indentation toughness of ceramics[J].Journal of Inorganic Materials,2002,17(1):96-104.

[23]MILMAN Y V,GALANOV B A,CHUGUNOVA S I.Plasticity characteristic obtained through hardness measurement[J].Acta Metall Mater,1993,41(9):2523-2532.

[24]LEE G R,KIM H,CHOI H S,et al.Superhard tantalum-nitride films formed by inductively coupled plasma-assisted sputtering[J].Surf Coat Technol,2007,201(9-11):5207-5210.

[25]孙荣幸,张同俊,戴伟,等.TiB2和Ti-B-N涂层的性能对比研究 [J].材料工程,2006,(4):41-43.SUN R X,ZHANG T J,DAI W,et al.Comparison of properties of TiB2coatings and Ti-B-N coatings[J].Journal of Materials Engineering,2006,(4):41-43.

[26]WANG H,WANG B,LI S,et al.Toughening magnetron sputtered TiB2coatings by Ni addition[J].Surf Coat Technol,2013,232(15):767-774.

[27]MUSIL J,VLCEK J.Magnetron sputtering of hard nanocomposite coatings and their properties[J].Surf Coat Technol,2001,142:557-566.

[28]ZHANG S,WANG H L,ONG S-E,et al.Hard yet tough nanocomposite coatings-present status and future trends[J].Plasma Processes and Polymers,2007,4(3):219-228.