喷丸强化对2XXX铝合金疲劳寿命的影响

周 松,谢里阳,回 丽,张啸尘,许 良

(1东北大学 机械工程与自动化学院,沈阳110004;(2沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳110136)

航空2XXX铝合金由于强度高、质量轻、韧性好、切削加工性能好等特性,可以满足飞机结构安全设计、经济等方面的要求,是目前飞机上的主要结构材料。但是,飞机在实际服役过程中由于经常受到潮湿空气,SO2和盐雾等腐蚀环境而导致其发生失效事故,主要表现为疲劳断裂和应力腐蚀开裂等[1]。因此,在实际应用中,通过表面强化处理来提高材料的应力腐蚀抗力和疲劳性能显得尤为重要。工程上有多种表面强化工艺,如表面喷丸强化、表面化学热处理、表面冷作变形、表面离子注入、表面激光处理等,其中表面喷丸强化在工程中应用最广泛,它具有设备简单、操作方便、节能省时、成本低廉、效果显著、适应面广等优点[2-5]。国内外许多学者关于喷丸强化对材料疲劳性能等方面的影响做了大量的研究,Rodopoulos等[6]研究了喷丸工艺对铝合金高、低周疲劳寿命与裂纹扩展速率的影响,并使疲劳性能达到最优。Kazuyuki[7]对比了采用细粒喷丸与传统喷丸工艺试样裂纹萌生部位的不同,研究细粒喷丸对铝合金增寿的影响。GAO等[8]研究喷丸强化对7475铝合金小裂纹扩展行为的影响,并基于小裂纹理论的裂纹闭合效应对含残余应力的材料进行寿命预测。Dalaei等[9]研究了喷丸强化对珠光体微合金钢疲劳寿命的影响,较低的塑性应变振幅提高了使用寿命,从小塑性应变振幅中发现喷丸处理后疲劳寿命可以提高10倍以上。Liu等[10]研究了4种喷丸强化工艺对Mg-10Gd-3Y合金高周疲劳性能的影响,结果表明,对于Mg-10Gd-3Y合金,喷丸处理能引起不同程度的疲劳性能的增强。Klemenz等[11]和Mylonas等[12]应用有限元法研究了喷丸强化过程以及残余应力,表面粗糙度和喷丸强化后材料表面的特征,建立了三维数值模型,预测了残余应力,并通过实验测量验证了计算结果,证明了所建立的模型对特殊机械表面处理的适用性。由研究结果可知,试样经过喷丸后,残余压应力提高,位错密度增大,从而使裂纹扩展的动力降低及裂纹萌生位置发生改变。

目前,采用表面强化来改善表面完整性方面的研究几乎都是关于材料钢[3,13]和钛合金[14,15]的,对于铝合金的报道较少。本工作选用2XXX铝合金材料为研究对象,对喷丸强化和未喷丸中心带孔试样进行微观组织分析、显微硬度测试、残余应力测定和拉-拉疲劳实验研究,并在室温下用电子扫描显微分析仪观察疲劳断口形貌并确定疲劳裂纹源位置。

1 实验

1.1 实验材料

2XXX铝合金厚板的化学成分如表1所示。抗拉强度σb=482MPa,屈服强度σp0.2=354MPa,伸长率δ=16.36%,弹性模量E=68GPa。在母材上截取如图1所示疲劳试样,尺寸为300mm×40mm×8mm,然后对其进行磨削加工。

表1 2XXX铝合金的化学成分(质量分数/%)Table1 Chemical composition of 2XXX aluminum alloy(mass fraction/%)

图1 疲劳试样示意图Fig.1 Diagram of the fatigue specimen

1.2 试样喷丸处理

使用气动设备对原始疲劳试样进行双面喷丸处理。铸钢弹丸直径为φ0.5mm,喷丸覆盖率为100%,喷丸强度为0.2mm。

1.3 实验方法

疲劳对比实验中使用未喷丸和喷丸试样各10件。在MTS 810-100KN电液伺服材料疲劳试验机上进行实验,其静态拉向示值相对误差为±0.20%,动态拉向示值相对误差为±1.86%(试验机满足HB5287的要求)。疲劳实验按照 HB 5287—1996《金属材料轴向加载疲劳实验方法》进行,实验环境:空气,实验室温度为(15±10)℃,湿度为RH<50%,加载频率为10Hz,加载波形为正弦波,最大应力145MPa,应力比为0.06。

用线切割方法,在图1所示A位置切取10mm×10mm×8mm的试样进行显微组织分析。使用GX51型金相显微镜观察喷完后材料微观组织;用HVS-1000A型数显显微硬度计测试试样的显微硬度;用KYKY-2800B型扫描电镜观察试样的表面形貌;用TR240便携式粗糙度测试仪测量喷丸前后试样表面粗糙度。对不同状态疲劳试样各取3个进行表面残余应力测试,测试用仪器为X-350A型X射线应力测定仪,测试条件为CoKα靶材,(311)衍射晶面,侧倾角为0~45°,X射线管电流为6.0mA,电压为22kV,准直管直径为φ2mm。

2 结果与讨论

2.1 表面粗糙度、表面形貌和显微硬度

TR240测试结果:未喷丸试样的表面粗糙度Ra为0.6~1.7μm,喷丸试样的表面粗糙度Ra为7.1~7.8μm。喷丸和未喷丸试样的表面形貌如图2所示。可以看出,喷丸后试样表面形成大小不均匀的压坑,大压坑直径约为500μm,小压坑直径约为100μm,且大小压坑存在重叠连接现象。由图2和粗糙度测试结果可知,未喷丸试样的表面粗糙度Ra平均值较小,为1.2μm,其表面较为平整;而喷丸后的试样表面粗糙度Ra平均值比较大,为7.5μm,是未喷丸试样表面粗糙度的6.25倍。

图2 未喷丸(a)和喷丸(b)试样的表面形貌Fig.2 Surface morphologies of unpeened specimen(a)and shot peened specimen(b)

喷丸和未喷丸试样的表面微观组织如图3所示。可以看出,未喷丸试样(磨削加工)边缘平整,而经喷丸强化后,试样的边缘被压缩,约有20μm的变形层,边缘晶粒产生滑移,有些被压痕隔成两段,但晶界连续,未发生再结晶。

图3 未喷丸(a)和喷丸(b)试样的表面微观组织Fig.3 Surface microstructures of unpeened specimen(a)and shot peened specimen(b)

利用HVS-1000A数显显微硬度计对喷丸和未喷丸试样的显微硬度进行测量,2XXX铝合金未喷丸试样的平均硬度为138HV,经过喷丸后试样的平均硬度为154HV,是未喷丸试样的1.12倍,这说明喷丸强化对试样表层材料有硬化作用。这是由于喷丸强化后2XXX铝合金表层发生塑性形变,致使表层晶粒产生滑移,增加了亚晶粒内位错密度(即表层晶粒的形状和位置发生了变化),从而提高了表面硬度。

2.2 残余应力分析

由于试样在拉-拉疲劳载荷作用下,其试样开孔部位所受应力最大(开孔部位应力集中系数最大),而疲劳裂纹往往在应力最大集中处萌生。分别对喷丸与未喷丸疲劳试样在该处(孔的表面)的表面残余应力进行了测试。未喷丸试样的表面残余压应力平均值为41MPa,喷丸试样的表面残余压应力平均值为158MPa,是未喷丸的3.85倍。这主要是由于经过喷丸后试样的表面产生了塑形变形(约20μm),致使表面晶粒滑移和位错密度增加,从而增加了试样的表面残余压应力。

2.3 疲劳寿命分析

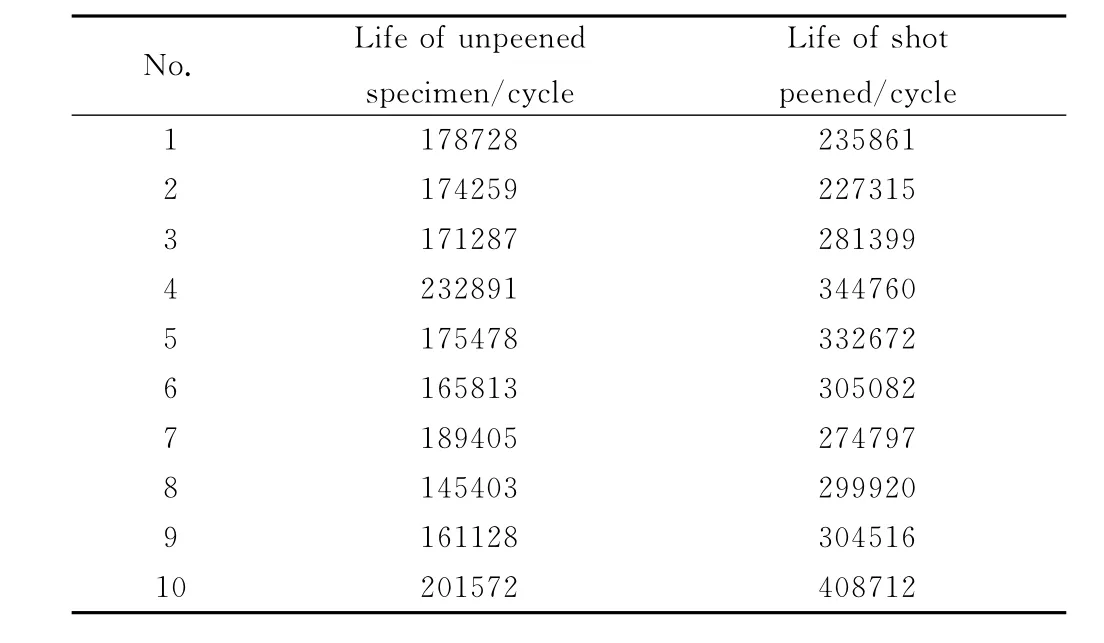

分别对喷丸与未喷丸试样进行拉-拉疲劳实验,结果如表2所示。可知,所有有效试样均在预制损伤处断裂。

通常铝合金材料疲劳性能观测值服从正态分布规律。图4为试样的疲劳寿命分布概率密度图。可以看出,未喷丸试样的疲劳寿命分布密度函数曲线窄而高,而喷丸后的试样疲劳寿命分布密度函数曲线则宽而低,且喷丸后的曲线在未喷丸的右边,说明喷丸强化后试样的寿命普遍高于未喷丸试样,未喷丸试样的寿命相比喷丸的要集中。

表2 喷丸和未喷丸试样的疲劳实验结果Table2 Results of the fatigue experiments of shot peened specimen and unpeened specimen

图4 试样的疲劳寿命分布概率密度图Fig.4 The life probability density function distribution of specimens

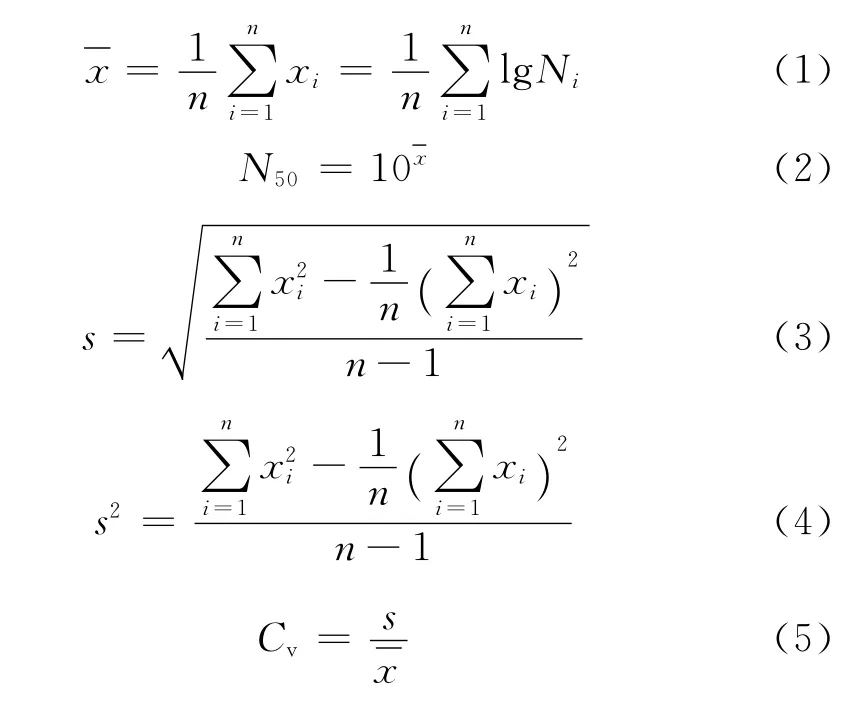

根据表2数据及式(1)~(4)分别计算喷丸和未喷丸子样的平均值、标准差s、方差s2和子样变异系数Cv。

式中:Ni为试样的疲劳寿命;xi为对数疲劳寿命;N50为中值疲劳寿命;n为样本个数。

喷丸 试 样:n1=10,1=5.47336,s21=0.005701,s1=0.07551,Cv1=0.013795,N50=297413。

未喷丸试样:n1=10,2=5.25097,s22=0.003134,s2=0.05599,Cv2=0.010662,N50=178226。

可知,喷丸的中值疲劳寿命是未喷丸的1.67倍。

若取置信度γ=95%,存活率P=99.9%,误差限度σmax=5%,则由最少观测值个数表查得喷丸试样和未喷丸试样至少需要5个观测值。本实验各取得10个数据,表明观测值个数已足够。

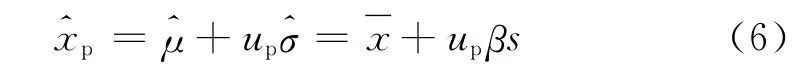

取存活率(可靠度)为99.9%,对应99.9%可靠度的标准正态分布偏量up=-3.090,则

根据式(6),(7)计算,可得99.9%的存活率、95%的置信度、相对误差不超过±5%下喷丸及未喷丸的安全寿命:

可知,在99.9%存活率下,喷丸试样的安全寿命是未喷丸试样的1.45倍。

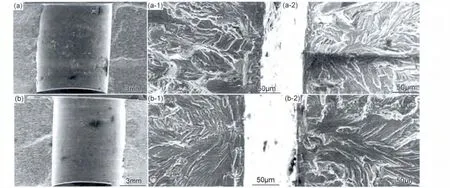

2.4 疲劳断口分析

疲劳断裂试样的断口分析如图5所示。未喷丸断裂的所有试样,其疲劳裂纹源多数为一个(图5(a)),有两个试样的疲劳源为两个,经过喷丸强化后疲劳裂纹源为单源(图5(b)),两种试样的疲劳源都位于表面缺口最大应力集中处。由图5可知,疲劳裂纹呈扇形,由疲劳源处向两边呈一定角度扩展,最后导致断裂,缺口根部区域的疲劳断面上多呈滑移解理特征,疲劳条纹很少(图5(a-1),(a-2),(b-1),(b-2)),滑移解理区沿裂纹走向呈细小条状,进一步观察发现,沿拉长晶界多有垂直于主裂纹面走向的二次裂纹,某些部位尚有显微孔洞。

图5 试样疲劳断口SEM图(a)未喷丸试样;(b)喷丸试样;(1)左侧疲劳源;(2)右侧疲劳源Fig.5 Fatigue fracture surfaces images of specimens by SEM(a)unpeened specimen;(b)peened specimen;(1)left fatigue source;(2)right fatigue source

喷丸能提高铝合金疲劳寿命的主要原因是,铝合金表面喷丸后产生的塑形变形导致材料表面残余压应力,硬度的提高以及位错密度增大。当零件表面上已存在某种损伤,缺陷或微裂纹时,在疲劳拉-拉应力作用下,这种损伤、缺陷和微裂纹很有可能成为裂纹源,但只有当外加最大拉应力在裂纹尖端引起的应力强度幅值大于或等于材料本身的临界应力强度幅值时,裂纹才开始扩展。而喷丸强化引入的残余压应力使得外加拉应力与残余压应力叠加合成的最大“有效拉应力”降低,即间接提高了材料本身疲劳裂纹萌生的临界应力强度幅值,而且能使零件承受的最大“有效拉应力”由表面移至次表面。因此,零件表面经过喷丸强化处理后所产生的残余压应力致使疲劳裂纹源萌生于次表面,当拉应力幅值小于残余压应力时(即最大有效拉应力为负值),零件表面处于压应力状态;当拉应力水平低于材料的疲劳强度极限时,零件所处的这种应力状态将阻碍表面疲劳裂纹源的萌生,延长疲劳裂纹源的萌生期,提高零件的疲劳寿命。

3 结论

(1)喷丸强化后试样与未喷丸试样相比,表面粗糙度是未喷丸试样的6.25倍,显微硬度是未喷丸试样的1.12倍,残余压应力是未喷丸试样的3.85倍。

(2)喷丸能提高铝合金试样的疲劳寿命,其中值疲劳寿命是未喷丸的1.67倍,主要原因是残余压应力的提高和位错密度的增大。

(3)在99.9%存活率下,喷丸的安全寿命是未喷丸的1.45倍。

[1]刘锁.金属材料的疲劳性能与喷丸强化工艺[M].北京:国防工业出版社,1977.LIU Suo.The Fatigue Property of Metal Material and Shot Peening Process[M].Beijing:National Defence Industry Press,1997.

[2]GAO Yu-kui,YAO Mei,SHAO Pei-ge,et al.Another mechanism for fatigue strength improvement of metallic parts by shot peening[J].Journal of Materials Engineering and Performance,2003,5(12):507-511.

[3]高玉魁,殷源发,李向斌,等.喷丸强化对0Cr13Ni8Mo2Al钢疲劳性能的影响[J].材料工程,2001,(12):46-48.GAO Yu-kui,YIN Yuan-fa,LI Xiang-bin,et al.Influence of shot peening on fatigue property for 0Cr13Ni8Mo2Al steel[J].Journal of Materials Engineering,2001,(12):46-48.

[4]CURTIS S,DE LOS RIOS E R,RODOPOULOS C A,et al.Analysis of the effects of controlled shot peening on fatigue damage of high strength aluminium alloys[J].International Journal of Fatigue,2003,25(1):59-66.

[5]GAO Y K.Improvement of fatigue property in 7050-T7451aluminum alloy by laser peening and shot peening[J].Materials Science and Engineering,2011,528(10):3823-3828.

[6]RODOPOULOS C A,CURTIS S A,RIOS E R DE LOS,et al.Optimization of the fatigue resistance of 2024-T351aluminium alloys by controlled shot peening-methodology,results and analysis[J].International Journal of Fatigue,2004,26(8):849-856.

[7]KAZUYUKI O.Fatigue life enhancement of aluminum alloy for aircraft by fine particle shot peening(FPSP)[J].Journal of Materials Processing Technology,2011,211(8):1395-1399.

[8]GAO Y K,WU X R.Experimental investigation and fatigue life prediction for 7475-T7351aluminum alloy with and without shot peening-induced residual stresses[J].Acta Materialia,2011,59:3737-3747.

[9]DALAEI K,KARLSSON B,SVENSSON L-E.Stability of residual stresses created by shot peening of pearlitic steel and their in-fluence on fatigue behaviour[J].Procedia Engineering,2010,2(1):613-622.

[10]LIU W C,DONG J,ZHANG P,et al.Improvement of fatigue properties by shot peening for Mg-10Gd-3Yalloys under different conditions[J].Materials Science and Engineering:A,2011,528(18):5935-5944.

[11]KLEMENZ M,SCHULZE V,ROHR I,et al.Application of the FEM for the prediction of the surface layer characteristics after shot peening[J].Journal of Materials Processing Technology,2009,209:4093-4102.

[12]MYLONAS G I,LABEAS G.Numerical modelling of shot peening process and corresponding products:residual stress,surface roughness and cold work prediction[J].Surface & Coatings Technology,2011,205:4480-4494.

[13]李占明,朱有利,谢俊峰,等.喷丸对30CrMnSiNi2A合金钢表层组织性能的影响及其微观机理[J].航空材料学报,2013,33(3):30-33.LI Zhan-ming,ZHU You-li,XIE Jun-feng,et al.Effect and microscopic mechanism of shot peening on microstructure and properties of 30CrMnSiNi2Aalloy steel surface layer[J].Jour-nal of Aeronautical Materials,2013,33(3):30-33.

[14]王欣,高玉魁,王强,等.再次喷丸周期对TC18钛合金疲劳寿命的影响[J].材料工程,2012,(2):67-71.WANG Xin,GAO Yu-kui,WANG Qiang,et al.Effect of Reshot-peening on the fatigue life of TC18titanium alloy[J].Journal of Materials Engineering,2012,(2):67-71.

[15]王欣,李四清,孟震威,等.喷丸表面覆盖率对TC4钛合金表面完整性的影响[J].航空材料学报,2013,33(3):34-38.WANG Xin,LI Si-qing,MENG Zhen-wei,et al.Influence of shot-peening coverage on surface integrity of TC4titanium alloy[J].Journal of Aeronautical Materials,2013,33(3):34-38.