ZnAl10Cu2合金在热变形过程中的球化及动态再结晶

邬小萍,李德富,郭胜利,许晓庆,胡 捷,贺金宇

(北京有色金属研究总院,北京100088)

目前,世界范围内的铜资源匮乏,致使铜原料价格越来越高。国内铜原料价格的增长更是迅速,针对当今资源缺乏和铜价格爆涨的现状,研究开发其他无铜或少铜的新型金属材料来替代铜合金材料,节约铜资源已迫在眉睫,这也成为世界各国材料工作者的共识。相比之下,世界锌资源丰富,另外,锌合金具有抗拉强度和硬度高、阻尼性好、耐磨性好、摩擦因数小、摩擦温升低、材料与制作成本低,无污染、使用寿命长以及其他一些独特的特点,作为铜合金的替代材料具有广阔的应用前景[1-3]。而高性能变形锌合金不含铅、镉等有害元素,是一种绿色环保材料,其生产工艺简单,节约能源,主要性能指标基本与铅黄铜相当,是铜合金的理想替代品。在变形锌合金中,变形锌铝合金具有良好的使用性能和工艺性能,其突出特点就是高的强度和优良的摩擦学特性,在工业领域代替铜合金具有明显的经济性。

人们对变形锌铝合金的研究是从锌铝合金具有“超塑性”这一特性开始的,目前国内外对锌铝合金的研究大多侧重于压铸及超塑性方面,对热变形行为的研究较少,孙连超等[4]研究了锌合金的物理冶金;石志强等[5]研究了Zn-5Al合金的超塑性,结果表明,其表面流动具有长程性,且对超塑变形具有协调作用;Purcek等[6],Ha等[7],Malek[8]研究了Zn-Al合金的超塑性行为。肖弦等[9,10]对Zn-2.54%Cu-0.56%Mg-0.29%Al-0.052%La-0.16Ce合金的高温变形进行了研究,采用Zener-hol-lomon模型真实描述了锌合金高温变形的流变行为。由于锌铝合金为密排六方结构,滑移系少,热变形较困难,可选择的工艺窗口较窄,如锌铝合金变形温度范围窄,变形速度低,变形抗力大,成材率低,易产生裂纹等缺陷,限制了变形锌铝合金在许多领域的应用。在金属热变形过程中,材料要经历一系列微观组织变化,这种微观组织的演变对成形过程产生重要的影响,同时在很大程度上决定了产品的宏观力学性能,通过控制热变形工艺获得组织形态、晶粒大小和分布达到最优的微观组织,是提高产品力学性能的重要手段[11-14]。因此,对锌合金热变形行为及其组织演变规律的研究是非常有意义的,这将为进一步的研究和生产实践奠定理论基础。

本工作通过等温恒应变速率压缩实验研究ZnAl10Cu2合金的热变形行为,并结合金相及扫描组织分析,研究变形温度、变形程度和应变速率对材料热变形显微组织的影响,揭示其组织演变规律及其内在机制,这对于合理选择工艺参数,控制ZnAl10Cu2合金的组织和性能,进而生产出组织和性能都符合设计要求的产品具有重要的意义。

1 实验

热压缩实验用ZnAl10Cu2合金由宁波博威集团有限公司提供,其化学成分(质量分数/%)为10Al,2Cu,其余为Zn,用线切割机从铸锭上取样,规格为φ10mm×15mm的圆柱形试样,在Gleeble-1500D热模拟试验机上进行热压缩实验,压缩前在试样两端与压头接触面上垫石墨片以减少摩擦,避免出现明显的腰鼓、侧翻等不均匀变形现象。实验温度为180,210,240,270,300℃和330℃,应 变 速 率为0.01,0.1,1,10,25s-1和30s-1,升温速率为5℃/s,保温时间为3min,热压缩完成后立即水冷至室温,以保留变形组织。

以横截面为观察面,所用腐蚀剂为铬酐,腐蚀剂的成分及配比:三氧化铬20g,硫酸钠1.5g,水100mL,腐蚀时间6s。金相观察在NEOPHOT-21大型金相显微镜上进行;采用带有 NORAN-VANTAGE-DI4105型能谱仪的JSM-840型扫描电镜对其进行二次电子(SEI)和背散射电子(BSE)分析。

2 结果及分析

2.1 ZnAl10Cu2合金铸态显微组织

图1为ZnAl10Cu2合金的铸态金相显微组织和无包晶反应的Zn-Al合金的二元相图。结合二元相图[15]发现,ZnAl10Cu2合金主要由白色的初生枝晶α1及其外围黑色的共晶(α2+β)组成。

图1 铸态ZnAl10Cu2合金光学显微组织(a)及无包晶反应的Zn-Al合金的二元相图(b)Fig.1 Optical microstructure of ZnAl10Cu2as-cast alloy(a)and the binary phase diagram of Zn-Al alloy without peritectic reaction(b)

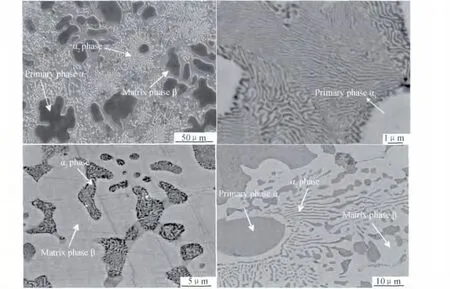

扫描组织与金相组织的衬度相反,如图2所示。研究表明黑色粗大相为初生α1相,为富Al相,是Zn在Al中形成的固溶体,灰色基体为β-Zn相,是Al在Zn中形成的固溶体,基体上的片状组织为α2相,是富Al相,α2和β组成合金的共晶组织,在放大倍数较高时发现α1和α2均为片层组织。

2.2 热变形条件对片状α2相球化的影响

图2 铸态ZnAl10Cu2合金SEM显微组织Fig.2 SEM microstructure of ZnAl10Cu2as-cast alloy

ZnAl10Cu2合金在热变形过程中,共晶中的片状α2相发生不同程度的球化与弯折,Miller等[16]认为片状球化和弯折是应力软化的原因,片状组织具有较好的抗裂纹扩展能力和高温蠕变性能,而低长径比或球状组织具有良好的塑性和疲劳性能,ZnAl10Cu2合金在合理的热变形工艺参数下,可以得到拉伸和疲劳性能良好的等轴组织。

2.2.1 应变速率对片状α2球化的影响

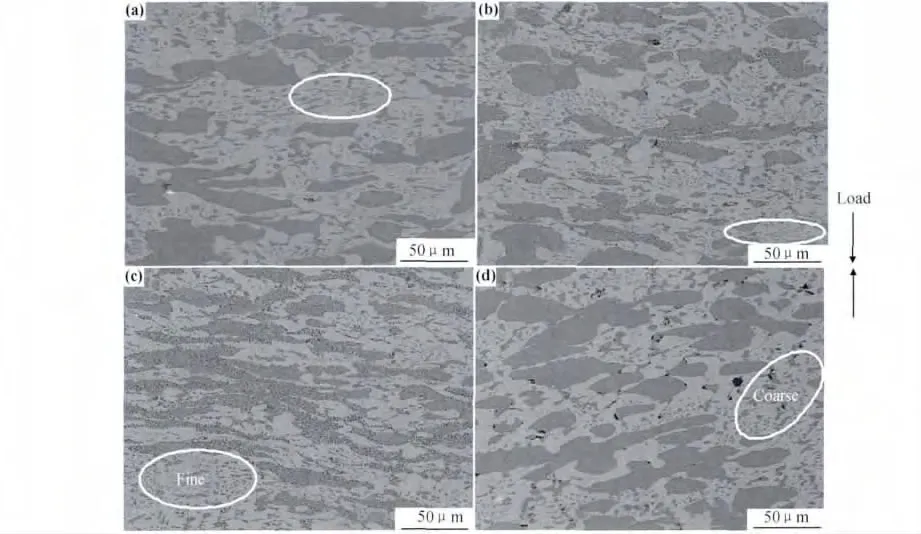

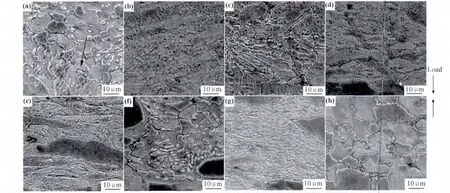

图3 变形温度270℃下不同应变速率对ZnAl10Cu2合金球化的影响(a=0.01s-1;(b)ε=0.1s-1;(c)ε=1s-1;(d)ε=25s-1 Fig.3 The effect of different strain rate on globularizing in ZnAl10Cu2alloy at deformation temperature of 270℃(a=0.01s-1;(b)ε=0.1s-1;(c)ε=1s-1;(d)ε=25s-1

图3为ZnAl10Cu2合金在变形温度270℃、不同应变速率下片状α2相的球化特征。当应变速率为0.01s-1时,片状α2相几乎完全球化,且球化后的组织细小均匀,如图3(a)中圈所示;当应变速率为0.1s-1时,大部分片状α2相已球化,球化后的组织比较粗大且呈椭球状,部分区域仍保留长条片状组织,如图3(b)箭头所示;当应变速率为1s-1时,长径比较大的片状部分只是被切断或发生弯折,没有发生明显的球化,如图3(c)箭头所示;应变速率继续增加,片状α2相被拉长或弯折趋势明显,大量片状组织被拉长后断开,出现长宽比较高的长条组织,如图3(d)箭头所示,片状组织等轴化程度较小,且球化很不均匀。

可知,应变速率更有利于片状α2相的球化,出现这样的现象主要是因为在较低的应变速率下,片状α2相有足够的时间转向最有利于变形的位置,变形更加均匀充分,球化较彻底,而在较高的应变速率(10~30s-1)下变形时,与压缩轴方向一致(垂直于金属流动方向)的片状α2相由于来不及转向,就因受力而失稳,发生弯曲(片层弯折),并且明显粗化,如图3(d)细箭头所示;而与压缩轴方向垂直的片状α2相依然保持平直,在大变形量的作用下将拉长、破碎成为平直的短片状α2相,如图3(d)粗箭头所示。

2.2.2 变形温度对片状α2球化的影响

图4为ZnAl10Cu2合金在应变速率为0.1s-1、不同变形温度下的片状α2相球化特征。可以看出,当变形温度为180℃时,与变形方向垂直的片状被拉长,但没有断开,仍保持连续状,如图4(a)所示,少量片状α2相出现了弯折及破碎的球状组织;当变形温度升高时,原始片状α2相组织出现了较明显的球化,但仍可见少量原始平直相,如图4(b)所示,片状α2相球化后并非理想的球形,而是呈椭球形;当变形温度升高到270℃时,片状α2相球化相当充分,得到细小、均匀的球状组织,如图4(c)所示,这是因为变形温度越高,可动位错越多,储存的畸变能也越大,晶界容易发生分离,同时变形温度高也能使更多滑移系的位错源启动,产生相应的滑移,这也有利于片状组织的球化。当变形温度进一步升高时,部分球状组织较为粗大,出现不均匀长大现象,如图4(d)所示。这说明变形温度越高,片状球化越快完成,且球化组织越容易聚集长大,变形温度相对较低,球化组织越细小,但球化速率较慢。

图4 应变速率0.1s-1下不同变形温度对ZnAl10Cu2合金球化的影响(a)T=180℃;(b)T=240℃;(c)T=270℃;(d)T=330℃Fig.4 The effect of different deformation temperature on globularizing in ZnAl10Cu2alloy at strain rate of 0.1s-1(a)T=180℃;(b)T=240℃;(c)T=270℃;(d)T=330℃

2.2.3 变形程度对片状α2球化的影响

图5为ZnAl10Cu2合金在变形温度240℃、应变速率0.1s-1、不同应变下的片状球化特征。可以看出,当应变为0.3时,片状α2相几乎平直完整,只有少量的片状发生了球化,如图5(a)箭头所示;当应变为0.5时,仍有部分片状组织只是发生弯折扭曲,如图5(b)所示,但大部分已经较大程度地被破碎为短条状;当应变为0.7时,片状球化较为完全,只有极少量未球化的相呈短条状分布,如图5(c)所示;当应变为1.2时,发生弯曲的竖直方向片层α2基本球化完全,水平方向的平直α2片层也分离成长宽比逐渐变小的短棒,只有局部可以观察到短条状组织,如图5(d)所示。研究表明,应变越大对片状球化的贡献越大,这是因为应变越大,储存在变形合金内的畸变能也越大,容易发生晶界分离。而应变不足时,晶内储存的变形能低,某些部位未达到新晶粒成核所需的激活能,球化程度小;另外,应变越大,因受流动应力被切断的片状α2数量越多,破碎的片状α2相数量越多,越有利于球化。

图5 变形温度240℃、应变速率0.1s-1下不同应变对ZnAl10Cu2合金球化的影响(a)ε=0.3;(b)ε=0.5;(c)ε=0.7;(d)ε=1.2 Fig.5 The effect of different strain on globularizing in ZnAl10Cu2alloy at deformation temperature of 240℃and strain rate of 0.1s-1(a)ε=0.3;(b)ε=0.5;(c)ε=0.7;(d)ε=1.2

2.3 热变形条件对动态再结晶的影响

ZnAl10Cu2合金热压缩时的另一典型组织变形特征是基体β相发生了动态再结晶,得到了细小均匀的等轴晶粒,这对其组织和性能是非常有利的。动态再结晶行为和规律的研究是制定其热加工工艺的重要环节。

2.3.1 变形温度对动态再结晶的影响

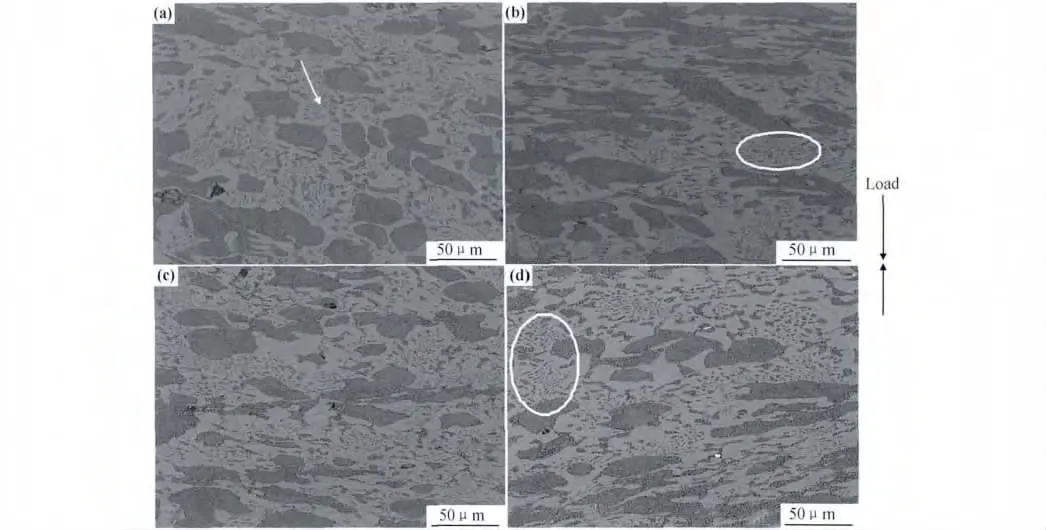

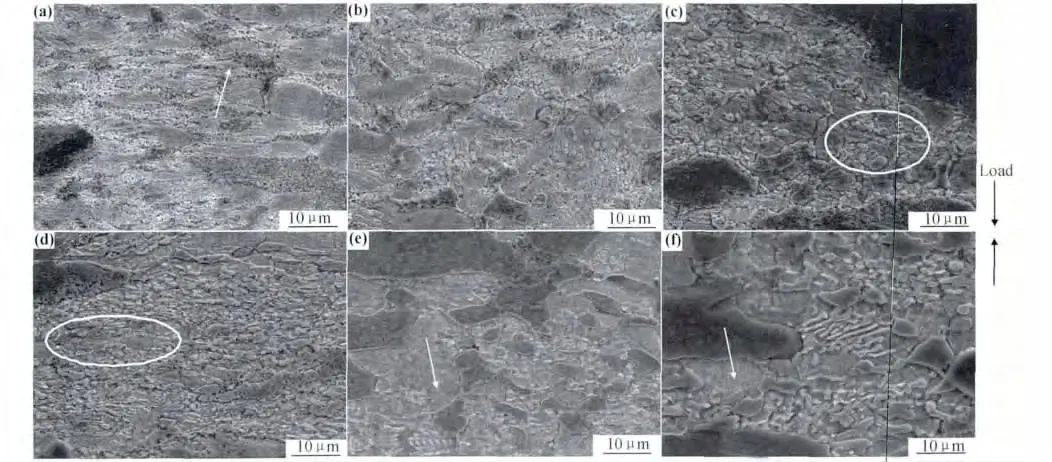

图6为ZnAl10Cu2合金在应变速率为0.1s-1、不同变形温度时的压缩试样显微组织。可以看出,当变形温度为180℃时,基体β相晶粒沿垂直于压缩方向上被拉长,如图6(a)箭头所示;当变形温度升高到240℃时,基体β相发生局部动态再结晶,如图6(c)所示;当变形温度为270℃时,被拉长且较大的晶粒基本上已被再结晶晶粒所取代,如图6(d)所示,只能看到很少的拉长晶粒。可见,变形温度的升高对动态再结晶的发生是有促进作用的。这是因为随着变形温度的升高,可以开启更多的滑移系,有利于变形的进行。同时,滑移系的增多,各滑移面上的位错在运动过程中发生交叉缠结的机率也相应地增大,形成更多的亚晶界,因此储存更多的变形能,为动态再结晶提供了有利的条件;另外,缠结的位错在外力作用下可以向其他的亚晶界迁移,从而使原亚晶界消失,而其他亚晶界角度增大,从而实现亚晶的合并长大,形成再结晶晶粒,同时,在较高的温度下,位错活动能力更强,亚晶界可以以更快的速率迁移合并,再结晶晶粒也以比较快的速率长大[17]。当变形温度进一步升高时,尽管动态再结晶晶粒完全取代了被拉长的晶粒,但是局部出现了再结晶晶粒的长大现象,如图6(e),(f)箭头所示。

2.3.2 应变速率对动态再结晶的影响

图6 应变速率0.1s-1下不同变形温度对ZnAl10Cu2合金再结晶的影响(a)T=180℃;(b)T=210℃;(c)T=240℃;(d)T=270℃;(e)T=300℃;(f)T=330℃Fig.6 The effect of different deformation temperature on dynamic recrystallization in ZnAl10Cu2alloy at strain rate of 0.1s-1(a)T=180℃;(b)T=210℃;(c)T=240℃;(d)T=270℃;(e)T=300℃;(f)T=330℃

图7 变形温度270℃下不同应变速率对ZnAl10Cu2合金再结晶的影响(a)ε=0.01s-1;(b)ε=0.1s-1;(c)ε=1s-1;(d)ε=10s-1;(e),(f)ε=25s-1;(g),(h)ε=30s-1 Fig.7 The effect of different strain rate on dynamic recrystallization in ZnAl10Cu2alloy at deformation temperature of 270℃(a)ε=0.01s-1;(b)ε=0.1s-1;(c)ε=1s-1;(d)ε=10s-1;(e),(f)ε=25s-1;(g),(h)ε=30s-1

图7为ZnAl10Cu2合金在变形温度为270℃、不同应变速率时的压缩试样显微组织。可以看出,应变速率小于1s-1时,基体β相随着应变速率的增加,再结晶晶粒更为细小均匀。当应变速率为0.01s-1时,基体β相被拉长,有极少量的细小晶粒出现,如图7(a)箭头所示,这是因为应变速率较低时,变形时间长,变形比较均匀,原子可充分扩散,位错有足够的时间来攀移和对消,不利于位错密度的累积,为动态回复提供了足够的时间,使得再结晶驱动力减小,降低了动态再结晶的形核数量,只能在某些具有高能量起伏的区域(如变形量大的区域)首先形核,再结晶形核率较低;当应变速率增加到1s-1时,动态再结晶发生较为充分,晶粒细小均匀,如图7(c)所示,这是由于变形速率较高,产生同样变形程度所需的时间短,导致部分区域位错来不及抵消和合并,位错增多,能够发生再结晶的形核区域增多,导致晶粒细化;当应变速率进一步增大时,再结晶晶粒局部更为细小,但出现了不均匀现象。在大变形区,再结晶晶粒细小,如图7(e),(g)所示,在小变形区,再结晶晶粒相对粗大,如图7(f),(h)所示,这是由于高应变速率条件下,容易造成变形不均匀,进而导致再结晶晶粒出现不均匀性,这种不均匀的组织对塑性有严重的影响。显然,从细化晶粒的角度考虑,应变速率并不是越大越好,而是控制在刚好发生完全动态再结晶程度为宜。

综上所述,片状α2相的球化、弯折及基体β相的动态再结晶是热变形过程中的主要特征,也是最重要的组织演变形式和起主导作用的流变软化机制。由于细小晶粒有利于改善ZnAl10Cu2合金的疲劳性能和断裂韧性等,因此通过控制合金的热变形条件,使合金在热变形过程中发生球化及动态再结晶,可以达到细化ZnAl10Cu2合金热变形组织,提高其综合性能的目的。

3 结论

(1)在热变形过程中,片状α2相发生了不同程度的球化和弯折。降低应变速率和提高变形温度及变形程度可以使片状α2相的破碎程度增加。当变形温度270℃、应变速率1s-1时得到细小且均匀的球状组织。

(2)基体β相在变形温度270℃、应变速率1s-1时发生了较为充分的动态再结晶,再结晶晶粒随变形温度的升高,呈先减小后增大的趋势。当应变速率小于1s-1时,动态再结晶晶粒随应变速率的增大而减小。应变速率继续增加时,动态再结晶晶粒出现了不均匀现象。

(3)通过合理地控制ZnAl10Cu2合金在热变形过程中的工艺参数,可以得到细小均匀的球化组织及动态再结晶晶粒,达到细化其热变形组织,提高综合性能的目的。

[1]胡海明.ZA27的研究进展[J].材料导报,1998,12(3):17-20.HU Hai-ming.Development of research on ZA27alloy[J].Materials Review,1998,12(3):17-20.

[2]GERVAIS E,LEVERT H.The development of a family of zinebase foundry alloys[J].AFS Transactions,1980,(3):47-52.

[3]AYIK O.Solidification and foundry studies of Zn/Al alloys[J].J Crystal Growth,1986,(79):594-602.

[4]孙连超,田荣璋.锌及锌合金物理冶金学[M].长沙:中南工业大学出版社,1994.SUN L C,TIAN R Z.Zinc and Zinc Alloys Physical Metallurgy[M].Changsha:Central South University of Technology Press,1994.

[5]石志强,叶以富,李世春,等.Zn-5Al共晶合金的表面效应对超塑变形的影响[J].机械工程材料,2003,27(1):18-21.SHI Zhi-qiang,YE Yi-fu,LI Shi-chun,et al.Surface effect and superplasticity of Zn-5Al eutectic alloy[J].Mech Eng,2003,27(1):18-21.

[6]AL-MAHARBI M,KARAMAN I,PURCEK G.Flow response of a severe plastically deformed two-phase zinc-aluminum alloy[J].Materials Science and Engineering:A,2010,527(3):518-525.

[7]HA T K,SON J R,LEE W B.Superplastic deformation of a finegrained Zn-0.3wt%Al alloy at room temperature[J].Materials Science and Engineering:A,2001,307(1-2):98-106.

[8]MALEK P.The deformation structure of the superplastic Zn-Al alloy[J].Materials Science and Engineering:A,1999,268(1-2):132-140.

[9]肖弦,周春华.锌合金热变形行为的研究[J].热加工工艺,2008,37(15):14-16.XIAO Xian,ZHOU Chun-hua.Study on hot deformation behavior of zinc based alloy[J].Hot Working Technology,2008,37(15):14-16.

[10]林高用,郑小燕,周佳,等.一种锌基合金热变形行为的试验模拟[J].机械工程材料,2007,31(7):60-65.LIN Gao-yong,ZHENG Xiao-yan,ZHOU Jia,et al.Thermocompression behavior of a zinc based alloy[J].Mech Eng,2007,31(7):60-67.

[11]GOTTSTEIN G,MARX V,SEBAALD R.Integral recrystallization modeling[J].Journal of Shanghai Jiaotong University,2000,5(1):49-57.

[12]沈昌武,杨合,孙志超,等.基于BP神经网络的TAl5钛合金本构关系建立[J].塑性工程学报,2007,14(4):101-104.SHEN Chang-wu,YANG He,SUN Zhi-chao,et al.Based on BP artificial neural network to building the constitutive relationship of TA15alloy[J].Journal of Plasticity Engineering,2007,14(4):101-104.

[13]WANG Z,ISHIKAWA T,YUKAWA N,et al.Computer simulation and control of microstructure and mechanical properties in hot forging[J].Annals of the CIRP,1999,48(1):187-190.

[14]陈石卿,焦明山.钛合金的模锻与挤压[M].北京:国防工业出版社,1982.CHEN S Q,JIAO M S.Die Forging and Squeeze of Titanium Alloys[M].Beijing:National Defence Industry Press,1982.

[15]虞觉奇,易文质,陈邦迪,等.二元合金状态图集[M].上海:上海科学技术出版社,1983.YU J Q,YI W Z,CHENG B D,et al.Atlas of Binary Alloys[M].Shanghai:Shanghai Science and Technology Press,1983.

[16]MILLER R M,BIELER T R,SEMIATN S L.Flow softening during hot working of Ti-6Al-4Vwith a lamellar colony microstructure[J].Scripta Materialia,1999,40(12):1387-1393.

[17]王火生,傅高升,王沁峰,等.热变形条件对易拉罐用铝材微观组织的影响[J].机电技术,2003,81(增刊1):284-288.WANG Huo-sheng,FU Gao-sheng,WANG Qin-feng,et al.Effects of deformation parameters on microstructure of aluminum cans[J].Mechanical Electrical Technology,2003,81(Suppl 1):284-288.