汽车车身用6000系铝合金板材微观组织与热处理工艺的研究进展

贾志宏,丁立鹏,吴赛楠,王雪丽,刘 庆,陈昌云

(1重庆大学 材料科学与工程学院,重庆400044;2西南铝业(集团)有限责任公司,重庆401326)

随着现代社会能源与环境问题的日益严峻,推进汽车轻量化发展以降低能耗、减少废气排放、提高燃油效率成为当今汽车工业发展的关键,汽车质量每减轻10%,可降低燃油消耗6%~8%,排放量下降4%[1]。铝合金由于密度低、比强度高、耐蚀性好、易加工成形且便于回收,是目前汽车轻量化的首选材料,采用铝合金取代传统钢材,可使汽车质量减少30%~40%,从而有效降低能耗、减少污染[2]。其中汽车车身板材的制作是汽车工业的精髓,汽车车身质量约占汽车总质量的30%,降低车身质量对于当前汽车工业的轻量化发展至关重要,6000系铝合金由于具有良好的综合力学性能是目前汽车车身板材发展的重点[3]。目前,国内汽车工业正处在快速发展阶段,2001~2011年10年间,我国汽车年销售量从200万量攀升至1800万量,但是目前汽车的铝化率比较低,在汽车车身用铝合金板材的研发上同国外还存在相当的差距,因而促进6000系铝合金的研发对我国汽车轻量化发展具有重要意义。

6000系铝合金是可热处理合金,其良好的综合力学性能主要是通过相应的加工及热处理工艺获得特定的微观组织结构实现的。近年来世界各国的科研工作者对6000系铝合金的组织结构及热处理工艺进行了广泛的研究。例如,采用三维原子探针(3DAP)和高分辨透射电子显微镜(HRTEM)对该合金时效早期析出相及自然时效时形成的团簇进行了研究,并分析了这些团簇对后期时效强化的影响[4-6];文献[7-10]研究了Cu,Ag等合金元素的添加对6000系铝合金时效过程中析出相演变规律的影响,为进一步优化合金成分奠定基础;文献[11-14]研究了6000系铝合金固溶处理后进行的预时效及预变形工艺对合金性能的影响,为制定合理的预处理工艺提供指导。本文结合近年来的研究成果,系统地论述了汽车车身用6000系铝合金的应用现状、组织结构、性能特点、热处理工艺及发展趋势,为6000系铝合金的进一步发展提供指导。

1 应用现状和性能特点

汽车车身铝合金板材的开发是目前汽车轻量化的关键,世界各国汽车生产商都在积极推动车身铝合金的应用。Audi公司最早在20世纪80年代开始研究铝合金车身,并于1995年推出第一代全铝合金汽车Audi A8,其自重减轻了46.8%,刚度提高了14%[15]。美国Ford公司与加拿大Alcan公司合作开发的全铝合金汽车P2000质量仅为910kg,与Ford公司的Taurus相比质量减轻了40%[1],因此铝合金在汽车车身板材上的应用具有巨大的潜力与发展前景。目前,应用在汽车车身板材上的铝合金主要有2000系(Al-Cu-Mg)、5000 系(Al-Mg)和6000 系(Al-Mg-Si)。2000系铝合金由于烘烤强度较低、耐蚀性不足,其应用仅限于车身内板;5000系铝合金具有良好的成形性和耐蚀性,但其强度较低,表面质量难以控制,主要用于车身内板等形状复杂的部位;而可热处理强化的6000系铝合金具有良好的综合性能,目前主要用在车身外板上,该合金是目前汽车车身板材的主要研究方向。

6000系铝合金具有中高等强度、良好的成形性和耐蚀性,且焊接性好,易着色,烘烤后表面质量良好,可进行热处理强化,是目前汽车轻量化的关键材料。其在T4状态(固溶淬火+自然时效)下时,屈服强度较低,具有优良的冲压成形性,在车身构件成形后进行涂装烘烤时获得时效强化,具有较高的抗凹陷性[16,17]。6000系铝合金已经在汽车车身外板得到了广泛的应用,如车顶盖、后行李箱盖、发动机盖板及车门等。

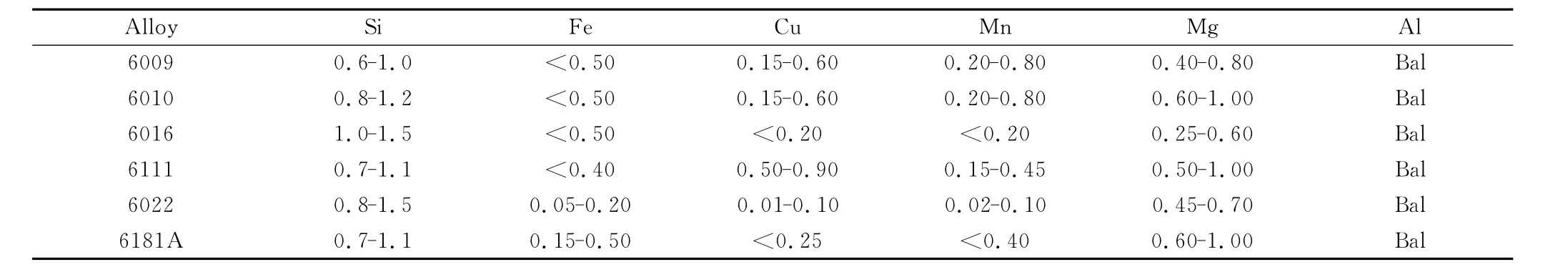

国际上使用较多的车身用6000系铝合金板材主要有6009,6010,6016,6111和6022等合金,其中,美国汽车生产商主要采用高Cu的6111合金,而欧洲广泛采用低Cu的6016合金[18]。6111合金具有良好的烘烤硬化性,其烤漆后强度较高,但存在成形性偏低,且对丝状腐蚀较为敏感等问题;而6016合金具有较高的成形性和耐蚀性,但烤漆后强度偏低,抗凹陷性不足。针对6111合金的成形性和耐蚀性较低等问题,Alcoa公司降低了合金中Cu、Fe、Mn的含量,并适当降低Mg/Si比,开发出了6022合金,该合金不仅具有较高的成形性、耐蚀性和表面质量,且烘烤强化后能获得较高的屈服强度,可用作车身外板和内板,其6022-T4E29(为Alcoa内部热处理)已经专利化并投入工业化生产[19]。此外,新开发的6181A合金具有比6016更高的屈服强度,且能够有效提高合金的回收性,可用于替代5182和5754合金用作车身内板[20]。表1为6000系汽车车身板铝合金的化学成分[21],表2为其力学性能[22]。

表1 车身板用6000系铝合金的化学成分(质量分数/%)[21]Table1 Chemical composition of 6000series aluminum alloys for automotive sheets(mass fraction/%)[21]

表2 车身板用6000系铝合金的力学性能[22]Table2 Mechanical properties of 6000series aluminum alloys for automotive sheet[22]

2 时效析出特征与微合金化

合金的性能主要取决于其微观结构,控制合金的晶粒尺寸、形貌、取向,尤其是第二相颗粒等都会对其性能产生重要影响。6000系铝合金主要通过热处理过程中形成的纳米析出相使合金得到强化,深入研究纳米析出相的演变规律对于指导合理热处理工艺的制定具有重要意义。

2.1 时效析出序列

6000系铝合金属 Al-Mg-Si基合金,Mg2Si是该合金的主要强化相,由于Mg2Si在铝基体的固溶度随温度的下降而降低,使得该合金具有明显的时效硬化效果,因此,6000系铝合金可以通过热处理操作调控弥散析出的第二相使合金得到强化。一般认为Al-Mg-Si合金的析出序列[23]为SSSS→ 团簇 → GP(Guinier-Preston)区→β″→β′,U1,U2,B′→β,Si。

由于时效早期析出相尺寸较小,且与基体完全共格,在透射电镜下很难探测到,因此,目前对时效早期的析出相演化还没有统一的认识。在时效最初期形成的是原子团簇,团簇是溶质原子与空位相互作用聚集形成的小区域,尺寸大约在1~2nm,与基体完全共格[8,24]。团簇一般可分为团簇1和团簇2,合金室温停放时会形成团簇1,通常认为是该合金产生自然时效的根源,会对随后的烘烤硬化产生抑制作用,导致合金强度降低;而在高温下形成的团簇2在烤漆时能很容易转化为β″,从而增加合金的烘烤强度[11]。Chang等[25]通过对合金进行低温DSC测试提出,在自然时效最初1h内形成团簇0和团簇1,自然时效1h至2周内会形成团簇2,但室温形成的团簇2不能充当β″形核的地点,这可能是由于它与高温时形成的团簇2结构不同或其他因素的影响,如空位的密度和可移动性。目前,对团簇0还没有清晰的认识,团簇0是否为团簇1的过渡阶段还无法证实。GP区一般指时效早期形成的析出相,其在原子团簇上形核并经过有序化形成,根据合金成分的变化,其形状可能呈球状[26]、板状[27]或针状[28]。Chen等[29]对时效初期的GP区演化进行了深入的研究,认为时效早期主要的析出相为针状的initial-β″,其铝含量较高,与基体完全共格,最主要的特征是具有沿铝基体〈100〉方向生长的Si2原子柱,在随后转变过程中该原子柱保持不变,而通过Mg/Si原子取代Al原子和原子的位移形成pre-β″,并最终转化为β″。

亚稳相β″是合金峰值时效时最主要的强化相,呈针状,沿〈100〉方向生长,与基体半共格,具有C心单斜结构,β″的成分最初认为是 Mg5Si6,而后期的研究结果证实β″中含有20%的Al,Mg/Si比为1.1,其成分应为Mg5Al2Si4[30,31];β′在过时效时产生,会导致合金强度降低,其形状呈棒状,具有HCP结构,仅在c轴方向与基体共格[32];合金中含有过剩Si时,过时效阶段还会出现U1,U2,B′相,这三种相也被称为type A,type B,type C。通常认为type B与β′首先析出,随后type A形成,type B与β′逐渐消失,并有少量type C非均匀析出,当β和Si出现后,type A随之消失[33];β(Mg2Si)为平衡相,Mg/Si为1.73,呈圆片状或块状,具有面心立方(CaF2型)结构,由于β尺寸已达到微米级,且与基体完全失去共格关系,因而,其强化能力最低[34]。这些析出相的共同特征是,都有沿铝基体〈100〉方向生长的Si2原子柱,Si2原子柱构成稳定的骨架,而原子柱内合金元素的变化构成了不同的亚稳相[35]。目前,关于β′,U1,U2,B′和β等中后期相到底是由先驱相转变而来还是从基体中形核还尚未认识清楚。表3为Al-Mg-Si合金中主要析出相的晶体结构数据。

表3 Al-Mg-Si合金中已知析出相的晶体结构Table3 Crystal structure of known precipitation phases in the Al-Mg-Si alloy

2.2 析出强化机制

合金时效过程中析出的弥散分布第二相与位错相互作用产生的强化称为析出强化,这些析出相本身及其引起的应变应力场都是位错运动的有效障碍。根据位错理论,当位错与析出相发生相互作用时,因析出相的形貌、尺寸、体积分数以及与基体的错配度、取向的不同,位错可能以切过机制通过析出相,也可能以绕过机制通过。当析出相尺寸很小且与基体共格时,位错主要以切过机制通过析出相。切过机制产生的强化主要有弹性共格强化、表面强化、层错强化、有序强化和模量强化,其强化效应随颗粒尺寸的增加而上升[36]。当析出相逐渐长大粗化到一定尺寸时,位错将不能切过析出相,而采用绕过机制通过析出相,并形成包围析出相的位错环,这一过程显然需要较大的外应力,该机制也称为Orowan机制[37]。先前的析出强化理论主要针对球状析出相,而6000系铝合金中合金的强化相主要为针状的β″和棒状的β′。Nie等[38]对Orowan机制进行了修正,证实位错不能切过的棒状析出相将产生比相同体积的球状析出相更大的强化作用。

一般认为,6000系铝合金在过时效之前以切过机制强化,而合金过时效后主要以绕过机制强化。合金时效初期形成的团簇及GP区尺寸非常小,且与基体完全共格,位错以切过机制强化合金;峰值时效形成的β″虽然仅在c轴方向与基体共格,但其尺寸较小,位错仍然以切过机制强化合金[39]。Teichmann等[40]对过时效时出现的β′的强化机制进行了研究,认为β′在形成初期也主要以切过机制强化,随着β′继续长大,当其长度大于15nm时,其强化机制由切过机制转变为绕过机制,导致合金的强度下降;Poole等[41]对6111合金的强化机理进行研究,发现Q′相(四元Q相的前驱相)尺寸达到2.5~3nm时,位错强化由切过机制转变为绕过机制;平衡相β由于与基体非共格,且其尺寸已经达到微米级,位错以绕过机制强化,此时合金的强化作用最低。

2.3 微合金化

2.3.1 Mg,Si

Mg,Si是6000系铝合金中最主要的合金元素,它们可构成强化相 Mg2Si,其 Mg/Si比为1.73,主要通过时效过程中析出Mg2Si的亚稳相产生强化作用,通过特定的热处理工艺调控这些亚稳相的种类、尺寸、形貌和分布可有效控制合金的性能。平衡态合金中随着Mg2Si含量的增加,时效时β″相密度增大且其分布更加均匀,使得合金的强度增加。但工业上使用的6000系铝合金通常很难实现平衡的Mg/Si比,合金中含过剩Si时通常不会改变析出序列及亚稳相的结构和晶格参数,但能通过改变亚稳相的Mg/Si、尺寸、数密度、分布及稳定性影响合金的性能,Si过剩可促进β″的大量析出,且β″分布更加均匀,同时显微组织得到细化,使合金具有较高的强度,但Si原子由于易在晶界上偏聚会增加合金晶间腐蚀的敏感性[42]。Mg过剩时会降低Mg2Si在基体中的固溶度,使Mg2Si从基体析出,这些析出相由于容易长大粗化,会导致合金时效强化能力不足,降低合金的烘烤强度与成形性,但过剩Mg能够提高合金的耐蚀性和可焊性[43]。因此,合理调节合金中的Mg和Si含量对于控制6000系铝合金性能至关重要。由于对强度要求较高,目前工业上使用的汽车车身板铝合金通常含有过剩Si。

2.3.2 Cu

合金中添加少量的Cu时,不仅能够产生一定的固溶强化作用,而且Cu可以通过改变合金的析出序列加速析出动力学,促进形核,产生更为细小弥散的析出相,从而增大合金烘烤后的屈服强度[17]。一般认为Al-Mg-Si-Cu合金的析出序列[44]为:SSSS→团簇→GP区→β″→L/S/C,QP,QC,β′,Q′→Q,Si。

Al-Mg-Si-Cu合金的析出相种类较多,且析出序列较为复杂,其析出相演化规律还没有清楚的认识。Cu的加入使合金时效后期会出现Al-Mg-Si合金中不会出现的四元 Q相(AlxCu2Mg12-xSix),Cu含量较高时甚至还会出现θ(CuAl2)和S(Al2CuMg)相[15]。其中Q′是Q的亚稳相,呈典型的板条形貌,为HCP结构,在基体的(001)Al面上沿〈510〉Al方向生长[8]。Marioara等[7]对L,S,C进行了详细的研究,认为这3种相在峰值时效析出,为Q′的先驱相,一般认为C相由L相粗化形成,C相再转化为Q′和Q相。Cayron等[45]在Al-Cu-Mg-Ag复合材料中发现了Q,QP,QC等相,并将这一发现推广到6000系铝合金中。QP通常在峰值时效时出现,QC则出现在过时效阶段,其演变序列认为是QP→QC→B′(Q′)→Q,但目前并没有在铝基体中发现均匀析出QP,QC的报道。Q为平衡相,具有HCP结构,常常在晶界处呈圆形或椭圆形析出,其化学成分可能是 Al5Cu2Mg8Si6,Al3Cu2Mg9Si7或Al4Cu2Mg8Si7等,Q相与Q′相的点阵参数相似,但Q′与基体错配度更小[46]。合金时效过程中析出的Q 相的亚稳相 L,S,C,Q′将与β″,β′等共同产生强化作用,使该合金具有较高的烘烤强度。由于Al-Mg-Si-Cu合金中的早期析出相 L,S等相内部晶格排列处于无序状态,目前的微观表征手段还无法对其原子排列和成分进行准确测定,因而,目前对含Cu合金的早期析出相研究还处于猜测阶段。表4为Al-Mg-Si-Cu合金中已知的含Cu析出相的晶体结构。

表4 Al-Mg-Si-Cu合金中已知析出相的晶体结构Table4 Crystal structure of known precipitation phases in the Al-Mg-Si-Cu alloy

添加Cu不仅可以加速烘烤硬化速率,还可以通过提高室温时原子团簇形成的激活能,抑制团簇1的形成,降低自然时效的有害作用[47]。但是Cu含量较高时,会导致合金T4态屈服强度过高,降低合金的成形性。此外,烘烤过程中形成Q相的亚稳相由于易在晶界上偏聚,会对合金耐蚀性和焊接性造成不利影响。因此,6000系铝合金需要合理地控制含Cu量以使其获得最佳的性能。

2.3.3 Mn,Cr

合金中含有微量的Mn,Cr等过渡元素时会在均匀化退火过程中形成Al12Mn3Si及Al12Mg2Cr等弥散相。这些弥散相呈球状或棒状,尺寸大约为100~200nm,具有较高的密度和热稳定性,能够有效提高合金的再结晶温度,抑制合金固溶过程中的回复、再结晶和晶粒长大过程,其不仅能为强化相的析出提供形核点,还能起到细化晶粒、均匀变形的作用,因而弥散相能同时提高合金的强度和塑性[48,49]。但是,Mn和Cr含量过高时会形成粗大且硬脆的第二相Al6Mn及Al7Cr,其不仅会降低合金的成形性,而且会对合金的表面质量造成损害。

2.3.4 Fe

铝合金在冶炼过程中不可避免会残留一定量的Fe,由于Fe在铝基体中的固溶度非常低,会与基体中Al,Si,Mn等反应形成多种金属间化合物。这些含Fe相对合金性能的影响主要取决于其种类、尺寸和密度。α-AlFeSi和β-AlFeSi是6000系合金中存在的两种主要的含Fe相。片层状的β-AlFeSi容易在塑性变形时引发局部裂纹,降低合金的强度和塑性,并且会损害合金的表面质量;而球状的α-AlFeSi对合金性能影响较小。因此,促进合金中α-AlFeSi相的形成有利于提高合金的性能[50]。合金中添加一定量的Mn能够促进均匀化退火过程中β-AlFeSi相转化为α-AlFeMnSi相,从而降低Fe的有害作用[51]。

2.3.5 Ag

Ag由于能有效提高6000系铝合金的屈服强度、硬度和伸长率而受到人们的广泛关注。与Cu相似,Ag能在时效过程中溶入到析出相中,降低β″形核的激活能,从而促进β″的析出,加速合金烘烤速率与峰值强度[9]。此外,还能形成与Q′相似的四元析出相Q[52]Ag。与Cu相比,Ag与Al的原子半径差很小,固溶在铝基体中的Ag产生的晶格畸变小,对合金T4态的成形性影响不大[53],因此,添加微量的Ag对于6000系铝合金性能的提高具有非常积极的意义。

2.4 固溶后再结晶织构

6000系铸态铝合金均匀化退火后需要经过热轧和冷轧操作得到板材,板材在随后的固溶处理过程中合金内的第二相逐渐溶解,形成过饱和固溶体,同时变形晶粒发生再结晶,形成等轴、无畸变的再结晶晶粒。合金再结晶后,冷轧板的形变织构β-fiber(包括copper,S和brass织构)开始转化为再结晶织构,主要包括cube{001}〈100〉,cubeND{001}〈310〉以及一定量的R{124}〈211〉和P{011}〈122〉织构[21],其中cube织构占主导,具有明显的散漫和旋转倾向,其形成主要与塑性应变区内的cube带有关,cube带中的cube晶核可形核长大形成cube晶粒,此外,非cube晶核内的cube亚晶粒也能形核长大成为cube晶粒[54],cube织构由于与周围的β-fiber织构满足近似40°〈111〉关系,因而其生长得到极大促进。R{124}〈211〉在6000系铝合金通常很难观察到,其与轧制织构S比较相似,一般是在晶界处通过应变诱发界面迁移(Strain-Induced Boundary Migration,SIBM)机制或原位再结晶形成[55]。

6000系铝合金中存在的第二相颗粒会对再结晶织构产生强烈影响,颗粒尺寸大于1μm的第二相能够为再结晶提供形核地点,通过粒子激发形核(Particle Stimulated Nucleation,PSN)促进再结晶,产生非常弱甚至任意的织构,同时形成一定量的cubeND{001}〈310〉和P{011}〈122〉织构;而颗粒尺寸小于1μm 的弥散相会对晶界移动产生很强的Zener钉扎,强烈抑制PSN形核机制。由于cube晶粒相对于其他晶粒具有较大的尺寸和低的界面能,受钉扎影响小,因而,再结晶后cube织构明显增强,而其他织构则相对减弱[56]。一般来说,6000系铝合金的再结晶织构是由cube带形核晶粒和PSN形核晶粒相互作用决定,通过合理调节合金中弥散相的尺寸、体积分数和分布能够影响PSN形核,从而有效控制合金的再结晶织构。合金固溶处理后的再结晶晶粒尺寸、形貌、分布以及织构都会对T4态合金的成形性产生重要影响,若板材中出现强烈织构,会使合金出现各向异性,导致板材的强度和成形性降低,且烘烤后板材表面易形成明显的刷漆线,严重损害板材的表面质量[57]。通过优化合金的成分、加工及热处理工艺能够有效调节合金的再结晶织构,使合金获得较高的成形性和表面质量。

3 热处理工艺

为满足工业上的需求,需要对6000系合金进行一系列的热处理操作以提高合金的性能。通常,首先将轧制后板材加热至高温进行固溶处理,并淬火到室温得到过饱和固溶体,即T4态合金。T4态合金在室温下储存一段时间后运输到汽车装配厂进行冲压成形,再经过组装、焊接、胶结等操作,得到汽车车身构件。最后,对其进行涂装烘烤产生时效强化,使车身获得良好的抗凹陷性。

3.1 固溶

铝合金的固溶加热温度原则上根据相图中低熔点共晶温度和合金溶解度曲线温度来确定,加热温度高于合金溶解度曲线温度时,合金内的第二相才能充分溶解,但加热温度又必须低于合金的共晶温度(即过烧温度),否则合金内部将开始熔化,即出现过烧现象。6000系铝合金的固溶处理温度一般为500~570℃,且随着合金元素含量的增加,溶质完全固溶所需的温度上升,但合金过烧温度降低,使可供选择的温度范围变窄[58]。合金的固溶时间应该保证强化相能够充分溶解到基体中,其具体时间的选择与合金的组织状态、断面尺寸、加热条件、介质及装炉量有关。合金固溶处理后,晶内粗大的Mg2Si以及部分Q相溶解到基体中,同时,变形晶粒发生再结晶,形成等轴状晶粒,因而固溶处理后合金不仅得到了较强的固溶强化,而且保持了较高的塑性,使合金淬火后具有较高的成形性[59]。

合金固溶处理后必须立即进行淬火形成过饱和固溶体,以防止强化相的析出,其中淬火速率的选择会对T4态合金性能产生重要影响。若淬火速率过慢,淬火过程中会有一定量的团簇从基体中析出,导致固溶体的过饱和度降低,从而对T4态合金成形性造成不利影响,并且会导致合金时效过程中在晶界和弥散相处形成粗大的第二相,甚至出现晶间无析出带(Precipitate-Free Zone,PFZ),从而严重影响合金的断裂韧性及耐蚀性[60];但淬火速率过快时,会增大合金的残余应力和残余变形。影响合金的强度和韧性,因而选择合理的淬火速率对于铝合金热处理工艺非常关键[61]。对于6000系铝合金一般可以采用快速的水淬,以最大限度的提高合金的时效强化能力,淬火后可以通过预拉伸处理降低残余应力。

3.2 时效

6000系铝合金一般在车身构件成形后通过涂装烘烤过程产生时效强化,使合金获得较高的屈服强度。汽车车身板材的涂装烘烤包括一系列油漆固化过程,主要有180~190℃、10~20min的电泳涂装,160~170℃、15~20min的中涂层烘烤和130~140℃、15~25min的面漆烘烤,其大致相当于170~180℃、20~30min的人工时效处理[62]。但这种低温短时烤漆工艺难以充分发挥铝合金的时效硬化潜力,如6111合金在175℃时效时至少需要保温8h才能达到峰值强度;6111-T4板材在这一烘烤工艺下,屈服强度仅能提高20MPa[63],难以满足工业上的需求,因而提高烘烤硬化速率对于合金的热处理强化至关重要。

该系合金板材固溶处理后通常需要在室温下储存一段时间才能进行加工成形。在此阶段,过饱和固溶体中的Mg,Si原子会聚集形成团簇产生自然时效,使T4态屈服强度提高,从而降低合金的成形性[64]。目前,对自然时效机理尚未认识清楚,其过程远比人们预想的复杂,Banhart等[65]采用正电子湮没寿命谱(Positron Annihilation Lifetime Spectroscopy,PALS)技术对6000系铝合金的自然时效进行研究,认为自然时效至少可分为5个阶段,包括空位的扩散、Mg和Si原子的聚集及有序化等一系列过程。一般认为,室温时形成的团簇1是导致自然时效的根源,团簇1具有较高的稳定性,且它的形成会降低基体中溶质原子和空位的浓度,使合金在烤漆强化时β″难以析出,降低了合金的烘烤强化效应,从而对合金的性能产生不良影响[66]。因此,降低合金自然时效的有害作用也是目前亟待解决的问题。

目前工业上有多种方法可以抑制自然时效的有害作用,如添加Cu不仅能够加速时效硬化速率,而且能够有效地抑制自然时效,但Cu含量增大会降低合金的成形性和耐蚀性。此外,合金淬火后采用预时效或预变形等预处理工艺可以抑制或缓解自然时效,目前该工艺在工业生产中受到了极大的关注。

3.2.1 预时效

对淬火后合金进行预时效处理是目前广泛采用的降低合金自然时效和提高烘烤硬化速率的有效方法。相关实验证实[67],对合金进行高于100℃预时效时,合金中Mg和Si原子会聚集形成团簇2,团簇2与自然时效形成的团簇1相比,强化作用较弱,但其 Mg/Si接近于1,与β″相似,可以充当β″的形核点。此外,预时效形成的团簇2能降低基体的过饱和度,抑制室温停放时团簇1的形成,从而减轻自然时效产生的有害影响,使合金获得相对低的屈服强度,而在后续烘烤硬化时团簇2能够很容易地转化为β″,促进β″大量析出,使合金获得较高的烘烤强度[68]。但较高温度下长时间预时效会增大T4态合金的屈服强度,对合金的成形性不利,因此固溶后进行140~180℃、小于10min预时效对于6000系铝合金性能的提高较为有利[69]。当对合金进行70~90℃低温预时效时,需要进行6~8h的预时效处理才能达到相似的效果,由于该温度下预时效工艺更容易控制,且成卷的板材需要长时间处理以保证内外温度均匀,因而,低温预时效目前更受工业生产的亲睐。目前,6016合金的T4P工艺(固溶淬火+预时效+自然时效)已经在汽车工业上获得广泛应用,其不仅能获得相对低的T4态屈服强度,而且能较大限度地提高合金的烘烤强度。

3.2.2 预变形

对淬火后合金进行预变形也是提高合金析出动力学的重要手段之一。预变形后合金中会产生大量位错,这些位错不仅能通过产生加工硬化提高合金T4态屈服强度,而且会对合金的时效析出产生重要影响[70]。首先,位错会吸收淬火后合金中的过饱和空位,而过饱和空位对于团簇的形成是非常重要的,因此,基体内过饱和空位的减少能够抑制T4态合金中团簇1的析出,降低合金的自然时效,同时促进烘烤强化时β″的析出[12]。此外,位错还能为GP区的形成提供非均匀形核位置,并通过为Mg和Si原子提供通道扩散加速烘烤过程中GP区向β″的转变,从而有效提高合金的烘烤硬化速率,增加合金的烘烤强度,且随着预变形的增大,合金烘烤强度提高[71]。但是预变形会增大T4态合金的屈服强度,对合金的成形性产生不利影响[72],因而提高T4态合金的成形性是预变形工艺需要解决的重要问题。

目前单纯采用预变形或预时效工艺在提高合金的烘烤强度上还存在一定限制。研究表明[73],将预变形和预时效结合起来,即对固溶后的合金先进行预变形,然后预时效处理,能够更加显著的提高合金的烘烤强度。预时效前的预变形可以进一步抑制自然时效,而预时效可以降低预变形引起的加工硬化,因而,合金在室温的自然时效明显降低,同时,合金的烘烤硬化性得到进一步增强,使合金获得了比单纯进行预变形或预时效更高的烘烤强度[74]。实验证明[12],6022合金进行2%的预变形+70℃/60min预时效后,T4态屈服强度为140MPa,烘烤后屈服强度可达到230MPa,能够很好地满足合金成形性和抗凹陷性的要求。

4 结束语

近年来,人们结合三维原子探针、球差校正透射电镜等先进显微表征技术与第一性原理、分子动力学等计算方法,对时效早期析出相与自然时效时的原子团簇进行了深入研究,将6000系铝合金微观析出相的研究推向了纳米尺度和原子尺度。同时,人们对合金淬火后的预时效及预变形等工艺进行了广泛的研究,进一步提高了合金的成形性及烘烤硬化性。但是该系合金在汽车工业上依然难以获得大规模应用,其根本原因在于人们对该合金析出相的结构演变规律及其与合金性能的本征关系认识不清。目前,人们对时效早期析出相及团簇还没有统一的认识,自然时效的根源并未解释清楚,且当前的热处理工艺依然难以使合金同时获得良好的成形性及烘烤硬化性,相对于钢板,该系合金的成形性较低,冲压时易产生裂纹和褶皱,此外,铝合金板材的高成本也限制了其大规模应用[75]。

针对铝合金存在的以上问题,首先,可以考虑改进熔铸技术,优化板材的制备工艺,提高铝合金的可回收性,使铝合金板材的成本降低。为了进一步提高6000系铝合金的性能,需要从四个方面开展研究:(1)结合先进的显微表征手段及第一性原理等计算方法,研究6000系铝合金时效过程中的析出相结构特点及其动态演化规律,揭示析出相与合金性能的本征关系,研究合金在加工成形和热处理过程中的织构演化及其对合金性能的影响,为设计合理的热处理工艺奠定基础;(2)分析各个合金元素在热处理过程中的相互作用及其对合金强化作用的影响,研究Mg,Si原子比和Cu含量的最佳组合,合理调节合金中Mn,Cr等过渡族元素含量,并考虑向合金中添加微量的Ag及稀土元素,使合金获得尽可能多的有利析出相,同时抑制不利析出相,实现更加理想的强化效果;(3)结合6000系铝合金在不同条件下的析出特点,改进合金的热处理工艺,进一步深入研究对合金淬火后各种预处理对合金析出行为的影响,从而有效提高合金的成形性和烘烤硬化性;(4)改进加工成形工艺。

目前,国外产6000系铝合金板材在汽车上已有一定规模应用,并且用量逐渐增加。我国一些先进汽车企业也在尝试自制汽车覆盖件的铝合金化,但由于没有成熟的国产铝合金板材,从国外购买的铝合金板材成本较高,限制了国产汽车对铝合金板材的规模化应用。因此,加速开发具有我国自主知识产权的车身板铝合金,促进国产汽车的轻量化发展,是推进我国从汽车大国跨越到汽车强国的必由之路。

[1]MILLERA W S,ZHUANG L,BOTTEMA J,et al.Recent development in aluminium alloys for the automotive industry[J].Materials Science and Engineering:A,2000,280(1):37-49.

[2]HUNG N,MARION M.Improved formability of aluminum alloys using laser induced hardening of tailored heat treated blanks[J].Physics Procedia,2012,39:318-326.

[3]DAVIDKOV A,PETROV R H,BLIZNUK V,et al.Microstructure and hemming properties of AA6016aluminum alloy sheets[J].Key Engineering Materials,2011,465:451-454.

[4]ROMETSCH P A,CAO L F,XIONG X Y,et al.Atom probe analysis of early-stage strengthening behaviour in an Al-Mg-Si-Cu alloy[J].Ultramicroscopy,2011,111(6):690-694.

[5]CAO L,ROMETSCH P A,RCOUPE M J.Clustering behaviour in an Al-Mg-Si-Cu alloy during natural ageing and subsequent under-ageing[J].Materials Science and Engineering:A,2013,559(1):257-261.

[6]SEYEDREZAI H,GREBENNIKOV D,MASCHER P,et al.Study of the early stages of clustering in Al-Mg-Si alloys using the electrical resistivity measurements[J].Materials Science and Engineering:A,2009,525(1-2):186-191.

[7]MARIOARA C D,ANDERSEN S J,STENE T N,et al.The effect of Cu on precipitation in Al-Mg-Si alloys[J].Philosophical Magazine,2007,87(23):3385-3413.

[8]TORSAETER M,LEFEBVRE W,MARIOARA C D,et al.Study of intergrown L and Q′precipitates in Al-Mg-Si-Cu alloys[J].Scripta Materialia,2011,64(9):817-820.

[9]KIM J,MARIOARA C D,HOLMESTAD R,et al.Effects of Cu and Ag additions on age-hardening behavior during multi-step aging in Al-Mg-Si alloys[J].Materials Science and Engineering:A,2013,560(10):154-162.

[10]TORSAETER M,EHLERS F J H,MARIOARA C D,et al.Applying precipitate-host lattice coherency for compositional determination of precipitates in Al-Mg-Si-Cu alloys[J].Philosophical Magazine,2012,92(31):3833-3856.

[11]SERIZAWA A,HIROSAWA S,SATO T.Three-dimensional atom probe characterization of nanoclusters responsible for multistep aging behavior of an Al-Mg-Si alloy[J].Metallurgical and Materials Transactions A,2008,39(2):243-251.

[12]TEICHMANN K,MARIOARA C D,ANDERSEN S J,et al.The effect of preaging deformation on the precipitation behavior of an Al-Mg-Si alloy[J].Metallurgical and Materials Transactions A,2012,43(11):4006-4014.

[13]SHEN C H.Pre-treatment to improve the bake-hardening re-sponse in the naturally aged Al-Mg-Si alloy[J].Journal of Materials Science and Technology,2011,27(3):205-212.

[14]MASUDA T,TAKAKI Y,SAKURAI T,et al.Combined effect of pre-straining and pre-aging on bake-hardening behavior of an Al-0.6mass%Mg-1.0mass%Si alloy[J].Materials Transactions,2010,51(2):325-332.

[15]FRIDLYANDER I N,SISTE V G,GRUSHKO O E,et al.Aluminium alloys promising materials[J].Metal Science and Heat Treatment,2002,44(9-10):365-370.

[16]TAKEO S.The latest trends in aluminum alloy sheets for automotive body panels[J].Kobelco Technology Review,2008,(28):22-28.

[17]MUKHOPADHYAY P.Alloy designation,processing,and use of AA6XXX series aluminium alloys[J].ISRN Metallurgy,2012,2012:1-15.

[18]PEROVIC A,PEROVIC D D,WEATHERLY G C,et al.Precipitation in aluminium alloys AA6111and AA6016[J].Scripta Materialia,1999,41(9):703-708.

[19]KAMAT R G,BUTLERUTLER J F,MURTHA S J,et al.Alloy 6022-T4E29for automotive sheet applications[J].Materials Science Forum,2002,396-402:1591-1596.

[20]CAO L,ROMATSCH P A,COUPER M J.Effect of pre-ageing and natural ageing on the paint bake response of alloy AA6181A[J].Materials Science and Engineering:A,2013,571(1):77-82.

[21]ENGLER O,HIRSCH J.Texture control by thermomechanical processing of AA6xxx Al-Mg-Si sheet alloys for automotive applications—a review[J].Materials Science and Engineering:A,2002,336(1-2):249-262.

[22]DAVIES G.Materials for Automobile Bodies[M].Oxford:Butterworth-Heinemann Ltd,2003.89-90.

[23]MARIOARA C D,ANDERSEN S J,ZANDBERGEN H W,et al.The influence of alloy composition on precipitates of the Al-Mg-Si system[J].Metallurgical and Materials Transactions A,2005,36(3):691-702.

[24]KOVÁCS I,LENDVAI J,NAGY E.The mechanism of clustering in supersaturated solid solutions of A1-Mg2Si alloys[J].Acta Metallurgica,1972,20(7):975-983.

[25]CHANG C S T,BANHART J.Low-temperature differential scanning calorimetry of an Al-Mg-Si alloy[J].Metallurgical and Materials Transactions A,2011,42(7):1960-1964.

[26]MURAYAMA M,HONO K,MIAO W F,et al.The effect of Cu additions on the precipitation kinetics in an Al-Mg-Si alloy with excess Si[J].Metallurgical and Materials Transactions A,2001,32(2):239-246.

[27]MATSUDA K,IKENO S,GAMADA H,et al.High-resolution electron microscopy on the structure of guinier-preston zones in an Al-1.6mass Pct Mg2Si alloy[J].Metallurgical and Materials Transactions A,1998,29(4):1161-1167.

[28]MARIOARA C D,ANDERSEN S J,JANSEN J,et al.Atomic model for GP-zones in a 6082Al-Mg-Si system[J].Acta Materialia,2001,49(2):321-328.

[29]CHEN J H,COSTAN E,HUIS M,et al.Atomic pillar-based nanoprecipitates strengthen AlMgSi alloys[J].Science,2006,312(5772):416-419.

[30]HASTING H S,FROSETH A G,ANDERSEN S J,et al.Composition ofβ″precipitates in Al-Mg-Si alloys by atom probe tomography and first principles calculations[J].Journal of Applied Physics,2009,106(12):123527.

[31]ZANDBERGEN H W.Structure determination of Mg5Si6particles in Al by dymamic electron diffraction studies[J].Science,1997,277(5330):1221-1225.

[32]VISSER R,HUIS M A,JANSEN J,et al.The crystal structure of theβ′phase in Al-Mg-Si alloys[J].Acta Materialia,2007,55(11):3815-3823.

[33]MATSUDA K,SAKAGUCHI Y,MIYATA Y,et al.Precipitation sequence of various kinds of metastable phases in Al-1.0mass%Mg2Si-0.4mass%Si alloy[J].Journal of Materials Science,2000,35(1):179-189.

[34]EDWARDS G A,STILLE K,DUNLOP G L,et al.The precipitation sequence in Al-Mg-Si alloys[J].Acta Materialia,1998,46(11):3893-3904.

[35]陈江华,刘春辉.AlMgSi(Cu)合金中纳米析出相的结构演变[J].中国有色金属学报,2011,21(10):2352-2360.CHEN J H,LIU C H.Microstructure evolution of precipitates in AlMgSi(Cu)alloys[J].The Chinese Journal of Nonferrous Metals,2011,21(10):2352-2360.

[36]ARDELL A J.Precipitation hardening[J].Metallurgical Transactions A,1985,16(12):2131-2165.

[37]OROWAN E.Symposium on Internal Stresses in Metals and Alloys[M].London:Institute of Metals,1948.451-453.

[38]NIE J F,MUDDLE B C,POLMEAR I J.The effect of precipitate shape and orientation on dispersion strengthening in high strength aluminium alloys[J].Materials Science Forum,1996,217-222:1257-1262.

[39]SERIZAWA A,SATO T,POOLE W J.The characterization of dislocation-nanocluster interactions in Al-Mg-Si(-Cu/Ag)alloys[J].Philosophical Magazine Letters,2010,90(4):279-287.

[40]TEICHMANN K,MARIOARA C D,ANDERSEN S J,et al.TEM study ofβ′precipitate interaction mechanisms with dislocations andβ′interfaces with the aluminium matrix in Al-Mg-Si alloys[J].Materials Characterization,2013,75:1-7.

[41]POOLE W J,WANG X,LLOYD D J,et al.The shearablenon-shearable transition in Al-Mg-Si-Cu precipitation hardening alloys:implications on the distribution of slip,work hardening and fracture[J].Philosophical Magazine,2005,85(26-27):3113-3135.

[42]GUPTAA A K,LOYDA D J,COURTB S A.Precipitation hardening in Al-Mg-Si alloys with and without excess Si[J].Materials Science and Engineering:A,2001,316(1-2):11-17.

[43]WENNER S,MARIOARA C D,ANDERSEN S J,et al.Effect of room temperature storage time on precipitation in Al-Mg-Si(-Cu)alloys with different Mg/Si ratio[J].International Journal of Materials Research,2012,103(8):948-952.

[44]EHLER J H,WENNER S,ANDERSEN J S,et al.The role of the Si network to the stabilization of hardening precipitates in the Al-Mg-Si-Cu alloy system[A].Proceeding of 13th International Conference on Aluminium Alloy[C].Hoboken:John Wiley &Sons,Inc,2012.279-284.

[45]CAYRON C,BUFFAT P A.Transmission electron microscopy study of theβ′phase(Al-Mg-Si alloys)and QC phase(Al-Cu-Mg-Ag alloys):ordering mechanism and crystallographic structure[J].Acta Materialia,2000,48(10):2639-2653.

[46]CHAKRABARTI D J,LAUGHLIN D E.Phase relations and precipitation in Al-Mg-Si alloys with Cu additions[J].Progress in Materials Science,2004,49(3-4):389-410.

[47]ESMAEILI S.Effect of composition on clustering reactions in AlMgSi(Cu)alloys[J].Scripta Materialia,2004,50(1):155-158.

[48]PRINCE K C,MARTIN J W.The effects of dispersoids upon the micromechanisms of crack propagation in Al-Mg-Si alloys[J].Acta Metallurgica,1979,27(8):1401-1408.

[49]HAN Y,MA K,LI L,et al.Study on microstructure and mechanical properties of Al-Mg-Si-Cu alloy with high manganese content[J].Materials & Design,2012,39:418-424.

[50]KUIJPERS N C W,VERMOLEN F J,VUIK C,et al.The dependence of theβ-AlFeSi toα-Al(FeMn)Si transformation kinetics in Al-Mg-Si alloys on the alloying elements[J].Materials Science and Engineering:A,2005,394(1-2):9-19.

[51]JI S,YANG W,GAO F,et al.Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys[J].Materials Science and Engineering:A,2013,564:130-139.

[52]MATSUDA K,IKENO S,SATO T,et al.New quaternary grain boundary precipitate in Al-Mg-Si alloy containing silver[J].Scripta Materialia,2006,55(2):127-129.

[53]王小宁,李世晨,郑子樵,等.Ag对汽车车身板用6022合金组织和性能的影响[J].中国有色金属学报,2010,20(8):1527-1532.WANG X N,LI S C,ZHENG Z Q,et al.Effect of Ag on microstructure and properties of 6022aluminum alloy for automotive body sheets[J].The Chinese Journal of Nonferrous Metals,2010,20(8):1527-1532.

[54]CHAPELLE S D L.Cube recrystallization textures in a hot deformed Al-Mg-Si alloy[J].Scripta Materialia,2001,45(12):1387-1391.

[55]ENGLER O,KONG X W,LÜCKE K.Recrystallisation texture of particle-containing Al-Cu and Al-Mn single crystals[J].Acta Materialia,2001,49(10):1701-1715.

[56]BENNETT T A,PETROV R H,KESTENS L A I,et al.The effect of particle-stimulated nucleation on texture banding in an aluminium alloy[J].Scripta Materialia,2010,63(5):461-464.

[57]HIRSCH J,SAMMAN T.Superior light metals by texture engineering:optimized aluminum and magnesium alloys for automotive applications[J].Acta Materialia,2013,61(3):818-843.

[58]EL-DANAF E A,SOLIMAN M S,ALMAJID A A.Effect of solution heat treatment on the hot workability of Al-Mg-Si alloy[J].Materials and Manufacturing Processes,2009,24(6):637-643.

[59]GARRETT R,LIN J,DEAN T.An investigation of the effects of solution heat treatment on mechanical properties for AA 6xxx alloys:experimentation and modelling[J].International Journal of Plasticity,2005,21(8):1640-1657.

[60]MORGENEYER T F,STARINK M J,WANG S C,et al.Quench sensitivity of toughness in an Al alloy:direct observation and analysis of failure initiation at the precipitate-free zone[J].Acta Materialia,2008,56(12):2872-2884.

[61]SHANG B C,YIN Z M,WANG G,et al.Investigation of quench sensitivity and transformation kinetics during isothermal treatment in 6082aluminum alloy[J].Materials & Design,2011,32(2):3818-3822.

[62]ZHUANG L,HAAN R,BOTTEMA J,et al.Improvement in bake hardening response of Al-Si-Mg alloys[J].Materials Science Forum,2000,331-337:1309-1314.

[63]BRYANT J D.The effects of preaging treatments on aging kinetics and mechanical properties in AA6111aluminum autobody sheet[J].Metallurgical and Materials Transactions A,1999,30(8):1999-2006.

[64]PASHLE D W,JACOBS M H,VIETZ J T.The basic processes affecting two-step ageing in an Al-Mg-Si alloy[J].Philosophical Magazine,1967,16(139):51-76.

[65]BANHART J,LAY M D H,CHANG C S T,et al.Kinetics of natural aging in Al-Mg-Si alloys studied by positron annihilation lifetime spectroscopy[J].Physical Review B,2011,83:014101-13.

[66]LAY M D H,ZUROB H S,HUTCHINSON C R,et al.Vacancy behavior and solute cluster growth during natural aging of an Al-Mg-Si alloy[J].Metallurgical and Materials Transactions A,2012,43(12):4507-4513.

[67]MURAYAMA M,HONO K.Pre-precipitate clusters and precipitation processes in Al-Mg-Si alloys[J].Acta Materialia,1999,47(5):1537-1548.

[68]ZHEN L,KANG S B.The effect of pre-aging on microstructure and tensile properties of Al-Mg-Si alloys[J].Scripta Materialia,1997,36(10):1089-1094.

[69]BIROL Y.Pre-aging to improve bake hardening in a twin-roll cast Al-Mg-Si alloy[J].Materials Science and Engineering:A,2005,391(1-2):175-180.

[70]SAITO T,SMURAISHI S,MARIOARA C D,et al.The effects of low Cu additions and predeformation on the precipitation in a 6060Al-Mg-Si alloy[J].Metallurgical and Materials Transactions A,2013,44(9):1-12.

[71]YASSAR R S,FIELD D P,WEILAND H.The effect of cold deformation on the kinetics of theβ″precipitates in an Al-Mg-Si alloy[J].Metallurgical and Materials Transactions A,2005,36(8):2059-2065.

[72]BIROL Y.Pre-straining to improve the bake hardening response of a twin-roll cast Al-Mg-Si alloy[J].Scripta Materialia,2005,52(3):169-173.

[73]徐欢欢,张志清,吴赛楠,等.预应变和预时效对Al-Mg-Si合金烘烤硬化性能的影响[J].中国有色金属学报,2013,23(3):623-627.XU H H,ZHANG Z Q,WU S N,et al.Effect of pre-straining and pre-ageing on bake hardening response of Al-Mg-Si alloy[J].The Chinese Journal of Nonferrous Metals,2013,23(3):623-627.

[74]SERIZAWA A,SATO T,MILLER M K.Effect of cold rolling on the formation and distribution of nanoclusters during pre-aging in an Al-Mg-Si alloy[J].Materials Science and Engineering:A,2013,561:492-497.

[75]DAVIDKOV A,PETROV R H,BLIZNUK V,et al.Microstructure and hemming properties of AA6016aluminum alloy sheets[J].Key Engineering Materials,2011,465:451-454.