一种新型CMAS耦合条件下热障涂层热循环实验方法

何 箐,吴 鹏,屈 轶,汪瑞军,王伟平

(中国农业机械化科学研究院 表面工程技术研究所,北京100083)

热障涂层的隔热防护功能是提高燃气轮机发动机热端部件服役寿命和使用温度的关键手段,随着燃气涡轮发动机涡轮前温度的不断提高,热障涂层的应用已经成为必需[1]。涡轮前温度的提高会导致低熔点(1230~1250℃)的环境沉积物CMAS沉积在热障涂层的高温表面,导致叶片气膜孔堵塞,热障涂层分层剥离和加速失效,严重的情况下甚至会导致热端部件的烧蚀[2]。CMAS是由于大气中的灰尘、沙砾、火山灰等物质被吸入航空发动机内部而在高温燃气中形成的低熔点化合物[3],近年来在热障涂层研究领域备受关注,其不但会对热障涂层的服役寿命造成极大影响,甚至会影响飞行安全。如2010年欧洲冰岛火山喷发引起大量火山灰喷出,导致了欧洲航空运输业中断,其中最重要的因素是由于火山灰吸入航空发动机内部,导致部件的磨损及冲蚀,而针对涡轮热端部件主要是CMAS沉积物的影响[4]。

热障涂层研制和应用过程中,深入揭示和认识涂层的失效机理是优化涂层材料、结构和工艺的基础。目前,国内外研究人员多数使用等离子喷涂CMAS层和CMAS粉料涂抹,结合高温热处理的方法研究CMAS对涂层失效的影响。认为CMAS对YSZ(6%~8%氧化钆部分稳定氧化锆)的溶解作用,CMAS加速陶瓷层烧结和相变,CMAS渗入、凝固和表面沉积降低陶瓷层应变容限和提高热不匹配应力是导致热障涂层失效的主要因素。部分研究认为,CMAS沉积层的临界厚度为20~30μm,超过这一厚度时,由于热不匹配应力过大会导致陶瓷层剥离失效[5-8]。传统方法通常在高于CMAS熔点条件下研究CMAS渗入过程和对陶瓷层的溶解反应作用机理。这种方法的缺点是无法进行CMAS耦合条件下涂层寿命测试,不能模拟高温度梯度作用下CMAS沉积物的影响,同时也无法表征CMAS沉积物逐渐沉积过程中涂层累积损伤过程,往往会夸大CMAS沉积物对涂层损伤作用。

何箐等[9]曾利用等离子喷涂工艺在热障涂层表面喷涂一定厚度CAMS,发现在1250℃下热处理5h后,陶瓷层从基体表面整层剥离,无法进一步研究CMAS对涂层寿命等的影响机理。本工作介绍了一种新型CMAS耦合条件下热障涂层热循环实验方法,该方法结合燃气加热、高温度梯度和CMAS沉积物的模拟,更接近热障涂层真实服役工况。同时,在无CMAS耦合,水喷射和CMAS耦合条件下对涂层的热循环寿命进行测试,分析不同条件下涂层失效后的微观形貌特征,提出高温度梯度条件下CMAS对涂层过早失效的影响因素。

1 实验

1.1 样品制备

基体材料为GH3030镍基高温合金,样品尺寸为φ30mm×3mm,喷涂涂层的一面边缘倒角为R1.5mm,用来减缓寿命实验过程中的边缘效应。样品的周围加工使用V形槽以便于装卡,基体合金样品的尺寸如图1所示。

图1 基体样品的尺寸Fig.1 Sample geometry used in the tests

金属黏结层材料为NiCrAlY粉末(-45~15μm,沈阳金属研究所),陶瓷面层材料为低杂质含量纳米YSZ喷涂粉末(-61~38μm,北京金轮坤天特种机械有限公司)。金属黏结层使用超音速火焰喷涂工艺制备,厚度为0.08~0.12mm;陶瓷面层使用大气等离子喷涂工艺制备,喷涂功率为45kW,喷涂距离为80mm,送粉量为20~25g/min,涂层厚度为0.25~0.30mm。分别制备3个样品,编号为TC1,TC2和TC3,用于热循环,水喷射耦合和CMAS耦合条件下的热循环寿命实验。

1.2 热循环实验装置

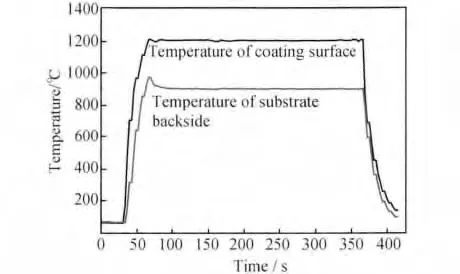

图2为实验装置示意图。实验装置采用氧-丙烷燃气进行加热,加热焰流功率依靠质量流量计控制燃气流量;涂层样品正面的温度测量使用红外测温仪,温度的控制依靠PLC控制器中PID模块控制喷枪垂直与样品方向的前后移动速率和燃气流量,涂层正面温控精度为±10℃。基体背面温度使用NiCr/NiSi热电偶进行测量,温度控制采用PID调节背面压缩空气流量的方式。图3为典型的热循环过程中单个循环的温度变化曲线。实验装置可实现升温至实验温度时间为20~40s,降温至100℃时间为40~60s,保温时间可调,一般为5min。实验器的点火、燃气和压缩空气通断及流量调节均为自动控制,可根据设定实验条件进行自动循环操作,具备无人值守条件下的涂层热循环寿命测试功能。

图2 热循环实验装置示意图Fig.2 Sketch of thermal cycling test device

图3 热循环实验温度变化曲线Fig.3 Temperature curves of thermal cycling test

1.3 实验方法

CMAS沉积物的化学成分为33CaO-7.2MgO-12.7Al2O3-46.7SiO2-0.4Fe2O3(质量分数/%,下同),为了保证焰流中熔融沉积到样品表面的沉积物成分及结构,在制备CMAS悬浮液过程中,将以上氧化物(分析纯)按照比例充分混合,在高温炉中进行1300℃/2h热处理,保温结束后将熔融态CMAS进行水淬获得玻璃态粉末;将粉末和纯水按照质量比1∶99进行混合后,在搅拌球磨机中球磨8h制得悬浮液。由于一定时间的静置会引起悬浮液沉淀,因而在实验过程中持续使用78-1型磁力搅拌仪对悬浮液进行搅拌。

真实工况条件下,微小颗粒经过燃气加热、加速后沉积到涂层表面;在模拟实验过程中CMAS沉积物模拟也采用高温保温阶段输送的方式。使用计量泵小流量、稳定地将CMAS悬浮液输送至焰流内部,雾化喷枪与焰流角度为15°。为获得均匀雾化效果,使用二流雾化喷嘴。CMAS悬浮液浓度为1%,流量控制在10mL/min,在单个循环保温5min条件下,CMAS沉积量约为0.5~0.6g。

TC1,TC2和TC3样品均根据图3所示热循环曲线进行实验,单个循环由升温、保温和降温过程组成。保温阶段涂层表面温度为1200℃,基体背面温度为900℃,保持这一温度的时间为5min,保温结束后涂层降温至100℃以下,连续按此条件进行热循环实验。其中TC1样品为常规热循环实验;TC2样品是以10mL/min流量在保温阶段喷射纯水,用于验证水喷射对涂层寿命的影响;TC3样品进行CMAS耦合实验,在上文所描述的CMAS悬浮液浓度和流量条件下,在每个循环保温阶段输入CMAS悬浮液。

实验过程中,当涂层表面剥离面积达到20%或加热中心测温区域的剥离严重影响涂层表面温度测量时停止实验,所记录的热循环次数定义为涂层热循环寿命。使用S3400N扫描电镜观察剥离失效后涂层截面形貌;使用Link-ISIS能谱仪对涂层成分进行测试。

2 结果及讨论

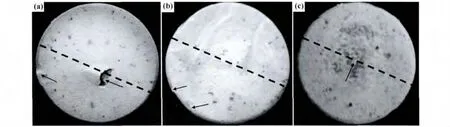

不同样品热循环失效后外观形貌如图4所示。TC1涂层,热循环573次后涂层失效,失效位置包括涂层边缘和燃气加热中心区域,以局部剥离和翘起为主;TC2样品,热循环440次后停止实验,由于水喷射的缘故,实验保温阶段会引起多次短暂的温度下降上升(1200℃→1100℃→1200℃,2~3s),由于高温下高温合金具有良好塑性,这种短暂的温度变化导致合金基体产生了较大的变形,至440次循环后,涂层边缘出现了少量剥离,产生较大变形后样品无法继续进行实验;TC3样品,在CMAS耦合条件下热循环寿命明显降低,样品中心位置发生了明显的涂层剥离。在第61次循环时,TC3样品加热中心区域CMAS沉积物较厚(图5(a))。对热循环70次失效后样品表面形貌(图5(b))进行观察发现,涂层表面沉积了一层外来物质,经能谱分析为CMAS化合物(图5(c)),这在一定程度上验证了上述实验方法可满足CMAS有效沉积。

图4 失效后涂层外观形貌(a)TC1;(b)TC2;(c)TC3Fig.4 Morphologies of the coatings after failure(a)TC1;(b)TC2;(c)TC3

图5 TC3样品表面形貌及能谱分析(a)61次循环后;(b)70次循环后;(c)图5(b)方框区域能谱分析Fig.5 Surface morphologies of TC3and EDS analysis(a)after 61cycles;(b)after 70cycles;(c)EDS analysis of pane in fig.5(b)

CMAS悬浮液中的水可能是导致涂层加速失效的因素之一,对比分析TC1和TC2样品可发现,水喷射条件下涂层的热循环寿命有一定程度降低。对热循环失效后样品截面形貌进行了分析,样品的切割位置如图4(a)~(c)中虚线所示。图6为TC1和TC2热循环失效后样品截面形貌。可知,两种涂层的失效剥离位置均产生在陶瓷层内部,以陶瓷层内部横向开裂为主,同时存在一定量的纵向裂纹。由于黏结层和陶瓷层为不平直界面,同时陶瓷层高温下烧结导致应变容限降低,黏结层表面氧化导致界面应力升高。界面不平直会产生径向应力,会使陶瓷层表层向下产生垂直与基体的裂纹。TC1涂层中纵向裂纹的尺度和数量少于TC2涂层,同时,涂层失效后TC1中残留的孔隙更多。水喷射到焰流当中产生的水蒸气,可能会对TC2样品YSZ陶瓷层产生一定的影响。

图6 热循环失效后TC1(a)和TC2(b)样品的截面形貌Fig.6 Cross-section micrographs of TC1(a)and TC2(b)samples after thermal cycling failure

另外,TC1和TC2样品失效后截面形貌在陶瓷层剥离方式上存在差异,TC2涂层中存在局部涂层“拔离”(图6(c))。这与水蒸气的存在相关,水蒸气导致表层短时间内发生收缩,并产生压应力和剪切应力作用,使涂层垂直裂纹周边剥离。另外,水蒸气的存在会导致黏结层表面热生长氧化物(Thermal Growth Oxides,TGO)生长的异常。Stiger等[8]研究了1100℃,0.1MPa水蒸气条件下热障涂层的氧化行为,发现水蒸气的存在会导致金属黏结层中Ni,Cr等元素加速向TGO表面扩散,并快速生成脆性Ni,Cr尖晶石相。在水喷射条件下,TC2涂层在少量水蒸气作用下,TGO层为典型的黑色氧化致密层和脆性的尖晶石相(图6(d)),而TC1涂层的TGO层基本上以黑色氧化铝为主(图6(b)),少量区域存在尖晶石相。尖晶石相的存在会导致TGO界面应力的升高,包括不平直界面导致的径向拉断应力,这与涂层失效形式相对应,较大的拉断应力导致TC2涂层中纵向开裂程度远高于TC1涂层。高温度梯度的循环实验条件,会加大热不匹配应力的作用,最终导致陶瓷层内部发生分层开裂。

热障涂层是由多层复合结构组成的隔热防护系统,存在多界面等特性,在高温度梯度和冷热交替循环过程中,涂层系统中各层间热不匹配性会对涂层内部应力水平产生较大的影响。这种热不匹配包含热障涂层系统的各层材料在热膨胀系数、弹性模量、泊松比等参数上的不匹配,使得在制备过程中与高温服役条件下,涂层系统内会产生热失配应力[10,11]。涂层中这种热不匹配应力,可用式(1)表示

式中:ΔT为所计算应力的温度与无应力参考温度的差值;Δα为陶瓷层与金属基体热膨胀系数的差值;E和ν分别为涂层材料的弹性模量和泊松比。式(1)是以一种简化的形式来估算涂层内的均匀应力,实际涂层中在厚度方向上必然存在应力梯度,在考虑了温度梯度分布后,其应力状态会更为复杂。在燃气加热的热循环实验过程中存在较大的温度梯度,这种高温度梯度的作用会改变涂层内部应力状态。

Evans等[13]提出了涂层在热梯度条件下的三种失效机制:(1)由于穿过陶瓷层的热流引起陶瓷层内部发生分层,继而发生从陶瓷层内部剥落;(2)在热梯度冲击下陶瓷层内部发生剥落;(3)由于烧结产生的应力导致陶瓷层内部剥落。TC2涂层中,水喷射条件下会加快涂层的烧结,同时会加快TGO界面尖晶石相的生成,从而增大涂层中热不匹配应力和烧结应力。在复杂的应力梯度作用下,涂层失效过程加快,也说明了在较长的水喷射循环周期内(440次),对涂层的热循环寿命会产生一定的影响。

在CMAS耦合作用下,TC3涂层热循环寿命为70次,相对TC1涂层明显降低,为了验证实验方法可行性,对涂层的截面形貌进行分析,如图7所示。TC3涂层表面沉积了厚度为10~20μm的致密CMAS层。涂层失效后,陶瓷层表层和内部的显微形貌存在较大差异,分别呈现为与CMAS交互作用的致密层和致密层下方的多孔层的特征(图7(a))。图7(c),(d)为涂层局部的背散射图,可以明显发现,CMAS沉积物沿陶瓷层表面微裂纹和孔隙向陶瓷层内部渗入。TC3样品的陶瓷层剥离失效主要存在两种形式,一种是在CMAS沉积、渗入影响下,涂层内部孔隙和裂纹的加速闭合,降低了涂层的应变容限,同时,涂层表面沉积CMAS层会增大热不匹配应力的影响,冷却过程中各层收缩失配加大涂层中热应力水平,最终导致陶瓷层层间开裂(图7(b));另外,高温下熔融的CMAS沉积物渗入到陶瓷层表层中,降温过程中CMAS凝固的同时,会使陶瓷层表层产生横向微裂纹,一定厚度的致密CMAS沉积物粘附在陶瓷层表面,CMAS自身剥离的同时会导致陶瓷层从表层剥离。随热循环次数增加,陶瓷层产生表层剥离后,CMAS沉积到残留陶瓷层表面,这一表层剥离现象会继续出现(图7(b))。通过以上分析,可将CMAS耦合作用下热障涂层失效的形式归结为逐层剥离。

图7 TC3样品热循环失效后二次电子像(a),(b)和背散射像(c),(d)Fig.7 Secondary electron images(a),(b)and back scattered images(c),(d)of TC3sample after thermal cycling failure

图8为CMAS中主要元素Ca,Si和YSZ中主要元素Zr在涂层截面上的元素面分布结果,CMAS渗入主要作用在陶瓷层表层,从Ca,Si和Zr元素面分布结果对应可得出这一结论,同时图7(c),(d)也反映了这一现象。

图8 TC3样品中Zr,Ca,Si元素面分布结果Fig.8 Element distribution of Zr,Ca and Si in TC3sample

通过以上分析,验证了CMAS耦合条件下新型热障涂层热循环实验方法可用于模拟热障涂层高温度梯度工况条件,也可用于CMAS耦合作用对涂层寿命影响实验。该方法可为进一步揭示涂层失效模式和失效机理,发展CMAS防护技术的研究和抗CMAS渗入的热障涂层材料、结构的优化奠定良好的基础。

3 结论

(1)高温度梯度常规热循环条件下(1200℃/900℃,保温5min),热不匹配应力是等离子喷涂热障涂层层间开裂剥离失效的主要因素;水蒸气会加剧TGO中尖晶石相的生成,并对陶瓷层产生一定的影响;CMAS耦合作用下,涂层70次热循环后失效,CMAS沉积物是导致涂层过早失效的主要因素。

(2)CMAS渗入到陶瓷层表层,导致陶瓷层形成与CMAS交互作用的致密层,降低涂层应变容限;同时,CMAS渗入和凝固后使陶瓷层表层横向微裂纹增多,导致热障涂层陶瓷层逐层剥离失效。

(3)该实验方法有效模拟了高温度梯度、燃气加热和CMAS沉积物的影响,与真实工况具有一定对等性,可为涂层质量优化提供良好的基础。

[1]RAJENDRAN R.Gas turbine coatings-an overview[J].Engineering Failure Analysis,2012,26:355-369.

[2]KRÄMER S,FAULHABER S,CHAMBERS M,et al.Mecha-nisms of cracking and delamination within thick thermal barrier systems in aero-engines subject to calcium-magnesium-aluminasilicate(CMAS)penetration[J].Materials Science and Engineering:A,2008,490(1):26-35.

[3]LI L,HITCHMAN N,KNAPP J.Failure of thermal barrier coatings subjected to CMAS attack[J].Journal of Thermal Spray Technology,2010,19(1-2):148-155.

[4]DREXLER J M,GLEDHILL A D,SHINODA K,et al.Jet engine coatings for resisting volcanic ash damage[J].Advance Materials,2011,23(21):2419-2424.

[5]KRAMER S,YANG J,LEVI C G.Thermo-chemical interaction of thermal barrier coatings with molten CaO-MgO-SiO2-Al2O3(CMAS)deposits[J].Journal of the American Ceramic Society,2006,89(10):3167-3175.

[6]MOHAN P,PATTERSON T,YAO B,et al.Degradation of thermal barrier coatings by fuel impurities and CMAS:thermochemical interactions and mitigation approaches[J].Journal of Thermal Spray Technology,2010,19(1-2):156-167.

[7]DREXLER J M,CHEN C H,GLEDHILL A D,et al.Plasma sprayed gadolinium zirconate thermal barrier coatings that are resistant to damage by molten Ca-Mg-Al-silicate glass[J].Surface and Coatings Technology,2012,206(19-20):3911-3916.

[8]CHEN X.Calcium-magnesium-alumina-silicate(CMAS)delamination mechanisms in EB-PVD thermal barrier coatings[J].Surface and Coatings Technology,2006,200(11):3418-3427.

[9]何箐,刘新基,柳波,等.CMAS渗入对等离子喷涂YSZ热障涂层形貌的影响[J].中国表面工程,2012,25(4):42-48.HE Q,LIU X J,LIU B,et al.Influence of CMAS infiltration on microstructure of plasma-sprayed YSZ thermal barrier coating[J].China Surface Engineering,2012,25(4):42-48.

[10]STILGER M J,YANAR N M,TOPPING M G,et al.Thermal barrier coatings for the 21st century[J].Zeitschr Metallk,1999,90(12):1069-1078.

[11]MARTENA M,BOTTO D,FINO P,et al.Modelling of TBC system failure:stress distribution as a function of TGO thickness and thermal expansion mismatch[J].Engineering Failure Analysis,2006,13(3):409-426.

[12]宫声凯,邓亮,徐惠彬.陶瓷热障涂层制备技术及发展趋势[J].材料导报,1999,13(6):31-34.GONG S K,DENG L,XU H B.Recent development in preparation techniques of thermal barrier coatings[J].Materials Re-view,1999,13(6):31-34.

[13]EVANS A G,HUTCHINSON W J.The mechanics of coating delamination in thermal gradients[J].Surface and Coating Technology,2007,201(18):7905-7916.