GH4049合金的热变形行为及组织演变

李 卿,郭鸿镇,王彦伟,赵张龙,姚泽坤

(1西北工业大学 材料学院,西安710072;2中航工业 中航特材工业(西安)有限公司,西安710080)

GH4049合金是一种难变形的沉淀强化镍基高温合金,与前苏联的ЭИ929合金成分相近[1],其合金元素的固溶强化和γ′相的沉淀强化水平很高。在高温下具有良好的抗氧化、抗热腐蚀性能和良好的屈服强度、抗张强度、蠕变强度。它主要应用在具有高温、复杂应力和腐蚀介质环境中[2],例如制作航空发动机涡轮工作叶片。由于该合金热加工参数范围比较窄,在用作涡轮工作叶片热锻成形时,锻件容易出现组织不稳定和裂纹等缺陷,导致废品率较高。因此,研究该合金在不同热变形条件下的热变形行为,对于获得合格的优质锻件具有重要意义。

本工作通过GH4049合金的高温压缩实验所得数据分析该合金的流变行为特征,建立一定热变形参数范围内GH4049合金的本构方程,并研究变形温度和应变速率对合金微观组织的影响。

1 实验

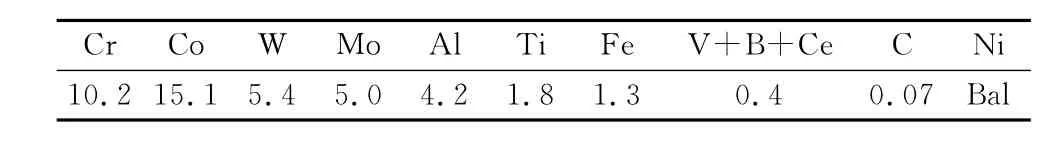

实验所用原材料为GH4049合金热轧棒材,其化学成分如表1所示。原始组织主要由晶粒尺寸为10~30μm的等轴晶粒组成,如图1所示。棒材加工成φ8mm×12mm的圆柱体试样,试样两端加工有贮存高温润滑剂的浅槽,在Gleeble-1500试验机上进行等温压缩实验。变形温度为1090,1120,1150,1180℃,应变速率为0.1,1,10,50s-1,最大变形程度约为60%。实验过程中,试验机自动采集和计算行程、载荷、应力和应变数据。变形结束后水冷,然后将试样沿纵向切开,经研磨、抛光,再经 CuSO4(20g)+ H2SO4(5mL)+ HCL(50mL)+ H2O(100mL)溶液腐蚀后,在金相显微镜下观察合金微观组织。

表1 实验用GH4049合金的化学成分(质量分数/%)Table1 Chemical composition of GH4049alloy used in experiments(mass fraction/%)

图1 GH4049合金热轧棒材的显微组织Fig.1 Microstructure of GH4049alloy hot rolled bar

2 结果与分析

2.1 高温流变曲线

所测GH4049合金在不同实验温度下变形时的流动应力曲线总体变化趋势相类似,故此处仅讨论合金在1120℃变形温度下不同应变速率的应力-应变曲线,如图2所示。可知,应变速率越小,流动应力达到峰值所需应变越小,而且峰值应力也越小。合金在各应变速率条件下均发生了流动软化现象,且随着应变速率的增大,软化趋势更加明显。一般而言,流变软化的原因是合金热变形过程中发生了动态回复、动态再结晶或开裂行为[3]。

图2 GH4049合金在不同应变速率下的应力-应变曲线Fig.2 True stress-strain curves of GH4049alloy with different strain rates

在高应变速率下(如10s-1和50s-1),随着应变增加,流动应力很快达到峰值,然后波动并持续缓慢下降。在起始阶段合金的加工硬化严重,随着应变继续增加,合金的流动软化作用明显大于硬化作用,流变曲线未能达到动态平衡或者达到稳态时较晚。还可以看到,图2中曲线在峰值应力附近呈现出明显的波浪特征,这是由于合金发生动态再结晶软化后,必须有进一步的加工硬化,才能再一次积累位错并发生再结晶,此时动态再结晶与加工硬化交替进行[4]。

与高应变速率曲线不同,低应变速率条件下的曲线在较小应变时便开始呈现稳态流变特征,即流动应力随应变增加变化很小。

2.2 本构方程

数值模拟技术已经广泛应用于优化合金热加工工艺,进而实现对微观组织的控制[5-7]。数值模拟的有效性有赖于合金本构方程的精确建立。

本构方程是描述材料变形特征的数学模型,它真实反映了流变应力与应变速率和变形温度之间的依赖关系[8]。本构关系是利用刚塑性有限元方法对金属加工过程进行数值模拟的前提条件,可作为变形热力参数选择及设备吨位确定的依据,也可用作耗散结构理论的动力学方程来确定变形稳定区。最常用的描述金属热变形行为的本构方程有两种[9]:唯象型本构方程和机理型本构方程。唯象型本构方程与机理型本构方程不同,它是利用可测宏观参量来描述动力学行为,不涉及微观组织,直观性强,便于工程应用。因此,本工作利用热模拟压缩实验数据,建立了GH4049合金的唯象型本构方程。

大多数金属材料热变形过程中,高温流变应力与应变速率和温度之间的关系可用Sellars和Tegart提出的Arrhenius方程[10-13]来表示。通过线性拟合实验数据获得GH4049合金的热变形本构方程:

式中:ε·为应变速率(s-1);σ为峰值应力或稳态流变应力(MPa);R为气体常数(R=8.314J/mol/K);T为热力学温度(K)。

为了验证所建立本构方程的精确度,利用式(1)计算的峰值应力与实验所得的峰值应力进行对比分析,如图3所示。可以看出,计算值与实验值吻合度较好,相对误差均在8%以下,所建立的本构方程具有较高的精确度。

2.3 变形温度对合金组织的影响

图3 峰值应力实验值与计算值的比较Fig.3 Peak stress comparison of experimental and calculated values

GH4049合金在不同温度下变形后的显微组织如图4所示。不同温度下变形后的组织为典型的动态再结晶组织,晶粒为等轴晶粒,晶界呈现波浪形和锯齿状。由图4(a)可知,1090℃下变形后的晶粒最细,其尺寸小于原始晶粒尺寸(图1),但是其组织是不完全再结晶组织,还残留个别被压扁拉长的晶粒。高于1090℃变形温度下的组织基本上为完全再结晶组织。随着变形温度的升高,晶粒尺寸逐渐变大,但均匀程度有所增加。由此可知,变形温度对GH4049合金微观组织影响显著。

GH4049合金作为镍基变形高温合金,属于低层错能合金,这类合金容易产生层错,扩展位错中的层错带较宽,位错的交滑移和攀移比较困难,不易产生动态回复,因而在热加工过程中,会积累足够高的位错密度,导致发生动态再结晶,所以动态再结晶是其主要的变形机制,并且随着温度的升高,动态再结晶更加充分,晶粒均匀程度趋于提高。1090~1180℃的晶粒尺寸逐渐增大,这是由于变形温度的升高提供了足够的能量,使相界扩散能力增强,大晶粒吞食小晶粒,晶粒尺寸增加。同时,GH4049合金的γ′相溶解温度在1120℃左右,高于1120℃变形时组织中γ′相减少,阻碍晶粒长大作用减弱,所以再结晶晶粒容易粗大[14]。

图4 不同变形温度下的GH4049合金的显微组织(a)1090℃;(b)1120℃;(c)1150℃;(d)1180℃Fig.4 Microstructures of GH4049alloys with different deformation temperatures(a)1090℃;(b)1120℃;(c)1150℃;(d)1180℃

2.4 应变速率对合金组织的影响

GH4049合金在1120℃、不同应变速率条件下变形后的显微组织如图5所示。在应变速率为0.1s-1的变形组织中大部分晶粒发生了明显的长大,大小晶粒尺寸相差较大,组织趋于不均匀(图5(a))。应变速率大于0.1s-1的组织呈现为等轴的再结晶晶粒组织,晶粒大小相差不大。其中应变速率为1s-1时的晶粒组织(图5(b))要比应变速率为10s-1和50s-1时的细小。应变速率为10s-1和50s-1条件下变形后的试样组织差别不大。由此可知,在此应变速率范围内,较慢应变速率(0.1s-1)时,由于高温停留时间较长,组织晶粒趋于长大,不均匀,随着应变速率提高,变形晶粒趋于均匀,但晶粒尺寸相差不大,应变速率为1s-1时晶粒相对细小一些。

图5 不同应变速率下的GH4049合金的显微组织(a)0.1s-1;(b)1s-1;(c)10s-1;(d)50s-1Fig.5 Microstructures of GH4049alloy with different strain rates(a)0.1s-1;(b)1s-1;(c)10s-1;(d)50s-1

3 结论

(1)GH4049合金在不同条件下变形时,随着应变增加,发生了流变软化现象,流变软化的原因是合金在热变形过程中发生了动态再结晶。随着应变速率减小,流动应力达到峰值时的应变及峰值应力均减小。

(3)变形温度对GH4049合金微观组织影响显著。随着温度升高,动态再结晶更加充分,晶粒尺寸变大,晶粒组织均匀程度提高;随着应变速率的增加,晶粒尺寸先变小后增大。当应变速率为1s-1时晶粒组织较为细小。

[1]郭建亭.高温合金材料学[M].北京:科学出版社,2010.17.GUO J T.Materials Science and Engineering for Superalloys[M].Beijing:Science Press,2010.17.

[2]于慧臣,吴学仁.航空发动机设计用材料数据手册[M].北京:国防工业出版社,1993.613-614.YU H C,WU X R.Handbook of Material Data for Aircraft Engine Design[M].Beijing:National Defense Industry Press,1993.613-614.

[3]KANG F W,ZHANG G Q,LI Z.Hot deformation of spray formed nickel-base superalloy using processing maps[J].Transactions of Nonferrous Metals Society of China,2008,18(3):531-535.

[4]刘智恩.材料科学基础[M].西安:西北工业大学出版社,2003.273.LIU Z E.Fundamentals of Materials Science[M].Xi’an:Northwestern Polytechnical University Press,2003.273.

[5]SELLARS C M.Modelling microstructural development during hot rolling[J].Materials Science and Technology,1990,6(11):1072-1081.

[6]唐泽,杨合,孙志超,等.TA15钛合金高温变形微观组织演变分析与数值模拟[J].中国有色金属学报,2008,18(4):722-727.TANG Z,YANG H,SUN Z C,et al.Microstructure evolution and numerical simulation of TA15titanium alloy during hot compressive deformation[J].The Chinese Journal of Nonferrous Metals,2008,18(4):722-727.

[7]熊爱明,林海,李淼泉.TC6钛合金盘等温锻造时晶粒尺寸的数值模拟[J].中国机械工程,2003,14(9):791-794.XIONG A M,LIN H,LI M Q.Numerical simulation of grain evolution during isothermal forging of a TC6titanium alloy[J].China Mechanical Engineering,2003,14(9):791-794.

[8]王艳,干明家,蔡大勇,等.高强度奥氏体不锈钢的热变形行为及其热加工图[J].材料热处理学报,2005,26(4):65-69.WANG Y,GAN M J,CAI D Y,et al.Hot deformation behavior and its processing map of a new austenitic stainless steel[J].Transactions of Materials and Heat Treatment,2005,26(4):65-69.

[9]GRONOSTAJSKI Z.The constitutive equations for FEM analysis[J].Journal of Materials Processing Technology,2000,106(1-3):40-44.

[10]JONAS J J,SELLARS C M,TEGART W J M.Strength and structure under hot working conditions[J].Metallurgical Review,1969,14(5):1-24.

[11]SELLARS C M,MCTEGART W J.On the mechanism of hot deformation[J].Acta Metallurgica,1966,14:1136-1138.

[12]梁业,郭鸿镇,刘鸣,等.TA15合金高温本构方程的研究[J].塑性工程学报,2008,15(4):150-154.LIANG Y,GUO H Z,LIU M,et al.Study on constitutive equations for hot deformation of TA15alloy[J].Journal of Plasticity Engineering,2008,15(4):150-154.

[13]刘鹏飞,刘东,罗子健,等.GH761合金的热变形行为与动态再结晶模型[J].稀有金属材料与工程,2009,38(2):275-280.LIU P F,LIU D,LUO Z J,et al.Flow behavior and dynamic recrystallization model for GH761superalloy during hot deformation[J].Rare Metal Materials and Engineering,2009,38(2):275-280.

[14]SHEN G S,SEMIATIN S L,SHIVPURI R.Modeling microstructural development during the forging of Waspaloy[J].Metallurgical and Materials Transaction A,1995,26(7):1795-1803.