25MW 汽轮机转子掉叶片的配重处理

纪烈鹏,周伟民

(中国石油化工股份有限公司 天津分公司,天津 300271)

汽轮机转子属于回转体,转子质量不平衡引起振动是由于转子质量偏心或转子出现缺损造成的,是汽轮机组运行中经常遇到的问题。据统计,旋转机械约有70%的故障与转子不平衡有关,转子经过长期运行后出现掉叶片的故障就属于此类。在生产发电任务比较重的情况下,更换叶片耗时长,加配重块重新找好动平衡就成为简单实用的方法。这种方法常常应用在原先转子已经动平衡合格后突发掉叶片故障,造成转子质量不平衡引发振动的情况,经过简单分析计算、加配重后,就能有效地消除。

笔者针对某热电厂汽轮机发生掉叶片事故的处理过程进行分析说明。

1 故障概况

某热电厂25 MW 汽轮机组是由单缸、中压、纯凝汽机组改造成为非调整抽汽的供热机组,现型号为FC25-3.43/1.0。该机组长期调峰运行,在运行过程中突然出现高、中压缸部分声音异常,振动突然增大的现象;用便携式测振仪对主要轴瓦振动情况进行了紧急测量,其结果见表1。

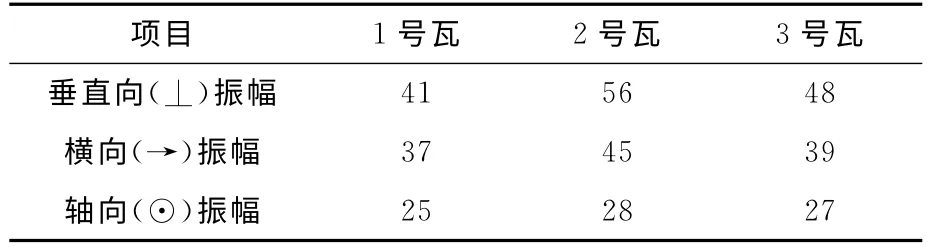

表1 故障发生时各主要轴瓦振动幅值 μm

由于2号瓦振幅超过了轴承座振动标准,且其余轴瓦振动幅值也有所升高,明显处于异常状态,于是打闸停机。根据机组故障现象,与之前正常运行时所测振动幅值比较,垂直和水平方向振幅增长程度较为明显(特别是2号瓦),且为突变,初步认为故障的最大可能是汽轮机转子掉叶片。

经揭缸、转子起吊出缸后检查,发现转子第9级叶轮掉了1 片叶片,断裂处距离叶根大约70mm,断面呈裂纹延展性裂透,最终扭转离断甩脱。检查下汽缸,缸体无损伤问题,在下汽缸底部第9 级对应位置的本体疏水槽道内找到离断叶片;检查转子第9级叶轮及相邻叶轮、叶片,所造成的损伤不大;检查转子弯曲和各轴瓦状况,由于打闸停机处理比较及时,没有造成其他异常。

2 掉叶片问题的处理

该故障属于由汽轮机转子掉叶片引起的突发性不平衡。对于掉叶片,有三种处理方法:

(1)更换叶片。这种方法处理彻底,不留隐患,但更换叶片需要较长时间和专用工具,工艺较为繁琐。在生产任务重、时间紧迫的情况下,无论进行现场更换还是送到专业厂家更换,检修时间都较长,因此采用这种方法是时间所不允许的。

(2)在叶轮所掉叶片处的另一侧对应位置上,敲掉相同质量的部分叶片。这样的处理方法快速、也较为简单,也能达到转子的平衡;但弊处也是很明显的:首先切割工艺要掌握好,否则易引起相邻叶片打火,或会使相邻叶片局部材质性能发生变化,在以后的运行中存在叶片发生变形或延展性裂纹,甚至断裂的可能性;其次将完好叶片割掉也较为可惜。

(3)给汽轮机转子加配重。通过加配重块,使汽轮机动、静平衡都达到合格状态。由于实际掉1片叶片的状况比较直观明了,所以采用配重方法比较简单易行,花费时间也较短,因此采用该方法。

2.1 转子加平衡配重

根据相关图纸,结合现场情况确定实施的方案及措施,进行配重准备。

2.1.1 配重质量的确定

将断落叶片进行称重,且加上估算的运行中的磨损部分,共为0.59kg。

根据回转体的刚性转子的动平衡原理,对于任何动态不平衡的回转体,无论在几个不同的回转面内,有多少个偏心质量,都只需在任选的两个平面内分别加上一个配重而使其达到平衡的状态。这样,要使转子达到动态平衡,必须使转子的偏心质量的离心惯性力之和∑P与其所形成的惯性力偶之和∑M均为零才可,即∑P=0和∑M=0[1]。

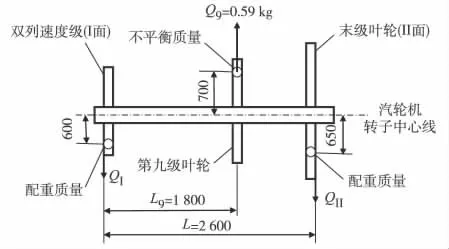

第9级叶轮掉叶片后,相当于在断叶处叶轮直径的对侧位置增加了一个与断叶相同的质量(称为Q9),即Q9=0.59kg。由于转子质量不平衡引起的离心力,总可以分解为作用在任意两个与之相平行平面上的两个分力,所以对此离心质量进行平衡,可以在汽轮机的前端双列速度级轮盘和末级第13级叶轮上的配重槽内加配重(因为第9级叶轮没有配重槽)。现在称双列速度级叶轮为Ⅰ面,称第13级叶轮为Ⅱ面。因此,第9级不平衡质量Q9可以分解为Ⅰ面和Ⅱ面内的两个分力,即Q9=Q9Ⅰ+Q9Ⅱ,见图1。

图1 转子加配重的结构示意图(单位:mm)

很显然,只要在Ⅰ面和Ⅱ面内各加一个配重,分别使两个平面内的∑P与∑M均等于零,转子也就平衡了。

2.1.2 配重质量的计算

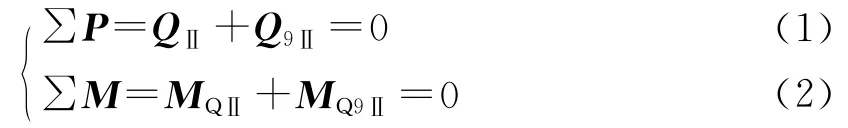

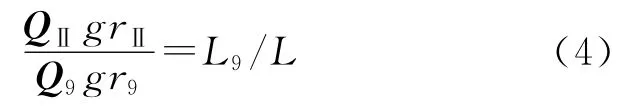

由图1 可见,就Ⅱ面而言,设所加配重块质量为QⅡ(kg),则在Ⅱ面内有:

式中:∑P为平面Ⅱ内惯性力QⅡ和Q9Ⅱ之和;∑M为惯性力偶MQⅡ与MQ9Ⅱ之和。

其步骤如下:

(1)根据式(1),QⅡ=-Q9Ⅱ。由于所掉叶片位置确定,所以配重的位置和方向也就很容易确定,可知所加配重QⅡ与不平衡质量在Ⅱ面的分量Q9Ⅱ大小相等,方向相反。

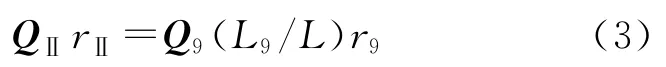

(2)由于所加配重QⅡ的惯性力偶MQⅡ=QⅡω2rⅡ,而Q9在Ⅱ面内的分力Q9Ⅱ的惯性力偶为∑MQ9Ⅱ=Q9(L9/L)ω2r9,则根据式(2)可知QⅡω2rⅡ+Q9(L9/L)ω2r9=0,简化后得:

同时可知在Ⅱ面内它们的重径积之比为:

式中:QⅡ为Ⅱ面内所加质量,kg;g为重力加速度,m/s2;ω为旋转角速度,rad/s;rⅡ为Ⅱ面配重槽半径,m;Q9为第9级叶轮偏心质量,kg;r9为第9级叶轮偏心质量质心半径,m。

(3)由图1可知:rⅡ=0.65m,Q9=0.59kg,L9=1.8m,L=2.6m,r9=0.7m。将数据代入式(3):0.65QⅡ=0.59×(1.8/2.6)×0.7,得出Ⅱ面内的配重QⅡ=0.44kg。

同理,可以求得在Ⅰ面内所加的配重质量QⅠ为0.211 8kg。

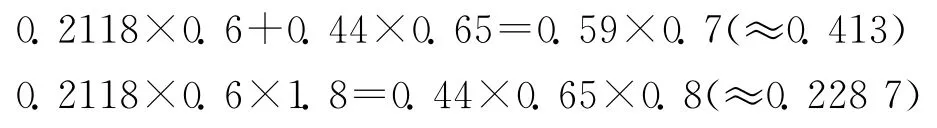

2.1.3 验算

验算所计算配重数据是否符合转子整体惯性力偶与惯性力偶矩的平衡。由于:

从上述数据可知:转子整体惯性力偶与惯性力偶矩已达平衡,这样加配重后,可使作用在转子两端轴承上的动反力为零。

需要说明的是,对于小型汽轮机来说,转子虽为挠性转子,但在其工作转速3 000r/min下仅有一个临界转速,在此临界转速附近虽还不是完全达到平衡,但不平衡量已经很小;故配重平衡后,由不平衡质量与所加平衡质量的离心力所引起的轴向弯矩很小,可以忽略不计。所以对于在工作转速下仅有一个临界转速的小型汽轮机转子仅做低速动平衡即可[2]。

2.2 配重块的加工配置

根据Ⅰ面和Ⅱ面上的燕尾形配重槽截面的结构尺寸和计算出的所加配重的质量,绘图加工出带拧紧固定螺钉的配重块若干备用。对于配重块所选用的材质方面,由于汽轮机运行蒸汽参数为中温、中压(t=445 ℃、p=3.43 MPa),故双列速度级上所加配重块和末级叶轮所加配重块的材质均可选用20G 钢或铬钼钢,紧固螺钉材质与此相同(该次处理选用了20G 钢)。

2.3 故障处理的工作

2.3.1 配重数值的修正

分别在汽轮机转子双列速度级叶轮轮盘(Ⅰ面)和末级叶轮轮盘(Ⅱ面)的配重槽上划出与所掉叶片位置角度相同的对应位置,画出径向中心线,此即为所加配重块沿弧形配重槽道的中心位置。用天平称量配重块,分别凑出Ⅰ面和Ⅱ面内的实际应加配重质量0.227kg和0.462kg。由于每组所加配重块均由若干小配重块组成,所以需以此线为中心将称得的每组配重块向两侧对称排列加在弧形配重槽中。由于Ⅰ面和Ⅱ面上各自分别所加的配重块组在配重槽道内沿槽道呈弧形排列,总体质量有所分散,所以必须对槽道内所加配重块组的弧形累加长度进行修正后,再对计算所得配重质量数值进行积分运算进行修正,得出每组实际应加质量值,以分别保证所加配重块组在Ⅰ面或Ⅱ面内的所划径向中心线方向上的合力大小与Q9Ⅰ或Q9Ⅱ相等。

经计算,Ⅰ面和Ⅱ面实际应加配重质量分别调整为0.227kg和0.462kg。

2.3.2 配重块的加装

称出修正后的两组配重质量,以Ⅰ面和Ⅱ面上所划的应加配重的径向中心线位置向两侧对称紧密排列加在弧形配重槽内。拧紧固定螺钉,将配重块在槽道内牢固顶紧,然后在配重块组的两端将配重槽口凿毛定位,以防止所加配重块滑脱甩离配重中心位置。

2.3.3 其他工作

除了以上配重工作之外,为保证安全运行,对转子的其他级叶片做了检查,第9~13级叶片均做了测频探伤,并认真分析了造成掉叶片的原因。从调整转子中心和各轴瓦间隙值、改善机组本体与各段抽汽的疏水系统方面,以及后来在改善运行方式的调整、提高主蒸汽品质等方面做了很多工作。

3 配重处理后的效果

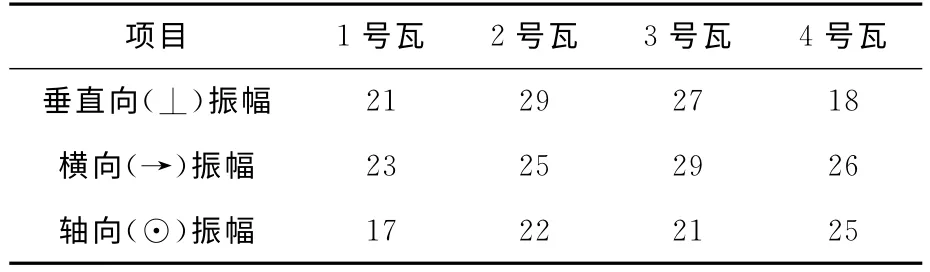

对汽轮机转子掉叶片配重处理后,进行检修回装恢复。经过机组启动、试运,直至带满负荷及过程中的巡回巡视检查,运行状态均正常。正常运行后现场测量各主要轴瓦振动指标见表2。

表2 启动正常后主要轴瓦振动幅值指标μm

表2数据表明:汽轮机组各轴瓦振动指标均达到了优良标准的要求。

4 结语

这次配重仅仅是在时间紧、任务重的紧迫情况下所采取的临时抢修处理措施,在随后的大修中仍需进行更换叶片的彻底处理;同时找出可能引起掉叶片的诸多方面原因,利用大修机会,采取有力措施逐项排除解决掉,为机组的长周期健康稳定运行提供有力的保障。

[1]孙桓.机械原理[M].北京:高等教育出版社,1988.

[2]顾晃.汽轮发电机组的振动与平衡[M].2版.北京:中国电力出版社,1998.