660MW 超超临界机组锅炉带循环泵启动给水控制优化

郗成超

(华能上海石洞口第二电厂,上海 200942)

某锅炉启动系统为炉水循环泵与给水泵串联布置形式,由于控制逻辑设计不合理,造成锅炉启动直至转干态前,给水泵转速、给水旁路调节阀均由运行人员手动调节。

笔者对锅炉原启动情况及给水系统的自动控制逻辑进行了分析,并对存在的问题逐一提出了解决方案,实现了锅炉启动阶段给水自动控制,并最终实现了给水全程自动控制。

1 锅炉启动系统

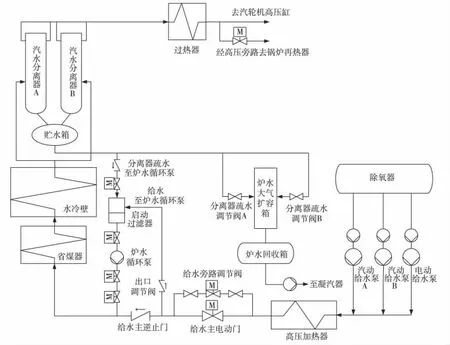

锅炉启动系统见图1。

从图1可见:分离器疏水经贮水箱后进入启动过滤器,与给水主电动门后、给水逆止门前来的给水混合进入炉水循环泵;经炉水循环泵升压后的水与经过给水主逆止门的给水混合进入省煤器[1]。

多余的分离器疏水经分离器疏水调节阀(A和B)进入炉水大气扩容箱,减压后进入炉水回收箱,并经炉水回收泵回收至凝汽器热井。

图1 锅炉启动系统

2 原给水自动控制分析

2.1 炉水循环泵出口调节阀

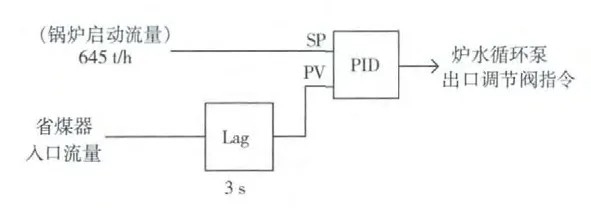

原控制逻辑中,炉水循环泵出口调节阀控制省煤器入口流量(见图2),给水泵转速、给水旁路调节阀和分离器疏水调节阀均控制分离器液位。

图2 炉水循环泵出口调节阀自动控制原理图

实际运行中,该流量对调节阀动作响应很好,调节阀自动控制正常。

2.2 分离器疏水调节阀

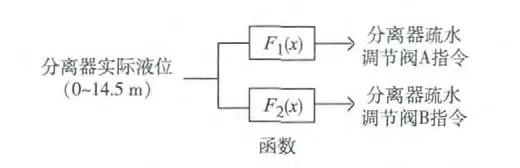

分离器疏水调节阀控制是一个简单的纯前馈控制,其开度指令根据实际分离器液位经函数计算得出,见图3。

图3 分离器疏水调节阀自动控制原理图

将分离器疏水调节阀控制设计成一个简单的前馈控制,其逻辑简单、动作迅速,能有效防止分离器满水事故发生。

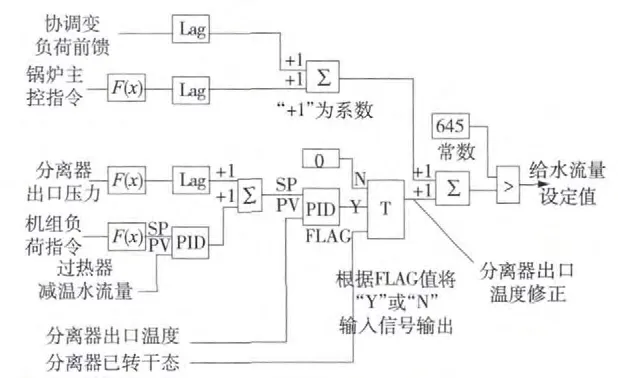

2.3 给水泵转速及给水旁路调节阀

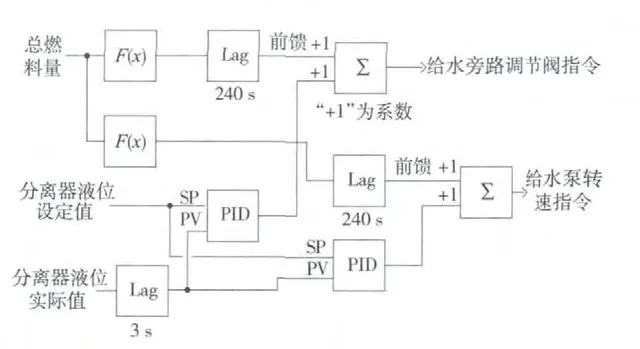

在炉水循环泵运行时段,给水泵转速、给水旁路调节阀均控制分离器液位,见图4。

图4 启动阶段给水旁路调节阀及给水泵转速自动控制原理图

2.3.1 指令信号

给水泵转速、给水旁路调节阀指令,原设计均由总燃料量来前馈函数,加上分离器液位控制PID 输出值得出。

2.3.2 存在问题

实际运行中控制逻辑存在以下问题:

(1)逻辑中的总燃料量来前馈需经过一个较长时间的滞后环节,其本意是模拟锅炉燃料量增加后带来的给水流量增加过程;但实际由于锅炉启动状态的不同(冷态、温态或热态),以及燃料热值的不同,一个简单的大时间滞后环节无法精确模拟出燃料量增加后给水流量补充需求,导致控制逻辑中的前馈值与现场实际不符,不得已只能将其弱化,这样就削弱了前馈控制快速、准确的效果。

前馈量减小后,为满足分离器液位控制的需要,增加了PID 反馈调节幅度及速率。如果发生较大的工况扰动,如煤量增加太快,或磨煤机跳闸,或汽轮机冲转过程中跳闸,就会导致分离器液位出现较大幅度的变化,从而导致给水泵转速、给水旁路调节阀控制出现晃动。

(2)给水泵转速、给水旁路调节阀均控制分离器液位,参数不合理时可能会出现给水泵转速已自动降低至低限,而给水旁路调节阀开度仍较大;或因给水旁路调节阀开度偏小导致给水泵转速自动增加至较高值的现象。

当炉水循环泵停用后,给水旁路调节阀仍沿用图4中的控制逻辑,给水泵转速转而控制锅炉省煤器入口流量(见图5)。此时锅炉给水流量设定值由锅炉主控指令、协调变负荷前馈及分离器出口温度修正相加,并经645t/h的最小流量限制后得出。

图5 炉水循环泵停用后给水泵转速自动控制原理图

(3)原逻辑中分离器转干态前,分离器温度修正一直被保持在0,导致随锅炉煤量增加,给水流量即同步增加,使锅炉无法及时转入干态运行,有时需运行人员将给水控制切到手动并减少流量,待锅炉转干态结束后再将其投入自动。

2.4 其他

在对炉水循环泵保护逻辑分析后发现,原逻辑中设计有“分离器液位小于1m”保护条件,在实际锅炉启动中分离器液位很容易因给水流量波动、分离器压力波动等扰动而出现小于1m 的情况,炉水循环泵一旦跳闸,锅炉会因省煤器入口给水流量低而发生跳闸。

3 给水自动控制优化

3.1 炉水循环泵运行阶段给水泵转速控制优化

在进行控制逻辑优化之前,先分析物理过程。将锅炉启动系统作为一个整体来看,其真正与系统外部交换的流量仅有高压加热器(简称高加)出口给水流量、分离器疏水经疏水调节阀至锅炉炉水回收箱流量、主蒸汽流量。不考虑蒸汽管道疏水流量,可得分离器液位稳定时该系统流量平衡方程为:

高加出口给水流量=分离器疏水经疏水调节阀至锅炉炉水回收箱流量+主蒸汽流量=分离器疏水经疏水调节阀至锅炉炉水回收箱流量+高压旁路(简称高旁)蒸汽流量+进入汽轮机蒸汽流量。

对于带炉水循环泵启动系统的锅炉,其理想的锅炉启动过程中,应使分离器无疏水排放至启动系统外,否则分离器处高温疏水外排或回收至凝汽器均会产生热量损失。在这种情况下,从高加出口补充至启动系统的给水流量全部在分离器处蒸发,此时流量平衡方程为:

高加出口给水流量=主蒸汽流量。

从物理过程及流量平衡分析看,给水控制中前馈参数的最佳选择就是主蒸汽流量,虽然锅炉没有主蒸汽流量测点,但其可以根据主/再热蒸汽压差、高旁阀开度、汽轮机转速、发电机负荷等参数估算得出。

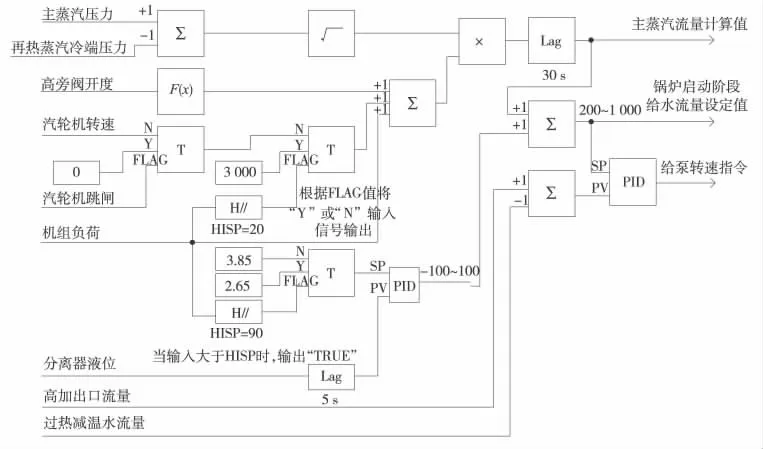

图6为根据计算主蒸汽流量进行给水泵转速控制逻辑原理图。

由图6可见:

(1)根据高旁阀开度、主/再热蒸汽压差、汽轮机转速及负荷计算出主蒸汽流量。

(2)由计算主蒸汽流量,加上分离器水位修正PID 输出,产生锅炉启动阶段给水流量设定值,作给水泵转速自动控制用。

(3)主蒸汽流量估算逻辑中相关系数,由实际数据拟合得出。

(4)锅炉启动中如果炉水循环泵跳闸,或分离器已转干态,或机组负荷>210 MW,则给水流量设定值自动转为锅炉主控指令来函数与分离器出口温度修正之和。

(5)按照锅炉理想的启动过程,分离器疏水全部进入炉水循环泵,但在实际启动过程中,为确保汽轮机冲转主蒸汽品质能按时顺利合格,需要增加一部分炉水回收至凝汽器后经过精除盐系统处理。故将锅炉启动流量设定值放200t/h的低限,并且在锅炉启动阶段,将分离器液位设定值放3.85m,此时分离器疏水调节阀A 开度约18%。

图6 优化后锅炉启动过程给水泵转速控制逻辑原理图(炉水循环泵运行时)

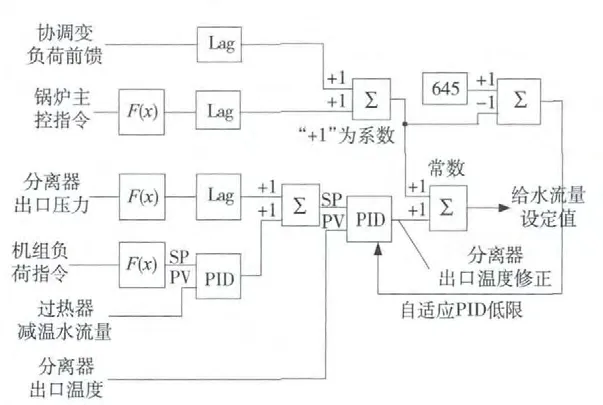

3.2 炉水循环泵停运后给水泵转速控制优化

为确保锅炉自动转干态,修改原控制逻辑,使分离器出口温度修正功能在给泵转速投入自动,且炉水循环泵停用后即开始投入,使用PID控制器低限自适应逻辑确保锅炉给水流量设定值始终不小于锅炉最小启动流量645t/h,并防止分离器修正PID 控制器积分饱和,见图7。

图7 优化后给水泵转速控制逻辑原理图(锅炉正常运行中)

逻辑修改后,锅炉未转干态前,且炉水循环泵已停用,分离器出口实际温度始终低于其设定值。随锅炉燃料量增加,锅炉给水流量设定值立即增加,但仍逐渐被分离器出口温度修正减少至最小流量645t/h,使锅炉能够及时转入干态运行。

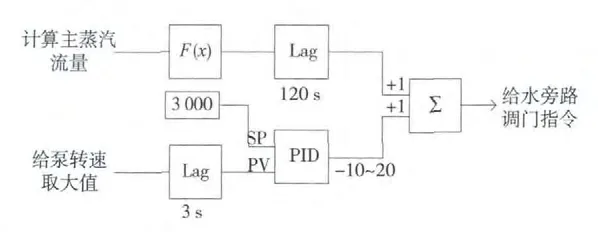

3.3 给水旁路调节阀控制优化

给水旁路调节阀控制,要求其随着给水流量增减而开大或关小,并且在给水泵转速偏高时能自动开大,在给水泵转速偏低时能自动关小,这样就形成一个很简单、直观的控制逻辑,见图8。

图8 优化后给水旁路调节阀控制逻辑原理图

在优化后的控制逻辑中,给水旁路调节阀主要根据计算主蒸汽流量作为前馈部分,反馈调节部分通过微调给水旁路调节阀开度(-10%~20%),使给水泵转速在3 000r/min左右。

3.4 炉水循环泵保护逻辑优化

对于炉水循环泵与给水泵串联布置启动系统,在锅炉启动过程中,炉水循环泵入口给水除来自分离器疏水外,还有高加出口来给水。即使分离器液位低,甚至启动过滤器进口电动门关,炉水循环泵也有水补充,不会产生打“空泵”的情况,故修改保护逻辑,在分离器液位低于1m 或启动过滤器进口电动门未开,且高加出口给水流量(三取二)<200t/h时,延时1s,炉水循环泵保护动作跳闸。

4 优化效果

2013年7月7日,该机组从锅炉点火到负荷300MW 投协调方式启动过程中,锅炉启动系统、给水系统所有相关控制全部投入自动,运行趋势见图9:

(1)锅炉点火初期主汽压力为0时,高旁阀开度(曲线6)一直在最小开度10%,此时计算主蒸汽流量一直小于200t/h,故高加出口流量(曲线3)一直稳定在200t/h左右,该时间段内给水旁路调节阀开度(曲线5)稳定在20%左右,给水泵A 转速(曲线1)稳定在3 000r/min左右,分离器液位(曲线2)由5.6m 逐渐下降至3.8m 左右。

(2)点火约60min后,高旁阀开至23%左右时,计算主蒸汽流量开始大于200t/h,此时高加出口流量设定值逐渐增加,给水泵A 转速及给水旁路调节阀开度逐渐增加,因给水旁路调节阀控制中的PID 需调节给水泵转速在3 000r/min左右,故该时间段内给水泵A 转速一直在3 000 r/min上下波动。

图9 逻辑优化后机组启动中给水控制相关曲线

(3)随主蒸汽压力及温度进一步上升,点火约135min后,高旁阀开度为68%,主蒸汽压力为8.40 MPa。汽轮机开始冲转,因汽轮机升速率为600r/min,整个汽轮机冲转过程中,高旁阀迅速关小至34%,随汽轮机转速稳定及煤量增加,高旁阀开度逐渐恢复至64%。此期间高加出口流量短时由560t/h下降至490t/h,又上升至700t/h左右,可以认为汽轮机转速折合的主蒸汽流量计算略有偏小,但整个过程中分离器液位并无较大波动,在3.5~4.5m。

(4)点火约145 min后,发电机并网成功开始加负荷(曲线8),随负荷上升,高旁阀逐渐关小,高加出口流量增加至750t/h左右稳定,分离器液位逐渐下降至2.5m 左右,给水旁路调节阀开大至90%稳定。

(5)在其后停用炉水循环泵、锅炉自动转干态、另一台汽动给水泵并泵及加负荷至300 MW投协调控制过程中,给水相关自动控制正常,实现了锅炉启动阶段全程自动控制。

5 结语

经系统物理分析后,笔者找到了合适的前馈控制参数供给水泵转速控制用,实现了锅炉启动阶段启动、给水系统相关自动控制,经过其他一些控制逻辑优化后,最终实现了锅炉启动全程给水自动控制。

[1]梁国灿.600MW 超临界锅炉带循环泵启动系统的控制设计与运行[J].发电设备,2004,18(S1):5-9.