1 000MW 机组辅机故障减负荷功能设计及试验

高 升,姚瑛瑛,张绪炎,赵 忠

(1.上海发电设备成套设计研究院,上海 200240;2.上海上电漕泾发电有限公司,上海 201507)

RUNBACK(辅机故障减负荷,简称RB)的目的是当机组发生重要辅机故障时,自动快速地将机组负荷降至实际所能达到的相应负荷,并维持机组参数在允许范围内[1]。RB试验是新机组投产后需要完成的性能试验中的一项,对机组控制的快速响应和稳定运行是严峻的挑战,存在机组跳闸的风险[2 3]。常熟电厂5 号机组在168h试运结束后一个月内进行了RB 试验并取得成功。

除磨煤机自动切除和油枪自动投入逻辑由燃烧器管理系统(FSSS)完成外,其余RB 控制逻辑均在协调控制系统(CCS)中实现。笔者介绍该机组CCS设计主要回路的设计思路,并逐一说明RB控制逻辑的设计。

1 CCS的设计

1.1 设计原则

超超临界机组的CCS设计充分考虑了超超临界塔式炉和西门子汽轮机的特点和控制要求[4],实现燃料和给水的动、静态平衡,采用分离器出口焓值控制修正给水流量,引入动态超调以加快变负荷时的响应,广泛采用前馈、非线性环节和变参数方法以改善控制品质。

1.2 主控系统

1.2.1 主汽压力设定

超超临界机组采用滑压运行方式,主汽压力设定值是机组指令的函数经三阶惯性环节和速率限制后得到,分别送至锅炉主控(BM)和汽轮机主控(TM)。

1.2.2 机组运行方式

根据锅炉和汽轮机的不同自动状态组合,机组有以下四种方式:

(1)TF方式,锅炉手动,汽轮机初压方式投入。

(2)BF方式,锅炉自动,汽轮机限压方式投入,但负荷控制(协调方式)未投入。

(3)CTF 方式,锅炉自动,汽轮机初压方式投入(未调试,不用)。

(4)CBF 方式,锅炉自动,汽轮机限压方式投入,且负荷控制(协调方式)投入。

1.2.3 锅炉主控

设计的基本思路是变负荷时前馈尽量一步到位,反馈调节器作为细调。功率控制器和压力控制器均设计了变参数。

在CBF方式下,锅炉控制主汽压力同时引入负荷前馈(含压力设定值微分,一次调频指令),汽轮机控制机组负荷。

燃料主控非真自动时,锅炉主控跟踪燃料量。

锅炉主控输出实现对锅炉子回路(给水、燃料、送风)的控制。

锅炉主控框图见图1。

图1 锅炉主控框图

1.2.4 汽轮机主控

汽轮机主控的所有设计(功率控制器和压力控制器)都在数字电液调节系统(DEH)中,DEH接受的分散控制系统(DCS)侧的接口信号是压力设定值和负荷设定值。

锅炉自动(CTF方式)或RB 或 锅炉手动时向DEH 发压力控制请求。

锅炉自动(BF 方式)时向DEH 发负荷控制(协调方式)控制请求。

1.3 燃料和给水控制

燃料指令为锅炉主控输出对应的函数加上负荷变化的动态超调量,总燃料量为6台给煤机的给煤量乘以热值修正系数后与燃油流量折算煤量之和,燃料主控输出控制6 台给煤机的转速。动态超调是指在负荷变化时根据负荷指令的实际微分额外增减的一部分燃料量(给水量),以获得快速响应。

锅炉进入直流方式以后,给水指令的主导部分为锅炉主控输出对应的函数加上负荷变化的动态超调量(扣除过热器减温水总量),再经过两阶惯性环节并进行给水温度修正后得到。过热器进口焓值控制器的设定值为分离器压力的函数,其输出叠加到给水指令作为最终的给水指令。

2 RB工况

2.1 RB动作原因

RB动作有以下原因:

(1)机组负荷指令>600 MW,单台引风机跳闸。

(2)机组负荷指令>600 MW,单台送风机跳闸。

(3)机组负荷指令>500 MW,单台空气预热器跳闸。

(4)机组负荷指令>500 MW,单台一次风机跳闸。

(5)机组负荷指令>600 MW,单台给水泵跳闸。

(6)机组负荷指令>850 MW,单台磨煤机跳闸。

(7)机组负荷指令>650 MW,2 台磨煤机跳闸。

2.2 RB过程控制

2.2.1 基本方法

该机组RB过程控制的方法为:

(1)锅炉侧,直接将保留运行的给煤机超驰到目标负荷煤量,锅炉主控指令跟踪总给煤量,给水和送风根据锅炉主控指令自动控制。

(2)汽轮机侧,控制主汽压力,主汽压力设定值按照滑压曲线沿着各种RB特定的速率下降到其目标值。

2.2.2 目标负荷及降压速率设定

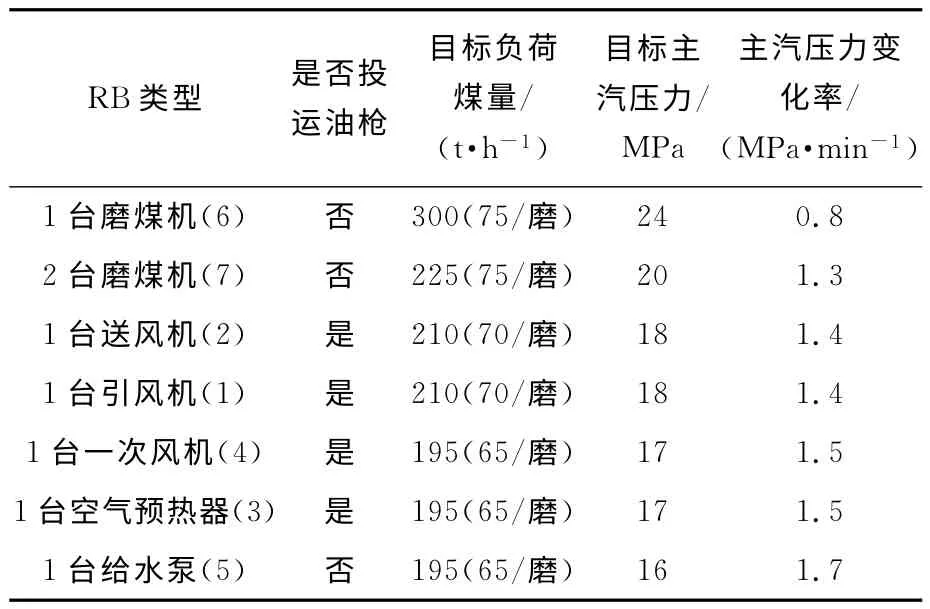

除单台磨煤机跳闸RB 外,其余类型的RB工况都是剩余3 台磨煤机运行。目标负荷及降压速率设定见表1。

表1 目标负荷及降压速率设定

2.2.3 其他特殊情况的处理

特殊情况下采用以下方法处理:

(1)单台设备跳闸后,保留运行的另一台设备自动先开到允许的最大负荷,再释放为自动调节。

(2)除给水泵RB 外,其余RB 工况发生后,主汽压力设定值先跟踪实际压力,60s后再以各自降压速率降至目标值。

(3)给水指令的主导部分中两阶惯性环节的滞后时间比正常工况要长,这是由于机组将符合过程中需要克服锅炉金属的蓄热量[5]。

RB发生后,主再汽温的调节阀先关闭60s,再释放为自动调节,这样可以提高汽温。

2.3 RB试验过程

2.3.1 引风机RB试验

在完成RB 预备性试验[6]和磨煤机RB(单台、2台)试验后,该机组进行了引风机RB、一次风机RB、给水泵RB试验。

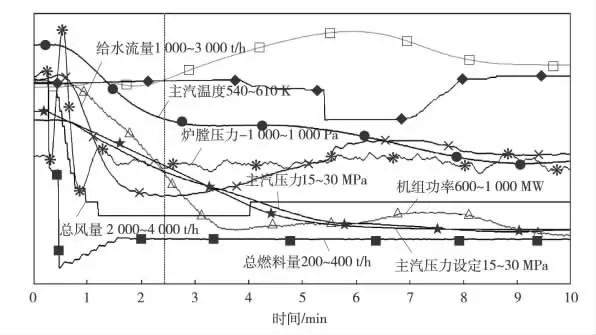

引风机RB 试验开始前机组在CBF 方式下运行,机组负荷为900 MW,5 台磨煤机运行,总给煤量为357.6t/h,给水流量为2 521.7t/h。手动跳闸引风机B,触发RB。RB发生后,另一台引风机开至88%;同侧增压风机跳闸,另一台增压风机开至75%;同侧送风机跳闸,另一台送风机开至76%;先跳闸A 磨煤机,10s后跳闸E 磨煤机,保留B、C、D 磨煤机运行,单台煤量设为70t/h;给水流量滞后于总煤量,初始时由于减温水门全关,给水流量有所增加,最低下降至1 647.3t/h,随后又在焓控制器的作用下回升。过程中,主汽压力按照前面所述的方法滑压控制到18 MPa,主汽温度下降30K,炉膛压力最高达到900Pa,并在下一波回到正常,机组负荷最终稳定在700 MW,见图2。

图2 引风机RB试验曲线

2.3.2 一次风机RB

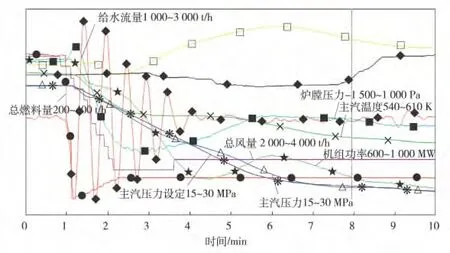

一次风机RB 试验共进行了两次,第一次由于一次风压控制不稳定,导致炉膛压力无法稳定,后改为手动操作,在一次风压参数调整后进行了第二次试验。

试验开始前机组在CBF方式下运行,机组负荷为900 MW,5 台磨煤机运行,总给煤量为356.0t/h,给水流量为2 521.7t/h。手动跳闸一次风机B,触发RB。RB发生后,另一台一次风机开至88%;先跳闸A 磨煤机,10s后跳闸E 磨煤机,保留B、C、D 磨煤机运行,单台煤量设为65t/h;给水流量滞后于总煤量,最低下降至1 610.0t/h,随后又在焓控制器的作用下回升。过程中,主汽压力按照前面所述的方法滑压控制到17 MPa,主汽温度下降24K,炉膛压力最高达到1 300Pa,最低达到-1 300Pa,并振荡收敛,机组负荷最终稳定在660 MW,见图3。

图3 一次风机RB试验曲线

2.3.3 给水泵RB

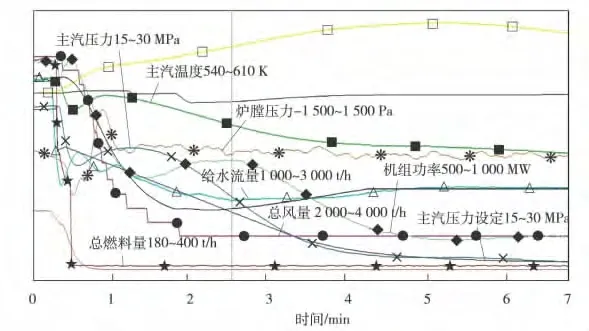

试验开始前机组在CBF方式下运行,机组负荷为900 MW,5 台磨煤机运行,总给煤量为355.0t/h,给水流量为2 478.0t/h。手动跳闸给水泵B,触发RB。RB发生后,另一台给水泵开至5 800r/min;先跳闸A 磨煤机,10s后跳闸E 磨煤机,保留B、C、D 磨煤机运行,单台煤量设为65t/h;给水流量最低下降至1 593.0t/h,随后又在焓控制器的作用下回升。过程中,主汽压力按照前面所述的方法滑压控制到16 MPa,主汽温度下降20K,炉膛压力正常,机组负荷最终稳定在580 MW,见图4。

图4 给水泵RB试验曲线

3 结语

RB 试验已成为新建机组必备的一项功能,试验成功的关键在于完善的控制系统设计和切实可行的试验方案。该项目协调控制系统的可靠投运为RB试验奠定了良好的基础,基于各大辅机特性的RB 工况目标负荷(燃料量)、目标压力及其变化率的准确设置是RB 准备工作的重点。该项目1 000 MW 机组RB方案经过了实践的检验,试验的成功为机组的稳定运行和事故处理提供了可靠的保障,对同类型机组的RB 试验具有很好的借鉴作用。

[1]朱北恒.RB控制技术试验研究[J].中国电力,2004,37(6):71-74.

[2]尹峰,朱北恒,项谨,等.火电机组全工况自动RB控制策略的研究与应用[J].浙江电力,2008,27(4):5-8.

[3]殷立宝.1 000 MW 超超临界燃煤机组一次风机RB过程分析[J].电站系统工程,2011,27(1):18-20.

[4]刘潇,曹冬林,丁劲松.外高桥1 000MW 超超临界机组闭环控制系统设计[J].中国电力,2006,39(3):70-73.

[5]陈小强,尹峰,罗志浩.1 000 MW 超超临界燃煤机组RUNBACK 功能试验及其分析[J].浙江电力,2008,27(1):23-26.

[6]姚远,吴松,宋圣军.600 MW 超临界机组RB功能试验研究[J].东北电力技术,2008,29(1):12-14,38.