超临界600MW 汽轮机组能耗分析

阮圣奇,程荣终,仁 磊,吴鸿涛,胡中强

(1.安徽省电力科学研究院,合肥 230022;2.皖能铜陵发电有限公司,安徽铜陵 244000)

某电厂超临界600 MW 机组汽轮机是国内某汽轮机制造公司与三菱公司联合设计并生产的一次中间再热、单轴、三缸、四排汽凝汽式汽轮机。该机组于2008年8月投产发电,至2013年3月进行首次大修。该机组首次大修的周期长,暴露的问题较多,其中包括汽轮机本体通流效率偏低、低压缸内部变形严重、低负荷凝汽器端差偏大等。笔者以该汽轮机组为研究对象,利用机组大修前热力性能考核试验,分析汽轮机本体和辅机目前的状态、存在的问题,并利用能耗分析理论评估对机组能耗的影响,为电厂节能工作提供参考。

1 热耗和本体通流效率

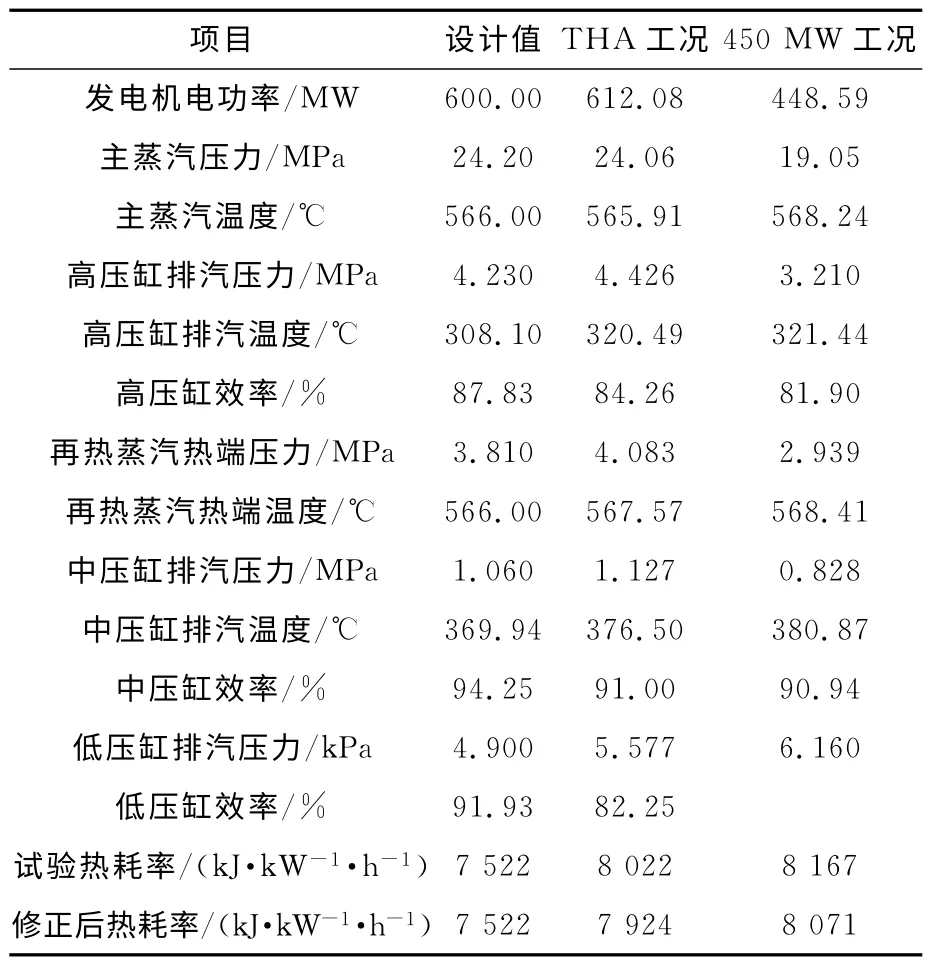

该机组在2013年2月进行了机组大修前试验,表1是此次大修前试验结果。

表1 试验主要计算结果

从表1 可以看出:THA 工况下修正后热耗为7 924kJ/(kW·h),热耗率明显偏高。

目前机组进行了首次大修,基本消除了基建中遗留的不良因素,并且在机组节能方面做了比较多的工作后,超临界汽轮机组热耗率水平大约在7 650~7 750kJ/(kW·h)。

该机组高、中压缸通流效率都偏低,高压缸效率在450 MW,负荷只有81.90%,比满负荷工况下降较多。主要原因是该汽轮机600 MW机型通流面积偏大,运行中为保证主汽压力,只能通过减小调节阀开度来实现,造成过多的调节阀节流损失;因此建议电厂在大修后进行调节阀配汽优化试验。据目前该机组所在的安徽省内600 MW 超临界调节阀配汽优化试验结果的经验,配汽优化试验至少能降低机组煤耗2~3g/(kW·h)。

根据安徽省内汽轮机同类型机组试验研究,7级抽汽温度约在低于75%负荷以后会显著升高,但是该电厂汽轮机7级抽汽温度在满负荷工况下就已经明显偏高,表明低压缸内部变形严重;因而从两个试验工况中5、6、7级抽汽温度的变化情况判断低压缸内部通流状态很差,漏汽严重;试验结果也同样表明低压缸效率偏低。

2 高压加热器

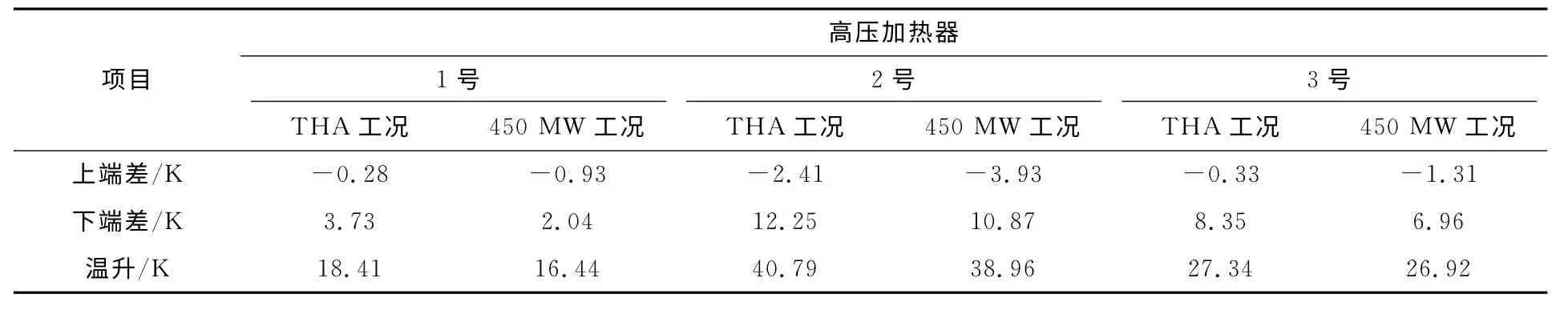

高压加热器热力特性见表2。

表2 高压加热器热力特性计算结果

从表2可以看出:2号高压加热器下端差偏大,建议电厂做专门的高压加热器水位调整试验,以降低高压加热器下端差,提高回热系统运行经济性和安全性。

3 凝汽器

凝汽器特性见表3。

从表3可以看出:450MW 负荷工况下高、低背压凝汽器端差比THA 工况下增大较多,原因是低负荷下机组负压区扩大。

该汽轮机末级叶片高度为1 029mm,背压修正曲线斜率较大,因而汽轮机背压变化对热耗的影响较大。因此300 MW 机组汽轮机循环水泵优化试验的经验结果已经不再适合目前600MW机组的运行节能要求。根据多年对汽轮机和循环水调节特性的分析,适应目前长末级叶片的机组的基本运行原则是尽量增加循环水流量,即多耗循环水泵电量。由于每个机组配置的循环水泵参数以及汽轮机性能参数不一,因而最适合该机组的循环水泵优化运行方式只能通过优化试验才能确定。

4 机组耗差分析

试验工况下热耗为8 022kJ/(kW·h),比设计值大499.89kJ/(kW·h)。根据上述机组主、辅机性能分析的结论,现将THA 工况影响汽轮机热耗的主要因素以及相对应的耗差说明如下:

(1)高压缸效率为84.26%,比设计低3.57%,影响热耗46.99kJ/(kW·h)。

(2)中压缸名义效率为91.00%,受过桥汽封漏汽影响,漏汽流量越大,实际通流效率较名义效率越低。该汽轮机一直未进行大修,而高、中压合缸型汽轮机过桥汽封所在位置绕度最大,因而判断过桥汽封磨损情况较为严重,过桥漏汽率较大,中压缸实际通流效率约89%,对应影响热耗为38.99kJ/(kW·h)[1]。

(3)低压缸效率为82.25%。低压缸做功量占据汽轮机输出功率的40%左右,因而低压缸效率的降低对热耗的影响也最大。试验结果显示低压缸效率只有82.25%,对应影响热耗为252.74kJ/(kW·h)。

(4)过桥漏汽。由于该机组大修前试验负荷申请不便等问题,未安排过桥漏汽测定试验。根据以往超临界试验经验以及该机组目前的蒸汽参数分布状况,过桥漏汽大约影响热耗为20kJ/(kW·h)。

(5)再热减温水。试验中用了20.83t/h的再热减温水流量,对应影响热耗为19.72kJ/(kW·h)。

(6)凝汽器压力。试验工况下凝汽器压力为5.58kPa,对应影响热耗为86.58kJ/(kW·h)。

将以上耗差损失结果归结在一起比较,见图1。

图1 汽轮机组耗差分布图

从图1可以看出:

(1)汽轮机本体通流效率降低对热耗影响很大,总共339kJ/(kW·h),其中低压缸最为明显,是热耗偏高的主要影响因素。根据安徽省内多台超临界机组检修前后试验结果分析,低压缸效率在大修后至少可以提高3%,对应降低热耗95kJ/(kW·h),因而建议电厂在大修中应重点关注低压缸本体的检修工作。

(2)凝汽器压力主要受环境温度和凝汽器冷却管换热效率影响,大修中注意清理低压侧凝汽器冷却管,将有益于提高机组真空,降低煤耗。

(3)再热器减温水对热耗的影响也较大,建议电厂在大修中加强锅炉的检修,并着力解决问题产生的根源,做到大修后机组运行中不用或少用再热器减温水,可以降低机组供电煤耗0.8g/(kW·h)左右。

(4)过桥漏汽汽封的调整或更换,将使得大修后过桥漏汽率达到或小于设计值。

5 结语

通过对该机组大修前的试验结果分析,得出:

(1)汽轮机本体通流效率降低是造成热耗率偏高的主要原因,其中低压缸对热耗率的影响最为显著,因而检修中应更加注重提高低压缸检修质量。

(2)辅机状态、减温水、背压等因素也同样影响能耗水平,在检修中要实施针对性解决方案,能在大修后起到明显节能降耗作用。

(3)对于新投产机组,根据电力试验单位对电厂多年的试验研究结论,基建遗留下来的问题需要在机组投产后2年内进行一次大修,消除其对能耗方面的影响,否则机组的能耗水平将会逐年升高,并且能耗升高的速度会越来越快;所以建议电厂在投产后,条件允许,发现问题应尽快申请检修。

[1]章娟,包劲松.变汽温法测300 MW 机组高中压缸间轴封漏汽量的应用实践[J].发电设备,2004,18(2):79-81,91.