某330MW 机组背压偏高问题诊断分析

徐 星,黄启龙,戴维葆

(国电科学技术研究院,南京 210031)

机组背压是影响火电机组经济指标的主要因素之一。对于湿冷机组而言,由于受环境温度、循环水量、凝汽器换热性能、冷却管束清洁程度等因素影响,机组运行过程中会不同程度地出现背压偏高现象,极大地影响机组经济性能。因此,分析找出机组背压偏高的真正原因,对降低机组背压、提高机组经济性能具有重要意义。

1 机组概况

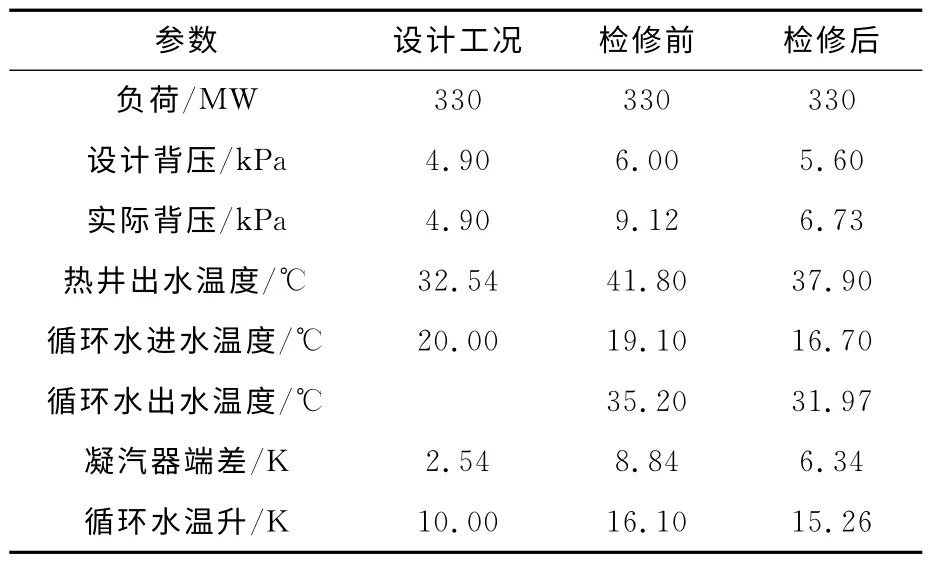

某330 MW 亚临界湿冷机组自投产一年以来,一直存在机组背压偏高现象。对凝汽器高压水射流清洗、查漏消缺、正常投运胶球后,凝汽器压力有一定幅度下降,但仍比设计值高。凝汽器检修前后运行参数对比见表1。

表1 凝汽器检修前后运行参数对比

330 MW 负荷下,大修前循环水进水温度为19.10℃,单台高速泵运行,机组背压为9.12kPa,较设计值6.0kPa偏高3.12kPa;大修后循环水进水温度为16.70 ℃,单台高速泵运行,机组背压为6.73kPa,较设计值5.6kPa偏高1.13kPa。

由于机组真空严密性较好,抽真空系统正常,所以从设备选型、性能参数、试验计算等方面分析凝汽器设备本体、循环水系统热量传递情况。通过试验对凝汽器换热管束清洁程度进行分析,诊断出凝汽器换热管束存在结垢;大修时抽取部分凝汽器管束进行仔细检查,发现上部管束内表面严重结垢,从而影响机组背压。

2 设备选型分析

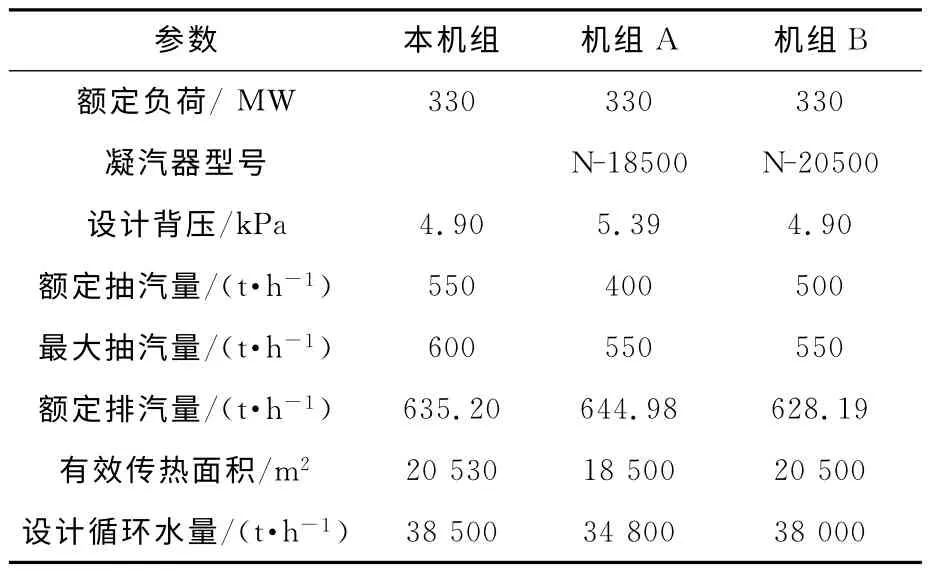

与同类机组相比,该供热机组抽汽量较大,其凝汽器设计参数也存在差异。为分析该凝汽器在设计选型方面是否存在问题,对比分析了几种同类型供热机组的凝汽器设计参数,见表2。

表2 凝汽器设计参数对比

该机组供热抽汽量为550t/h,最大抽汽量为600t/h,均比同类型机组大;有效传热面积为20 530m2,比同类型机组凝汽器大30~2 030m2;设计循环水量为38 500t/h,比同类型机组高500~3 700m2。

凝汽器换热能力主要与有效传热面积、循环水量及传热系数有关[1]。从凝汽器设计参数来看,额定工况低压缸排汽量差异较小,而该凝汽器有效换热面积、循环水量均比上述同类型机组大;因此,对比同类机组情况,该凝汽器在设计选型方面是相对合理的。

3 参数分析

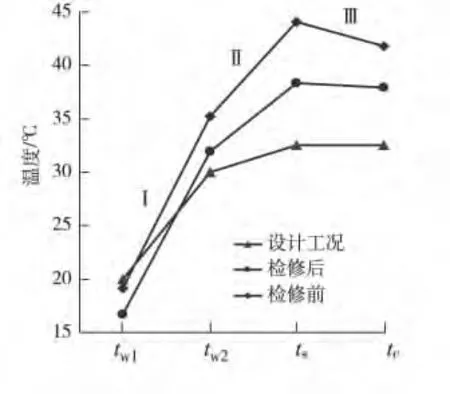

根据凝汽器检修前后运行数据,将设计工况、检修前后运行参数进行对比,见图1[2]。

从图1 可知:检修前后循环水温升较大且相差较小,但均较设计温升高,表明该工况下循环水流量偏小;检修后端差有所降低,但仍较设计端差大,表明目前凝汽器换热能力仍没有达到设计值;检修后凝汽器过冷度与设计值接近,表明真空严密性较好,与试验结果106Pa/min吻合。

图1 几种工况下的凝汽器性能参数

参数分析表明:凝汽器端差较大,换热性能下降,换热管束可能存在沾污或结垢现象;但端差不仅受换热性能影响,而且受循环水量影响,并存在一临界点[3]。检修前后的运行工况下,由于仅开启一台循环水泵,循环水量偏小,循环水温升较大,为16K 左右,已经大大超出其设计范围,也会导致端差增加。因此,仅根据表1 中检修前后的凝汽器运行工况数据不能完全分析出机组背压偏高的原因。

4 试验分析

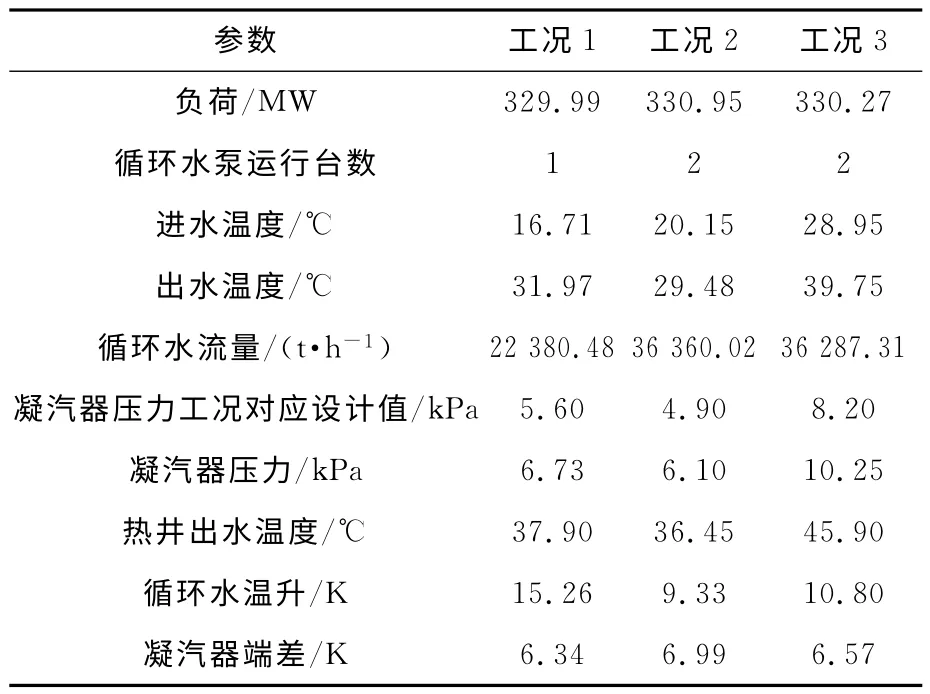

为寻找机组背压偏高的真正原因,在额定负荷下进行三个变工况试验:工况1,单台高速泵运行,循环水进水温度为16.71 ℃;工况2,两台高速泵运行,循环水进水温度为20.15 ℃;工况3,两台高速泵运行,循环水进水温度为28.95 ℃。三种工况试验数据见表3。

表3 三种试验工况下凝汽器运行参数

上述三种工况基本涵盖了机组运行额定负荷时的大部分工况,具有一定代表性,其中工况2与凝汽器设计运行条件最接近。

工况1、工况2的凝汽器压力分别为6.73kPa、6.10kPa,较其应达值[4]5.60kPa、4.90kPa偏高1.13kPa、1.20kPa。单台高速泵下循环水量与两台高速泵相差14 000t/h左右,两种循环水量下其凝汽器压力设计值相差约0.7kPa,实际工况下两者相差0.63kPa,基本吻合。工况3循环水进水温度为28.95℃,两台高速泵运行,对应的凝汽器压力应达值为8.2kPa,实际压力为10.25kPa,较设计值偏高约2.05kPa。

通过凝汽器变工况运行分析,可以定量摸索出循环水泵运行方式对凝汽器运行的实际影响特性[5]。将循环水进水温度影响修正到同等条件下时[6],单台循环水泵运行时该机组背压较两台泵运行时偏高2.6kPa。两台循环水泵运行时,实际循环水量较设计值偏低2.96%,导致该机组背压增加约0.1kPa,影响较小。

将表1中检修前工况与表3中试验工况2进行对比可以看出:两个工况下机组负荷基本相同,循环水进水温度相接近;但试验工况2 比检修前工况的机组背压降低近3kPa,端差减小约1.8K。这是由于试验工况2采用两台循环水泵运行,循环水量比检修前工况大很多,说明表1工况下端差偏大也受循环水量影响,不能完全反映凝汽器设备特性状态。

上述分析表明:运行两台循环水泵时,循环水量与设计值基本接近,单台泵运行时循环水量较低会导致端差上升。由于工况2 接近凝汽器设计运行条件,其端差较大,初步判断出凝汽器换热能力下降,管束表面可能存在沾污或结垢现象。

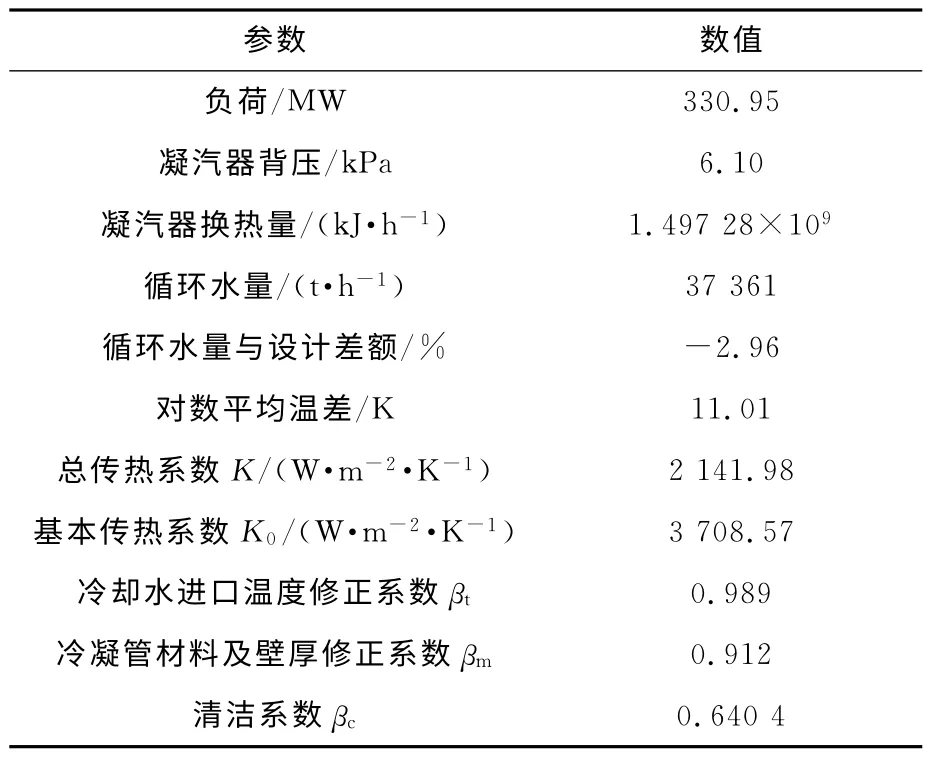

为诊断凝汽器清洁程度,对工况2进行清洁系数计算,并采用工况1 校核,其中基本传热系数确定采用文献[7]的方法计算,循环水进口温度修正系数采用文献[8]的方法确定。

为准确计算凝汽器清洁系数,该试验采用ASME PTC6—2004《汽轮机性能试验规程》标准进行汽轮机全面热力性能试验,并用已标定并安装在7 号低温加热器出口凝结水母管上的标准ASME长径喷嘴对凝结水流量进行测量,以保证进出凝汽器工质能量计算的准确性[9]。

试验前进行真空严密性试验,检查凝汽器真空严密性是否合格。虽然各种非正常疏水对凝汽器真空的影响可通过文献[10]提出的模型进行定量计算,但这里仅考虑凝汽器清洁程度对真空的影响;因此为避免引入额外热量降低计算结果的精度,试验前将进入凝汽器的危急疏水、其他不影响运行的疏水及凝汽器补水手动门全部关闭,隔离一切额外工质及能量进出凝汽器。试验过程中,每隔5 min记录凝汽器水位变化。试验计算结果见表4。

表4 凝汽器管束实际清洁系数计算结果

目前该凝汽器冷凝管清洁系数为0.64,较设计值0.85降低约0.2,凝汽器清洁程度偏离设计状态较大。

综合上述各项分析及清洁系数计算结果,得出该凝汽器换热管束存在污染或结垢问题,导致其换热性能降低,端差增大,机组背压升高。虽然检修时对凝汽器进行高压水射流清洗,但只能清洗表面污渍,对垢层并不能有效清除,致使检修后机组背压仍然偏高。

5 结语

通过凝汽器设备选型对比、变工况运行参数分析、试验分析、计算清洁系数等方法得出:

(1)换热管束表面结垢是导致该机组背压偏高的主要原因,与现场检查结果一致,验证了运用清洁系数诊断凝汽器问题的可行性。

(2)该凝汽器清洁程度偏离设计状态较大,导致设计工况运行时凝汽器压力较设计值偏高1.2kPa,增加机组供电煤耗率约3g/(kW·h)。

(3)为减缓凝汽器结垢速率,应加强循环水加药处理工作,加强水质监督管理。

[1]朱玉娜,王培红,吕震中.凝汽器性能监测中的多因素偏差分析方法[J].东南大学学报.1998,28(S1):94-97.

[2]中华人民共和国国家发展和改革委员会.DL/T 932—2005凝汽器与真空系统运行维护导则[S].北京:中国电力出版社,2005.

[3]朱锐,种道彤,刘继平,等.冷却水流量对凝汽器性能影响的试验研究[J].热力发电,2006,35(4):10-13,27,67.

[4]李勇,曹丽华,张欣刚.汽轮机凝汽器真空应达值的确定方法及其应用[J].汽轮机技术,2002,44(4):207-209.

[5]王玮,曾德良,杨婷婷,等.基于凝汽器压力估计算法的循环水泵最优运行[J].中国电机工程学报,2010,30(14):7-12.

[6]倪定.循环水温度对热耗修正的计算方法及应用[J].汽轮机技术,1992,34(2):22-25,21.

[7]朱玉娜,王培红,吕震中.凝汽器变工况核算及其传热系数的确定方法[J].电站系统工程,1998,14(6):9-11,32.

[8]翟培强.凝汽器循环水进口温度变化对机组经济性影响的探讨[J].华中电力,2002,15(6):52-54.

[9]ASME.PTC 6—2004Steam turbines performance test codes[S].New York:[s.n.],2005.

[10]魏玉军.发电厂疏水对于凝汽器性能影响的研究[D].济南:山东大学,2009.