4000m3特大型高炉风口法兰焊接和热处理工艺

包头职业技术学院(内蒙古 014035)生利英

在高炉工程安装施工中,送风装置是高炉能否正常运转和保持生产高效的关键部位,而风口法兰安装的精度直接影响着送风装置的功能。可以说高炉工程中风口法兰安装关系着整个高炉的使用情况,如偏差超限过大,将会影响高炉内设计预想的供风及燃烧状况,造成高炉炼铁利用系数下降,降低高炉的使用寿命。本文介绍4000m3特大型高炉如何在保证质量前提下快速的进行风口法兰安装。

1.风口法兰装配

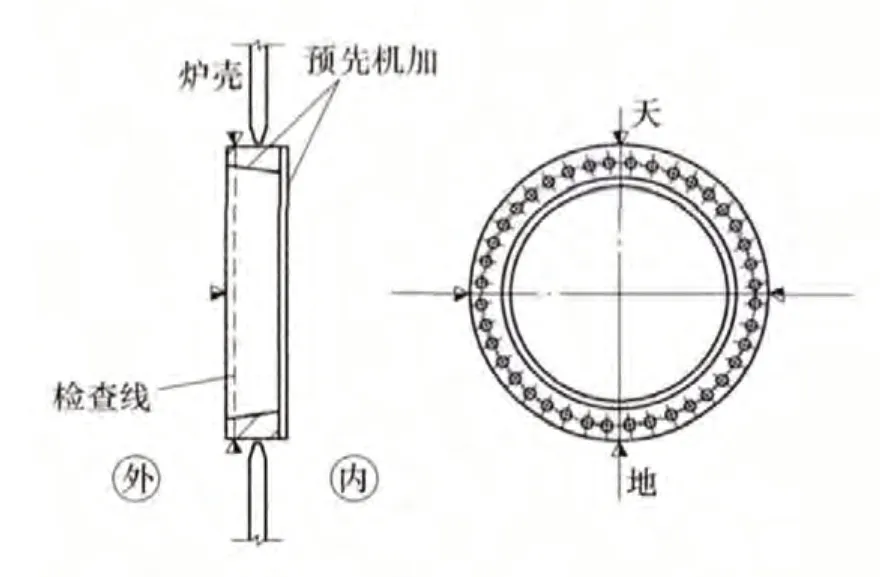

风口段整带组装后,在风口带上放好风口孔的切割线、检查线、四芯标记,如图1所示。

图1 风口孔划线定位图

风口法兰准备好后,装配于炉壳上,并完成定位焊,如图2所示。装配按照法兰四芯与炉壁四芯标记对齐,并在风口法兰上等分16点,分别测量法兰内壁到炉壳内壁的距离,风口法兰检查线到炉壳外壁的距离,调整风口法兰到正确位置。

风口法兰装配后,按图3检查以下项目:

第一,全部风口法兰中心线水平度:使用水准仪测量。

图2 风口法兰装配

图3 风口法兰检查指标

第二,风口法兰中心线标高:使用水准仪测量。

第三,风口法兰中心线角度:用钢卷尺和全站仪测量。

第四,风口法兰中心线夹角:使用钢卷尺测量。

第五,风口法兰伸出炉壳表面距离:使用钢板尺测量。

第六,风口法兰倾斜检查如图3中L1与L2之差≤2mm。

风口法兰检查符合要求后进行焊接。

2.风口法兰与炉壳的焊接工艺

(1)焊接方法及焊材 风口法兰与炉壳焊接采用CO2气体保护焊,焊接材料为ER50-6。

(2)坡口形式 风口法兰与炉壳焊接坡口形式和尺寸如图4所示。

图4 风口法兰与炉壳焊接坡口形式

(3)风口定位焊接 每个风口在找正完毕后先里面焊接8个点(沿圆周均匀布置),每个点长度约50mm,做好风口法兰焊接前的定位,如图5所示。

图5 风口段焊接状态

(4)焊接顺序 按照高炉的风口个数(4000m3高炉为38个),首先是在炉壳上两对称法兰同时施焊,即同时对五个风口进行焊接(这五个风口沿圆周均匀布置)。每个风口均先焊接大坡口侧4~5层,后对小坡口侧进行气刨清根并打磨光亮,再对小坡口侧焊接3~4层,然后又对大坡口侧施焊到焊满。每焊接一层都必须对焊缝及坡口进行打磨光亮后才继续施焊,并对焊接过程中的缺陷进行检查和修补。施焊时不允许间断,对每条焊缝应连续焊完。每个风口安排两位焊工同时分道、分层施焊,如图6所示。

图6 焊接顺序

(5)焊接参数 根据焊接工艺评定确定焊接参数,如附表所示。

焊接参数

(6)消氢处理 利用预热设备进行消氢处理。焊完后,立即升温到250℃,恒温2.5~3h,然后缓冷。焊接完成的风口带,再次组装成整圈。重新检查各项尺寸偏差,检查合格的炉壳进行整体热处理。

3.焊后热处理工艺

由于风口段板厚较大(100mm),一周还焊装38个风口大套,使风口法兰焊接残余应力很大,因此焊接完成后要采用炉内热处理。热处理工艺如图7所示。

图7 热处理工艺

入炉时炉内温度≤400℃,400℃以前可以自由升温。当温度升至400℃后,升温速度≤55℃/h,最小可为50℃/h。升温时加热区内任意位置的温差≤120℃,加热至(620±20)℃时保温,保温时间≥2.5h。保温时,加热区内最高与最低温度之差≤65℃。升温和保温期间应控制加热区气氛,防止构件表面过度氧化,到保温时间后开始降温。当炉温高于400℃时,降温速度不得超过65℃/h,最小可为50℃。出炉时炉温≤400℃,出炉后构件应静止在空气中冷却。

已经过焊后热处理的分片若有补焊,必须进行局部热处理或重新进行整体热处理。两个分片之间的纵向对接焊缝焊接后必须进行局部热处理,局部热处理工艺同整体热处理。但焊缝每侧的加热宽度不得小于板厚的3倍。热处理完的炉壳再组装成整圈一次,检查各项尺寸偏差。

4.结语

风口法兰安装是一项严密和紧凑的工序,需要施工项目负责人统一指挥,现场技术人员、施工员及作业人员充分沟通交底,提前把工作安排到位才能在短时间内把本项工作保质保量完成好。