提高连续退火炉快冷段设备的气密性改造

郭志杰,唐水清,曾伟龙,黄水源

(广西钢铁集团有限公司冷轧厂,广西,防城港 538000)

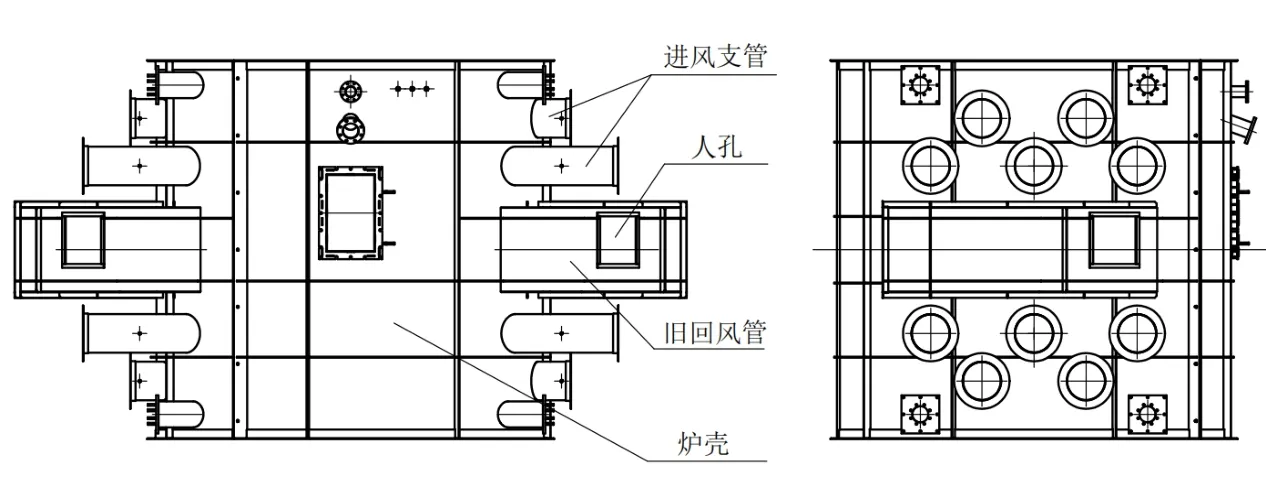

连续退火机组立式退火炉快冷段设备主要由炉壳,BB1、BB2移动风箱,BB3固定风箱,四根稳定辊和三台循环风机及进、回风管道等组成,其作用是将从缓冷段冷却后过来的金属进行快速冷却,使金属温度从630℃~680℃降至400℃~450℃,使可溶解碳在快冷过程中迅速达到过饱和状态,驱使碳晶体的析出。

2030冷轧连续退火炉自竣工以来,其快冷段进风、回风管道及炉壳部位焊接缺陷较多。经打压查漏统计,进风和回风管道焊接处漏点占总漏点的54.52%,炉壳本体与筋板、横梁和锚固钉焊接处漏点占总漏点的32.28%,其他部位6.32%。针对上述部位的缺陷,采取了原材质的更换;对BB1和BB2风箱的进风管道和回风管道进行改造更换;对BB3风箱的炉壳及进回风管道整体更换;对BB1炉壳底部封板和BB2炉壳顶部封板做包盖封闭等措施,以提高快冷段炉壳的气密性并达到设计要求。

1 快冷段设备存在的缺陷及分析

1.1 快冷段风箱的布置

见图1。

1.2 快冷段风箱管道与炉壳原材质焊接性分析

该金属材料的焊接性能较差,主要是焊缝易产生冷裂纹和焊接接头脆化。金属材料焊缝和热影响区的常温组织表现为硬脆的马氏体组织,马氏体金属材料导热性较差,焊接残余应力大,如果焊接接头刚度大或者焊接过程中氢含量又高,当从高温直接冷却至100℃以下时,很容易产生氢致裂纹。焊接时容易产生热裂纹,热裂纹以结晶裂纹为主,个别金属材料也可能产生液化裂纹。总之,上述两种材料厚度在4mm以下焊接性能较差,尤其在工程建设中,因现场条件有限,很难达到合格的焊接质量。

图1 快冷段风箱的布置示意图

2 改造措施

通过对原材质的分析,采取了把原材料进行更换,厚度由原来的3mm改为4mm~5mm,焊接采用氩弧焊;对BB1和BB2风箱的进风管道和回风管道进行改造更换;对BB3风箱的炉壳及进回风管道整体更换;对BB1炉壳底部封板和BB2炉壳顶部封板做包盖封闭等措施。具体如下:

2.1 BB1、BB2风箱的进风管道改造更换

图2 BB1/BB2的进风管道图

图3 BB1/BB2的回风管道图

图4 BB1底部、BB2顶部炉壳封板图

BB1、BB2风箱共有外径φ406mm,壁厚为3mm且长度不等的进风支管40个。考虑到炉壳壁厚为8mm,在确保炉壳不受损伤的情况下,对旧的薄壁进风支管在炉壳上保留长度150mm~200mm。新制作的进风支管内径比旧风管的外径大3mm,便于使新的支管可以套入旧的支管上,调整好后点焊定位,最后把新的进风支管与炉壳通过氩弧焊焊接在一起。进风集管上的5个支管与炉壳上对应的5个支管通过活动的法兰套联接并焊接在一起[3]。

2.2 BB1、BB2风箱的回风管道改造更换

BB1、BB2风箱共有回风管道4个,把回风管的金属材料板厚度改成5mm,同样为保护炉壳,回风管道与炉壳焊接的部位切割后保留长度50mm。考虑到现场施工空间狭窄,回风管道不能离线焊接成一体,而是以金属板的形式在现场设备上拼装后焊接。并且考虑到回风管的一体性,减少焊接量避免造成泄漏点增加,对4个回风管的人孔全部取消。

2.3 BB3风箱的炉壳整体更换

针对BB3风箱的炉壳焊缝存在裂纹多,重新用4mm的金属板离线制作,考虑到成本,BB3的上下风箱利旧,把旧的风箱离线安装到新的炉壳内。同时对BB3风箱的进风管道和回风管道重新用4mm的金属板制作更换。在新的炉壳内安装风箱时,要确保下风箱的喷吹平面距离风箱底部1107mm,且上下风箱的喷吹平面距离320mm。新的炉壳吊装到设备安装位时,要调整整个风箱的水平,确保金属材质的下表面距离下风箱的喷吹平面199mm。

2.4 BB1炉壳底部封板和BB2炉壳顶部封板做包盖封闭

经过对BB1炉壳底部和BB2炉壳顶部结构的分析,因为顶部和底部都衬有保温棉且焊接有锚固钉,如果把顶部壳体全部拆除,工作量大、作业危险系数高且对炉膛造成污染。讨论后决定在BB2顶部和BB1底部用5mm的金属材质板按现场尺寸下料做包盖封闭,可以达到同样的效果。

3 施工作业流程

为确保施工作业的进度、安全和质量,制定了改造的施工流程。首先拆卸BB1和BB2的进风集管及支管,再拆卸回风管,同时拆卸BB3炉壳的进、回风管道和刨掉炉壳前后的联接焊缝。把BB3炉壳整体吊出后,拆出里面的上、下风箱,安装到BB3新的炉壳内,再整体吊装到设备安装位。焊缝清根使用碳弧气刨焊,对于薄壁管道采用等离子切割,提高作业效率。

4 结语

通过对快冷段原炉壳和风管材质的分析,采取对BB1、BB2和BB3风箱的进风管道、回风管道和BB3炉壳重新选材的改造更换等措施,经过对炉膛的正压、负压气密性测试,改造后的快冷段设备的气密性达到了工程设计的气密性要求。