延长矿用截齿使用寿命的技术途径

太原市机电配件厂(山西 030012)王保国

一、截齿的失效形式分析

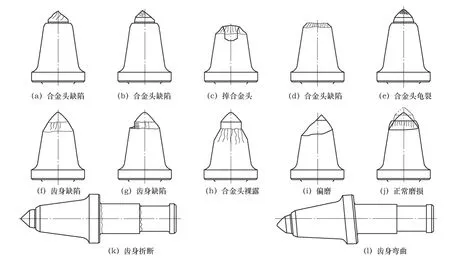

截齿在截割工况条件恶劣的煤岩时,要瞬间承受很高的压应力、剪切应力和冲击负荷。煤的硬度虽然不是很高,但是其中常夹杂煤矸石、岩石等硬的矿料,并且在采煤和凿岩过程中,截齿还有升温问题,导致齿顶材质软化,加速截齿的失效过程。通过对国内外截齿失效形式的调研、样品解剖分析及抗冲击性能、耐磨性、焊缝抗剪切性能的试验,截齿失效形式主要有以下几个方面(见附图)。

1.硬质合金缺陷造成合金头碎裂(崩刃)

截齿截割煤岩时在冲击载荷的作用下,合金头处于高压应力状态,若遇到煤岩中坚硬的矿料,在齿刃与煤岩接触不良处承受的高剪应力,处于拉应力状态,当拉应力超过合金的强度极限时即发生碎裂,合金头碎裂(崩刃)后截齿缺乏锐利的合金头,使截割阻力剧增,直接影响生产效率的提高,且加剧了截齿的磨损。

2.钎焊缺陷导致掉合金头

截齿失效形式示意

掉合金头是截齿失效形式中的主要形式之一。截齿掉合金头现象分为早期、中期和后期掉合金头,其中早期掉合金头所造成的危害最大,截齿在很短的工作时间里,钎焊在截齿体上的硬质合金刀头便从截齿体上掉下,致使截齿提早报废。截齿的早期、中期掉合金头的原因主要是焊缝质量差、强度低,截齿加工尺寸控制不严,造成焊缝间隙过大或过小,致使焊料流动性差,合金头被“挤死”或“缺焊”,为此,我国颁发的煤炭行业标准《MT/T246-2006煤矿用截齿》中对截齿的焊缝要求是焊缝剪切强度≥180MPa,焊缝内焊料的充满度≥80%。截齿掉合金头另外原因是合金头钎焊工艺不当和焊前处理不好。截齿的后期掉合金头是因为截齿体前端的过度磨损使得硬质合金刀头过分突出,焊缝面积减小,从而导致焊缝强度不够造成截齿掉合金头。

3.齿体材料或热处理缺陷导致截齿失效

(1)齿身折断 由于截齿齿身强度不足,截齿截割坚硬岩石或包裹体夹杂物时,载荷突然加大,超过截齿许用强度时就易引起齿身折断。

(2)齿身弯曲 当截齿承受很大的外力时,导致截齿的结构尺寸、刚度、布置方式等方面发生变化,引起齿身弯曲。齿身弯曲后,截齿受力状态改变,就不能很好地完成截割任务。

4.截齿选型不当导致过早失效

5.齿座或齿套配合不当导致截齿过早失效

在实际使用过程中,如果齿座(齿套)和截齿配合不当,截齿固定不可靠或固定装置磨损等,就易造成截齿的丢失,截齿的丢失现象也是比较普遍存在的问题。

6.截齿的磨损

(1)磨粒磨损 截齿在工作过程中,磨粒(煤矸石等)与截齿表面间产生较大压应力,带有锐利棱角的磨粒能切削截齿表面,形成显微切削。如果磨粒不够尖锐或刺入截齿表面角度不合适,则在截齿表面挤出犁沟。随着截齿工作时间的延长,磨粒反复对截齿表面推挤,产生严重的塑性变形,使得表面下层塑性发生相互作用,导致塑变区内位错密度增加,变形材料表面产生裂纹,裂纹扩张,截齿表面形成薄片状磨屑,而且煤层中存在腐蚀性介质与截齿表面发生化学反应,而造成表面材料腐蚀、性能下降,并使表层金属与基体材料结合力降低,加快了截齿材料层的磨损。

(2)热疲劳磨损 截齿在截割煤岩时,承受周期性的高冲击载荷,为了分析对截齿表面的破坏,可将冲击载荷分成法向力和切向力,法向力和切向力通过接触点作用传递到截齿的次表面层,在这些力的作用下截齿表面较硬的微凸点将变形,反复挤压导致附近软表面产生塑性流动并在截齿亚表面层形成积累。同时,截齿截割煤岩时由于磨损热使刀头磨损表面产生600~800℃的高温,而截齿截割煤岩是周期性的回转运动,故升温是交变的。当刀头接触煤岩时升温,离开煤岩时降温,使截齿齿顶产生高温回火,其组织一般是回火索氏体和铁素体,其硬度下降50%,加速了截齿的磨损。由于截齿表层温度的不断变化,材料表层进一步软化,导致塑变区内出现波浪式塑性流动和位错密度增加,反复的弹塑变形,又使位错集中,继而表层出现横向微裂纹。

大量的调研表明,矿用截齿的失效形式不尽相同,软质煤或夹矸少的煤矿,截齿失效以多次磨损为主,硬质煤或夹矸多的煤矿多以合金头崩碎和齿身折断为主。

一般来说,被磨损材料的硬度与抗磨料磨损性能成正比,但在复杂的工况条件下,高硬度不一定对应高的耐磨性,尤其在受冲击负荷时更是这样。同时在截齿的磨损失效过程中,材料的硬度和磨料的硬度都不是一个准确值。因为材料中可能存在硬的粒子(如煤中的黄铁矿、石英等),煤实际上是一种混合磨料,其中软磨料对截齿表面反复挤压,导致材料的疲劳磨损,而硬磨料则直接犁切截齿表面。在截齿的各种失效形式里有50%以上是由磨损造成的。

二、提高截齿性能的技术途径

1.齿体材质的选择

目前国内截齿体的材料多为合金结构钢35CrMnSiA,这种材料在淬火低温回火或等温淬火后,有较高的综合力学性能,但该材料横向性能比纵向性能差,有明显的回火脆性等缺陷。为此,选择42CrMo合金结构钢作为截齿材料,该钢属于淬透性好、无回火脆性,调质后有较高的疲劳极限和抗多次冲击能力,与35CrMnSiA合金钢相比,更适合截齿的受力特性,该钢制作的齿体头部的抗裂性能和冲击韧度要比35CrMnSiA钢种好。因此,42CrMo合金结构钢比35CrMnSiA合金结构钢更适宜作截齿材料。

由于截齿在截割煤岩时承受高压应力、剪切应力和冲击载荷,因此,在保证截齿表面足够的耐磨性时,要注意截齿材料的韧性,以提高截齿的综合力学性能,延长截齿的使用寿命。

2.硬质合金头的选择

合金头在使用过程中出现的崩刃、折断等主要是由于合金中存在的石墨杂质,晶粒分布不均匀,部分合金中裂纹,合金在烧制后合金上下密度差大、空隙多、硬度低以及合金钎焊的残余应力大等引起。为此,合金头必须选择优质原料,采用先进的成型烧结工艺(高纯钨粉、高温还原、高温碳化)等技术措施,使合金头具有高韧性、高耐磨性和高抗冲击性,在钎焊后及时消除钎焊应力。

合金头形状的选择要根据合金头的工况条件合理设计。煤质较好,夹矸很少的工况要突出合金头的高耐磨性,而工况恶劣时就要增加合金头的抗冲击性,提高焊缝抗剪切强度,防止合金头碎齿掉头现象。

3.钎焊及热处理工艺设置

截齿的钎焊及热处理工艺是保证截齿质量和寿命的关键技术之一。国内截齿的生产工艺一般是截齿体采用35CrMnSiA合金结构钢:锻造→机加工成形→钎焊硬质合金头→盐浴炉加热→硝盐等温淬火→回火或是截齿体加工成形→盐炉加热→硝盐等温淬火→清洗→钎焊硬质合金头→回火。

前一种生产工艺钎焊硬质合金头后盐炉加热再硝盐等温淬火,截齿体的硬度得到了保证,但硬质合金头在钎焊和硝盐等温淬火这一过程中,经过了两次加热,从而使硬质合金头脆化,使截齿在使用过程中因硬质合金头崩裂和硬质合金头与截齿体焊接的开裂而大大缩短截齿的使用寿命。后一种生产工艺,硝盐等温淬火后钎焊硬质合金头,虽然焊缝质量和硬质合金头的质量得到了保证,但截齿头部的硬度却下降了,导致截齿体头部耐磨性大大降低,使得截齿在使用过程中硬质合金头过早脱落,同样也缩短截齿的使用寿命。同时,盐浴炉加热、淬火消耗能源,对环境的污染大。为此,采用水溶性淬火介质,针对不同的工况条件采用不同的钎焊、淬火工艺。

(1)按照截齿磨损类型,如果用于煤质软、夹矸少的工况,采取截齿体机加工→高频炉加热→钎焊→淬火液淬火→低温回火工艺,可以达到齿体头部硬度在50HRC,柄部在40HRC,冲击韧度高于49J/cm2,这样既提高了齿体头部和合金头的耐磨性,合金头也避免了反复加热,更重要的是截齿体前端的耐磨性提高,解决了截齿后期掉合金头问题。

(2)如果是用于工况恶劣的煤岩,则采用截齿体机加工→中频炉加热→钎焊→淬火液淬火→高温回火工艺,以得到截齿体整体硬度在42HRC,而焊缝抗剪切强度、齿体的韧性要高于上一种工艺,提高了切割硬煤岩的能力。

(3)对于中硬煤岩,则采用机加工→热处理→高频加热→钎焊→回火→齿体头部熔覆耐磨材料,进一步增加了齿体头部的耐磨性。

4.合理选择截齿的几何参数和排列方式

截齿的几何参数对截齿的截割性能和寿命影响很大,几何参数选择直接影响截齿的截割阻力、轴向力大小。截齿排列方式对工作机构的截割状态有重要影响,对不同物理性质的煤岩,应选择不同的排列方式。若设计不当,则截割的可靠性将显著降低,齿身寿命与煤层中坚硬成分的含量和作用载荷有很大关系,而载荷大小取决于截割参数,在高载荷的切削条件下,齿身寿命急剧下降,比其磨损寿命还要低。

5.截齿的制造质量对截齿的失效有重要影响

从制造工艺上,合金头与齿体焊接质量等方面都要注意,保证截齿的制造质量,硬质合金镶嵌在齿尖处,它是直接参与截割的,对于不同的煤岩其截割助力和牵引力不同,焊缝的受力也不一样,因此,截齿制造要保证焊接质量。

6.截齿的安装质量

从截齿与齿座(齿套)安装配合,齿座(齿套)的热处理工艺、齿柄与齿座(齿套)间配合间隙以及硬度都要达到冲击载荷的要求,这样截齿和齿座才能承受较大的力,避免截齿失效。

合理选择截齿的尺寸公差精度,使固定件物理力学性能满足要求,截齿才能固定,防止丢失。

7.正确使用截齿

每一种截齿的设计都要满足一定的截割参数和特定煤岩要求,生产工艺的编制要满足截齿的使用工况条件。如果把适用于较软煤岩的截齿用于截割较硬煤岩,必然加剧截齿的破坏,超出设计截割参数使用截齿,也必然引起截齿过早失效。如果工作时牵引速度过大,使截割厚度超过截齿伸出长度,就会导致齿座参与截割过程,整个截齿连同齿座都处于截割状态,将加剧全齿磨损,而且因载荷过大易引起齿身温度高,降低齿身强度,造成齿身弯曲、折断现象。另外,在工作过程中随时注意滚筒上截齿的状态,以保证截齿的正常使用。通过截齿的失效分析,进行相应对策探讨,是开展截齿可靠性研究的基础,只要解决截齿在设计、制造、选择和使用等方面存在的问题,就能够明显地提高截齿的可靠性,大大降低截齿的损耗,进一步提高煤炭生产的效益,很好地适应高产高效矿井建设和发展要求。

三、结语

通过上述技术措施制造的矿用截齿,在实际使用中取得了良好的效果,截齿的消耗低于原所用截齿的指标,其抗磨损性能和抗冲击性能有了很大的提高。表明国产截齿的质量基本能达到进口截齿的质量水平,甚至可以完全替代进口截齿。