浅谈高炉炉壳的现场拼装

郭 刚

(中国十九冶集团有限公司市场营销部,四川成都 610031)

浅谈高炉炉壳的现场拼装

郭 刚

(中国十九冶集团有限公司市场营销部,四川成都 610031)

高炉炉壳作为高炉本体的主要核心设备之一,其施工质量的好坏直接决定了高炉的使用寿命。由于高炉炉壳采用分段、分块压制成型,在现场拼装成整体以后进行安装的施工方法,所以炉壳现场拼装环节就显得尤为重要。为了提高炉壳现场拼装质量,文章重点对炉壳拼装措施和拼装工序进行了阐述。

高炉炉壳; 拼装措施; 拼装工序; 允许偏差

高炉炉壳作为高炉本体的主要核心设备之一,安装在高炉基础之上,是不等截面的圆筒体。在高炉炉壳上安装有出铁设备、出渣设备、炉体冷却设备、炉顶设备、煤气导出管以及各种检测设备等,结构复杂。此外高炉炉壳除承受自身重量和安装在其上的各种设备重量以外,还要承受高炉炉料及其熔融产物的压力,炉内气体的压力以及炉内砌筑物的热膨胀压力,受力情况相当复杂。由于高炉炉壳直径、厚度、重量均较大,特别是大容积高炉,因此高炉炉壳在制作时,只能采用分段、分块进行压制成型,然后运抵施工现场,对其重新拼装、焊接成一带或者数带以后,利用起重机具进行安装到位。所以高炉炉壳的现场拼装质量,将直接影响高炉安装后续工序的施工质量,甚至决定着高炉在投产以后的使用寿命。

1 高炉炉壳的组成

高炉炉壳主要由炉缸段、炉腹段、炉腰段、炉身段、炉喉段、煤气封罩组成,炉缸段、炉腰段、炉喉段均为圆筒形,炉腹段和炉身段则分别上大下小和上小下大的锥台形(图1)。炉壳板厚度依据炉型大小而定,厚度从20~110 mm不等,材质主要有Q345-B/C、BB503、WSM50C等几种。

图1 高炉炉壳组成

2 高炉炉壳拼装措施

2.1 炉壳拼装平台

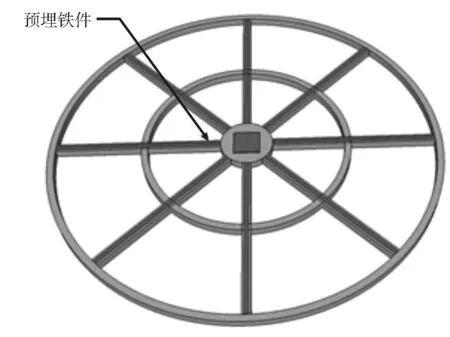

炉壳拼装平台是高炉炉壳拼装的一项重要措施,搭设时先平整场地,可视场地土质和耐压力情况而定。炉壳拼装平台具体尺寸依据高炉炉壳直径而定,同时兼顾热风围管现场拼装需要。拼装平台采用C20混凝土浇筑形成8根150 mm×250 mm×L(长度)的混凝土立方体支墩,上面埋设12 mm×80 mm×L(长度)的预埋铁件,利用水平仪找正水平标高,而且在每次炉壳拼装前,都需要对平台炉壳接触点的标高进行测量,用钢垫板进行调平(图2)。当在地基不良地区,可以直接全部浇筑成80 mm厚混凝土地坪。为了提高炉壳的拼装进度,炉壳拼装平台一般宜设置两个。

图2 炉壳拼装平台

2.2 炉壳拼装用装配夹具

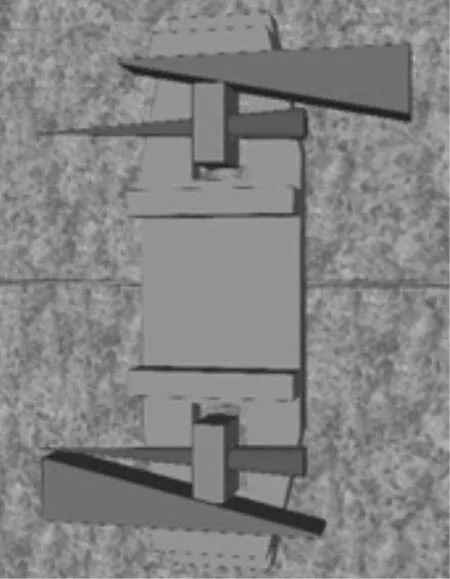

由于高炉炉壳拼装精度高,拼装间隙要求均匀一致,因此在炉壳拼装过程中需要采用专用的装配夹具。常用的炉壳对口装配夹具主要由套环、拉板、圆冲、铁楔子等组成(图3)。

图3 炉壳拼装用装配夹具

3 高炉炉壳拼装工序

下面以昆钢新区2 500 m3高炉为例对高炉炉壳的拼装工序进行介绍。

3.1 工程概况

昆钢新区2 500 m3高炉炉体结构高为45.5 m,最大直径为14.400 m,最小直径为3.1 m,共分为26带。炉壳采用WSM50C钢,板厚分别为:36 mm、38 mm、40 mm、45 mm、50 mm、55 mm、60 mm、65 mm、80 mm 9种规格,炉壳重约900 t,炉壳上各类焊缝长约1 300 m。高炉本体上设置有3个铁口、2个排铅孔、30个风口。

3.2 拼装前的主要准备工作

(1)编制好施工作业方案,向制作厂家提出炉壳进场计划表。

(2)炉壳焊接与一般焊接不同,在炉壳施工前必须做好焊接工艺评定试验。

(3)掌握炉壳制作及预装配情况,并对产品合格证和预装配资料进行核实,向制作厂家索取炉壳预装配过程中记录的数据资料。

(4)施工现场搭设炉壳拼装平台,备齐各类找正、定位装配夹具。

(5)组织炉壳按顺序进场,清点炉壳数量,检查炉壳质量。

3.3 炉壳拼装设施

高炉炉壳采用在现场组成整体后,进行成带安装,依据高炉主吊装机具的起重性能和炉壳重量,可以进行多带组合吊装。因此炉壳拼装平台的合理布置就显得极其重要,一方面既要满足主吊装机具吊装炉壳需要,发挥其最大的起重能力,另一方面拼装平台布置又不能影响现场道路交通通行,干涉到高炉其他系统的正常施工。

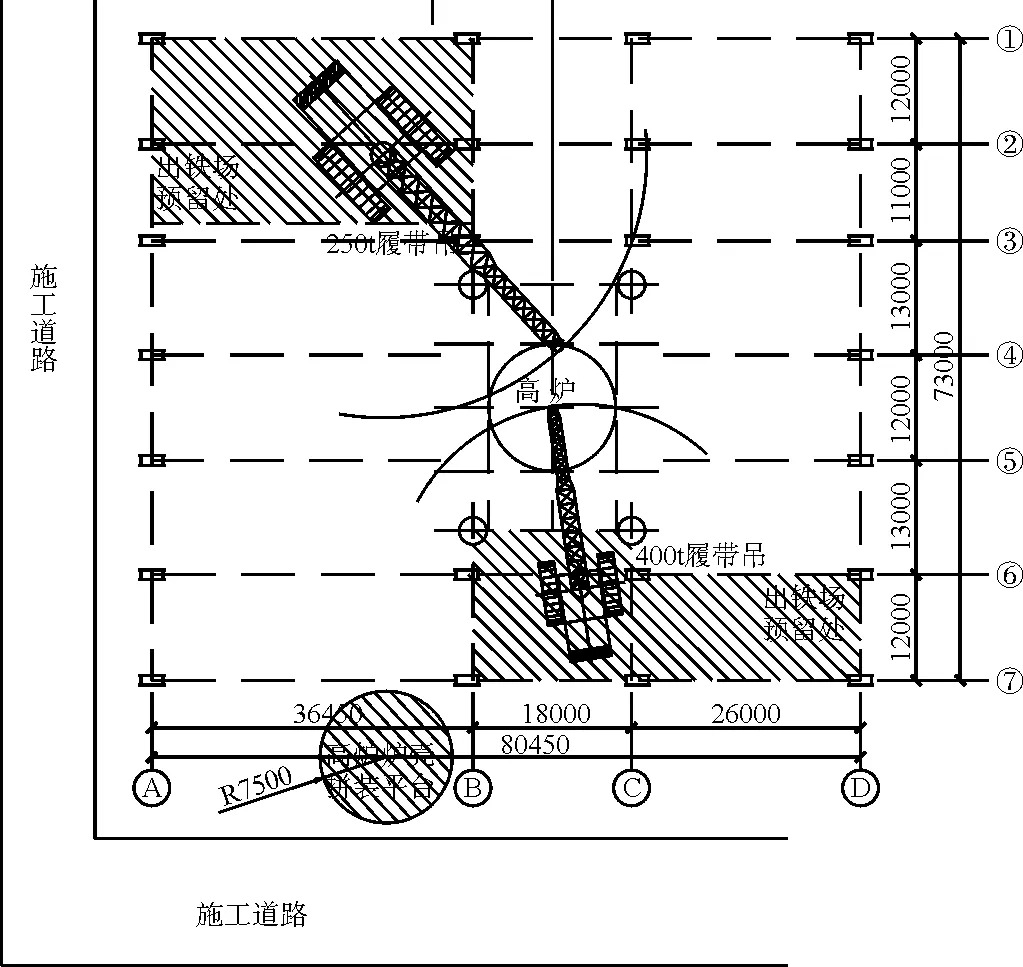

(1)拼装地点选择:根据本工程现场实际情况,高炉炉壳拼装平台选择在出铁场7线B列外侧,如图4所示。

(2)拼装平台搭设:设置1个直径15 m的拼装平台(图4),用于高炉炉壳拼装。拼装平台搭设前需在场地上铺设碎石或矿渣,采用钢筋混凝土拼装平台,并在其上铺设预埋铁件。

图4 炉壳拼装平台布置

3.4 炉壳拼装作业程序

(1)根据高炉炉壳各带内径,在拼装平台上,划上圆弧,标上十字中心线,十字中心线要打上冲孔,用油漆作好标记。

(2)对拼装平台的水平度进行检测,若有偏差,用钢垫板进行调整。

(3)根据拼装平台上的炉壳标记线,在拼装平台上焊接定位挡板。

(4)利用起重机械将分块出厂的炉壳逐块吊放至拼装平台上,每块炉壳采用两根撑杆式固定器将炉壳与平台进行固定,以防止吊车松钩时炉壳倾倒,并借以调整炉壳的倾斜度。

(5)当第二块炉壳吊装到位松钩时,除安装好固定器外,两块炉壳之间需要安装2~3个装配夹具,接下来是第三、第四块炉壳的拼装与前面两块炉壳的拼装方法相同。每一块炉壳吊装时,钢丝绳用卡扣套在炉壳的吊耳上,吊装过程中要随时检查吊耳是否出现开裂现象。

(6)高炉炉壳找正作业时,主要调整和检测炉壳上口水平差、最大直径与最小直径差、垂直度、错边量、坡口根部间隙等指标。找正工具主要利用装配夹具和炉壳找圆器。当炉壳圆度偏差过大时,还需要借助于千斤顶或手动葫芦进行找圆。

(7)待炉壳找正合格,经检查确认以后,进行点焊固定,填写自检记录和工序交接卡,方可交付焊接。

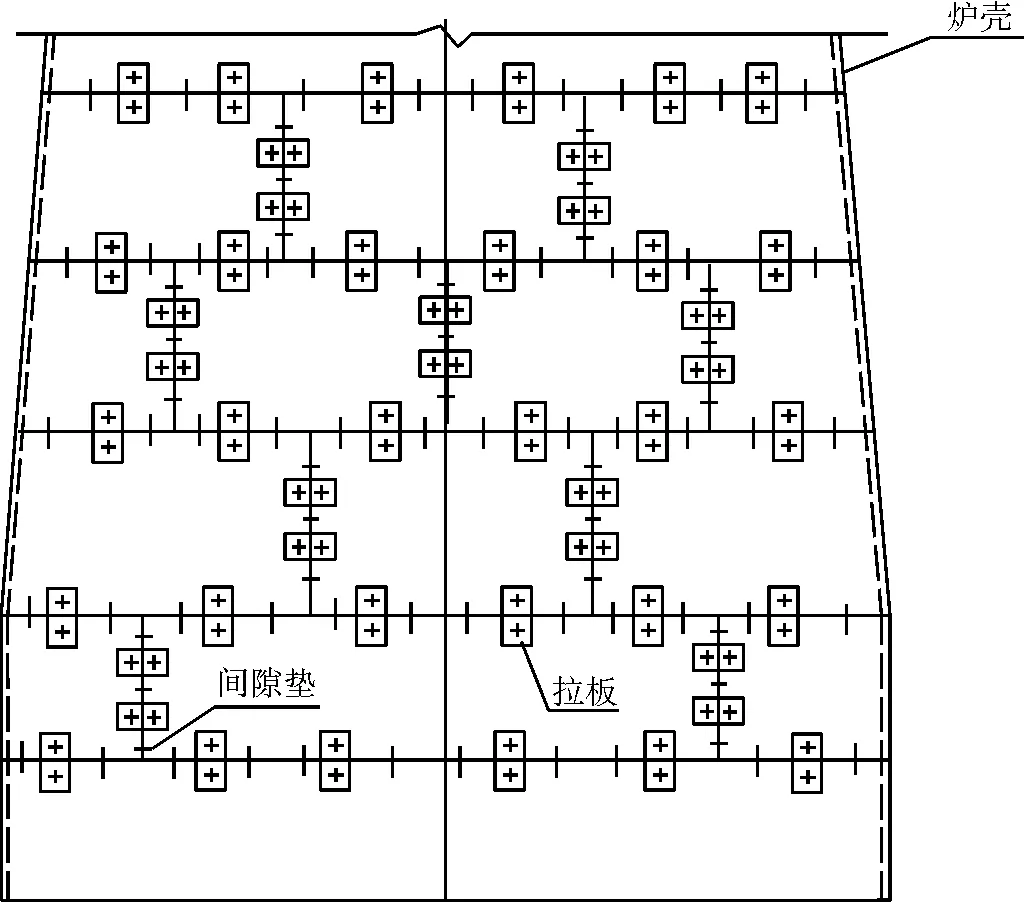

(8)高炉炉壳拼装精度要求高,炉壳各立缝、横缝之间的间隙也必须均匀一致,通常采用特定的炉壳对口装配夹具来控制其拼装精度。高炉炉壳在拼装过程中装配夹具的布置示意见图5。

图5 炉壳装配夹具布置示意

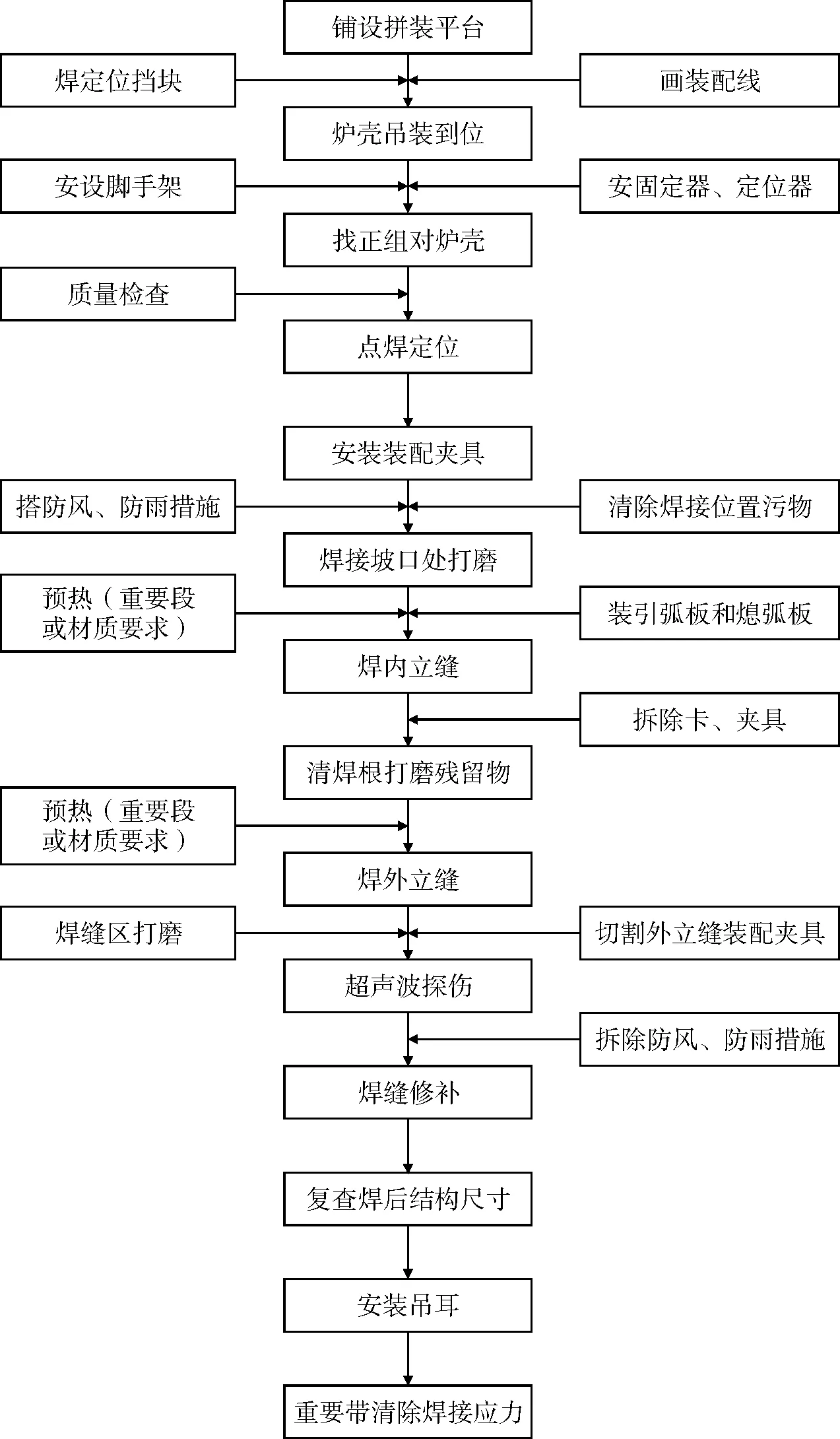

(9)高炉炉壳拼装作业程序见图6。

图6 炉壳拼装作业程序

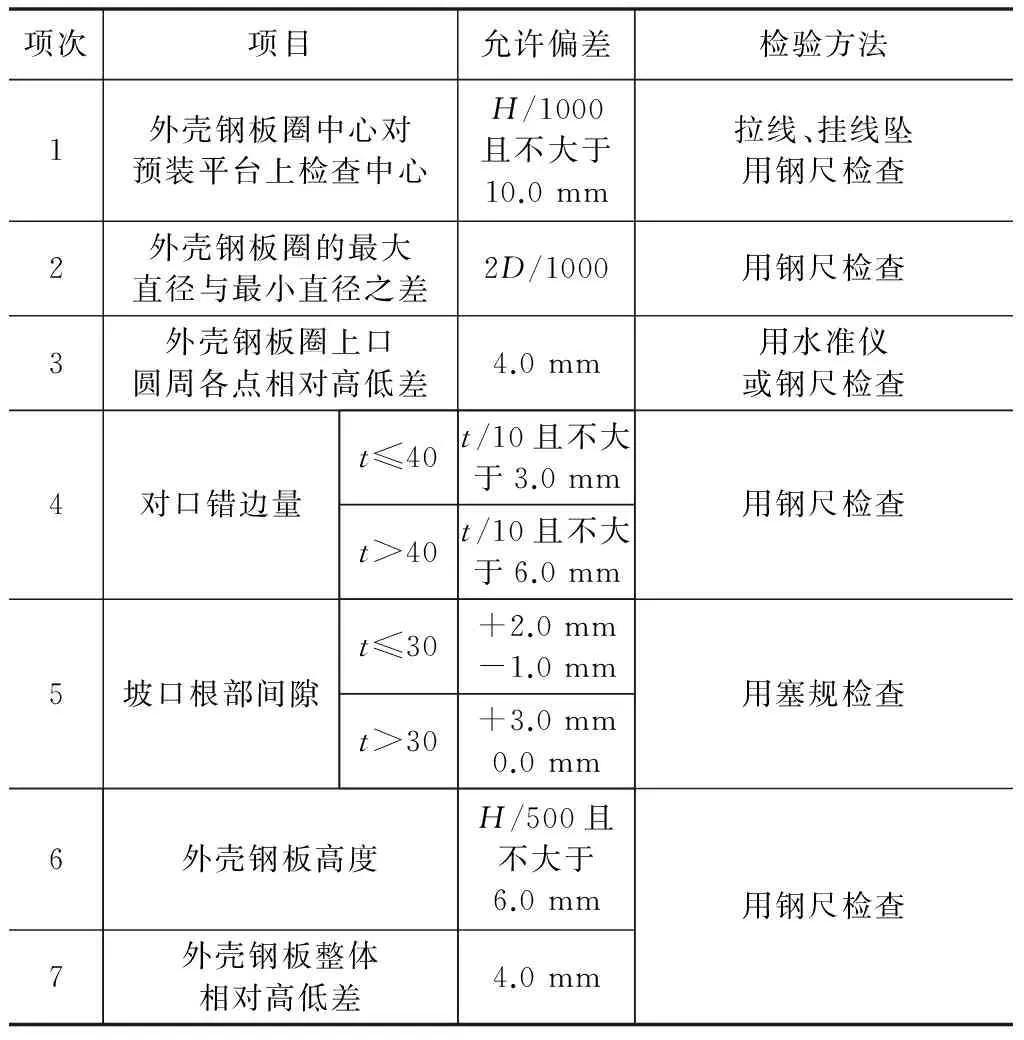

4 高炉炉壳拼装允许偏差

高炉炉壳拼装允许偏差应符合表1的规定。

5 结束语

由于炉壳分段、分块压制成型,在现场进行组装成带,因此影响高炉炉壳拼装质量的因素,不仅仅是施工现场需要采取完善的拼装措施和严格的拼装工序,而且需要对炉壳设计、炉壳板采购、加工制作等每一道环节进行层层把关,只有这样才能确保高炉炉壳拼装误差值控制在规范要求的范围以内,为下一步炉壳安装和炉体设备安装创造条件,从而提高整个高炉的施工质量。

表1 高炉炉壳拼装允许偏差

注:①H为预拼装外壳的高度,D为外壳的设计直径,t为板厚;②采用自动焊时,对口错边量和坡口端部间隙要求,应符合自动焊接工艺规程的规定。

[1] GB 50567-2010炼铁工艺炉壳体结构技术规范[S].

[2] GB 50372-2006 炼铁机械设备工程安装验收规范[S].

[3] GB 50755-2012 钢结构工程施工规范[S].

[4] GB 50661-2011 钢结构焊接规范[S].

[5] GB 50205-2001 钢结构工程施工质量验收规范[S].

[6] GB 50252-2010 工业安装工程施工质量验收统一标准[S].

[7] 中国十九冶集团有限公司. 高炉炼铁工程管理与施工技术[M]. 北京:冶金工业出版社,2012.

[8] 樊兆馥. 机械设备安装工程手册[M]. 北京:冶金工业出版社,2004.

[9] 费子文, 徐大铨. 中国冶金百科全书——冶金建设[M].北京:冶金工业出版社,1999.

郭刚(1971~),男,大学,高级工程师。

TF082

B

[定稿日期]2015-02-12