5182铝合金扁锭质量缺陷的分析与控制

梁鲁清

(青海桥头铝电股份有限公司,青海 西宁 810100)

0 前 言

5182合金属5xxx系铝合金系列,是以镁为主要合金元素的铝合金,属于不可热处理强化铝合金,具有较高的强度、良好的塑性、耐蚀性、冲压性能等综合加工性能,在船舰、航空航天等领域中有着广泛的应用。目前已成为制造全铝易拉罐和马口铁易拉罐罐盖、拉环及其封装组件的最佳铝合金材料。

公司于2013年底开始研究开发罐盖(拉环)用5182铝合金扁铸热轧坯料,试生产过程中出现较多的产品质量缺陷问题。本文就试生产中产品质量缺陷进行了简要分析,并探讨相应的控制措施。

1 5182合金扁锭存在的主要问题

1.1 氢含量超标

5182合金扁锭的质量缺陷问题最主要体现在氢含量超标,见表1。

表1 扁锭实测氢含量

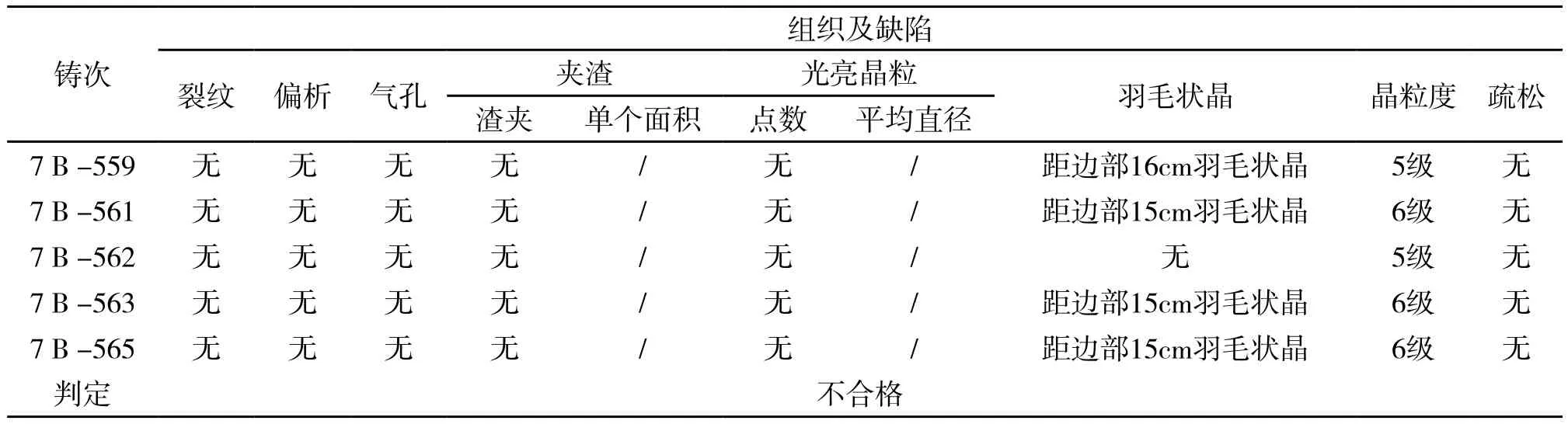

1.2 碱金属严重超标

扁锭碱金属实测情况见表2。

表2 扁锭实测Ca含量

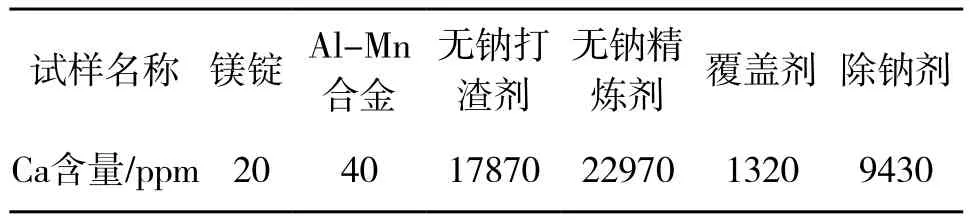

1.3 内部组织

晶粒度超标,产生羽毛状晶,见表3。

表3 扁锭内部组织检测结果

1.4 表面主要质量缺陷

表面主要质量缺陷包括以下几种:①铸锭大面皱褶严重;②铸锭表面裂纹:小面底部产生横向裂纹;大、小面纵向通裂;③铸锭铺底处产生不同程度的漏铝瘤。

2 5182合金扁锭存在的主要缺陷分析

2.1 氢超标的原因

(1)电解铝液中气体含量较高(主要是H2)。公司用电解铝液生产5182合金扁锭,由于铝电解生产的特殊性,特别是倒入熔炼炉时,铝液与空气中的水分发生反应,使其H含量进一步升高。经测量分析,高温电解铝液倒入熔炼炉后的H含量均在0.34~0.45ml/100gAl。

(2)在铝镁合金中,由于镁的存在,进入熔体中的H2O在高温下更易与Mg反应生成H,H又不能与Al、Mg反应,结合成H2分子,形成气泡,溶于铝熔体中。

(3)5182合金属于高镁铝合金,合金熔体粘度大,合金熔体的流动性差,不利于H的析出;同时表面氧化膜不能阻止Mg的继续氧化和水汽的吸入。

(4)合金熔体在炉内置放时间过长,易造成吸氢。

(5)浇铸过程周围环境湿度大,易造成熔体吸氢。

2.2 碱金属Ca超标的原因

(1)原辅材料中的Ca含量:①通过对电解铝液的检测分析,Ca含量最高为5.8ppm,最低为1.2ppm,≥3ppm的占到24%;②配料及净化用金属添加剂(中间合金)和金属溶剂含Ca高,见表4;③铝熔体精炼用粘土砖中CaO较高。

表4 生产5182合金各种添加剂的Ca含量分析结果

(2)炉内衬、流槽内衬等破损造成Ca进入铝熔体。

(3)无除钙措施。

2.3 晶粒度超标、产生羽毛状晶缺陷的原因

晶粒粗大是铸锭内部晶粒组织局部或全部晶粒变大超出要求的晶粒组织,羽毛晶是铸锭晶粒组织柱状晶的变种,两种缺陷都属于铸锭内部异常组织,通常是由于熔体过热等原因造成,Al-Mg系合金更易产生羽毛状晶。

(1)向结晶器导入高温熔体和导入熔体方式不当时,在半连续铸造时易生成孪晶,即为羽毛状晶。由于液穴内温度不均匀,在温度高的地方晶粒长大得快,在铸锭中出现局部大晶粒或大晶区。

(2)铝熔体过热或在炉内停留时间过长,熔体有效活性质点极少极易产生粗大晶粒及羽毛状晶的倾向,再加之浇铸时铸锭的冷却速度极快,在结晶前沿液体中的温度梯度十分陡峭,过冷带极为窄小的情况下就会生成羽毛状晶组织。

2.4 铸锭表面产生皱褶缺陷的原因

(1)合金熔体的粘度。影响熔体粘度的因素有合金的化学成分、熔体的温度和熔体中的夹杂物含量等。A1-Mg系变形铝合金中,随着Mg含量增加,熔体的粘度增加[1],漏斗(分流袋)两侧敞露液体滞留时间长,氧化膜增厚。金属氧化物的导热性远比金属的低,相当于结晶器壁的一次冷却强度减弱,同等条件下形成的液穴壁变薄,易导致皱褶缺陷的产生。

(2)添加A1-Ti-B细化剂的影响。A1-Ti-B合金中的主要质点是TiA13和TiB2,其中TiB2质点很小(约1.5μm),但熔点很高(2000℃以上)[2],在熔铸条件下不溶解,分散于铝熔体中,与夹杂物对铝熔体的影响一样,使其粘度增加,表面张力增大,增大合金皱褶缺陷产生的几率。

2.5 铸锭底部小面产生横向裂纹

铸锭小面尾部没有充分固化未达到足够强度便开始铸造而引起的缺陷。产生原因:① 铸造开始水流量太低;②铸造开始速度太快;③铸造开始的金属温度太高;④水冷却能力改变;⑤水分布状况不良;⑥铝液填充时间太短。

2.6 铸锭大、小面纵向通裂的原因

(1)大面氧化渣引起的裂纹产生原因:因5182合金氧化性大,在熔体表面易生成不致密的、疏松多孔的氧化膜和氧化渣,漂浮在铸锭的液面上,被熔融金属上氧化层的移动而推到液面边缘悬挂在铸锭表面上。氧化物是绝热体,在铸锭外壳上造成热点和应力集中上升,引起开裂,形成裂纹源[3]。

(2)小面裂纹产生的原因:连续铸造时,扁铸锭小面受三面冷却,而大面中心部位受两面冷却,小面沿铸锭轴向的温度梯度和冷却速度大大超过大面中心部位沿铸锭轴向的温度梯度和冷却速度,因而使铸锭小面产生沿高度方向作用的拉应力。在刚开始的时候,因小面底部产生横向裂纹或非金属夹杂物起了应力集中的作用,使之在小面区便形成了原始裂纹源。

(3)大、小面纵向通裂原因:在铸锭产生大小面裂纹源的前提下,随着铸锭的逐渐冷却,铸锭内的残余应力在原始裂纹处发生局部集中,当超过金属强度所允许的程度时,便引发裂纹的继续扩展,导致纵向通裂缺陷。

2.7 铸锭底部产生不同程度的漏铝瘤缺陷的原因

(1)过冷状态。浇铸时金属温度和金属液位高度配置不合理,导致铸锭底部过渡区间的沸腾膜不均匀,部分区域产生过冷状态,产生金属溢漏,形成漏铝瘤。

(2)金属分配袋破损或不良的金属分配。这样会导致金属分流不均匀,铸锭凝壳内层处温度有高有低,高的区域易产生二次重熔,冲破凝壳形成漏铝瘤。

(3)铸造速度提升斜率过慢或冷却水斜率提升速度过快。浇铸过渡区期间,铸造速度提升过慢,易产生铸锭凝壳处的高温熔体二次重熔冲破凝壳形成漏铝瘤。冷却水提升速度过快,底部收缩大,易产生金属溢漏,形成漏铝瘤。

(4)圆弧角里冷却量太大。结晶器圆弧角冷却水量大,铸锭圆弧角部收缩大,易产生金属溢漏,形成漏铝瘤。

3 5182合金扁锭质量缺陷控制措施

3.1 氢含量

(1)电解铝液入炉前的除气预处理:高温电解铝液用真空包从电解车间到铸造车间转入准备好的敞口包中,采用CCl4进行原铝精炼脱气处理,电解原铝中的H含量可从0.40ml/100gAl降至0.20ml/100g Al以下。

(2)为避免铝熔体长时间置放炉内吸氢的危害,尽量缩短炉内配料时间,缩短合金熔体在两炉(熔炼炉、静置炉)中的置放时间,对高镁合金在熔炼炉中的时间应控制在6h之内,静置炉内时间控制在2h之内。

(3)为降低5182合金熔体的粘度,提高熔体流动性,有利于H的析出,熔体精炼介质采用高纯氩气,不用氮气;浇铸过程,适当提高浇铸温度(700~710℃)。

(4)改善浇铸平台周围环境。浇铸过程封闭竖井周围或在铸造平台四周安装流风机,生产时启动风机进行抽气处理,预防水蒸气进入铝熔体造成H升高。

3.2 碱金属

(1)严格控制原辅材料的质量;(2)不用耐火砖作为熔体精炼介质;(3)合金转组生产时,炉子、流槽、除气箱、过滤箱等载流工器具必须清理干净、修补完善;并预防生产过程中破损;(4)采用合适的无钠除钙剂进行除钙处理。

3.3 粗大晶粒、羽毛状晶

(1)缩短熔体在炉内的置放时间。

(2)提高熔体温度均匀性,防止熔体局部过热。充分发挥熔炼炉电磁搅拌对铝熔体温度均匀的作用性能;加强保温炉中熔体的搅拌作用,同时合理调整炉内透气塞的运行模式。

(3)合理调整配料固液比,提高金属冶金活性,增加金属非自发性形核的几率。

(4)适当提高浇铸时的冷却强度,降低结晶液穴宽度与高度,提高结晶过冷度,提高结晶形核率。

(5)适当延长向结晶器充液的时间,有利于液穴内温度均匀,避免铸锭中出现局部大晶粒或大晶区。提高液面及液位的稳定性,避免铸造时液流直接冲击结晶前沿,有利于抑制羽毛晶缺陷的产生。

3.4 铸锭表面皱褶

(1)尽可能使用含B较低的原辅材料(包括细化剂)。

(2)适当提高铸造温度,降低熔体的粘度,增加熔体的流动性,改善分流袋两侧熔体的更新条件。表面的氧化膜厚度降低,影响导热的表层氧化膜厚度变薄,可使液穴壁厚度增加降低扁锭宽面液穴壁的二次加热程度,减少皱褶缺陷的产生。

3.5 铸锭小面底部横向裂纹

(1)适当增加铸造开始的小面第一道水流量。

(2)降低铸造开始速度。

(3)检查水质,及时做好水质的处理,保障金属结晶过程中的热平衡。

(4)检查水出口和水分布状况,保障冷却水分布及均匀性。

(5)适当延长铝液填充时间。

3.6 铸锭大小面纵向通裂

(1)控制高镁合金不致密氧化膜的产生。熔体中可加入适量Be元素保护熔体;浇铸过程保温炉内熔体表面撒盖一层无碱金属覆盖剂进行熔体保护;生产中流槽、结晶器内等的金属熔体液位、液面要保持稳定,没有特殊情况不允许人为破坏液面氧化层;铸造开头时结晶器液面打渣处理要及时、速度要快,并要求从结晶器四边逐步向液面中心撇渣处理,避免断开的氧化膜(氧化渣)随熔体分流带到铸锭的表面。

(2)避免铸造开头时因控制造成的底部横向裂纹而引起的纵向开裂;对于宽厚比较大尺寸的扁锭,应考虑在冷却控制方面适当堵塞靠小面两侧大面的部分冷却水孔,尽量降低铸锭小面受到的三面冷却而导致的小面冷却不均匀造成的应力不平衡形成的小面纵向裂纹。

3.7 铸锭底部漏铝瘤

(1)调整结晶器中的液位不能过低,熔体温度不能过高,预防铸造开头至过渡区由于沸腾膜不均匀,部分区域产生过冷状态,产生金属溢漏。

(2)铸造前仔细检查分流袋的质量及安装质量,确保金属分流均匀,防止二次重熔形成漏铝瘤。

(3)调整二次冷却水量,预防由于二次冷却水过大产生的铸锭二次快速翘曲造成的铝漏。

(4)堵塞结晶器四角部相应的出水孔,避免铸锭圆弧角处因冷却量过大产生的金属溢漏。

4 结束语

通过对罐盖料用5182铝合金扁锭坯料试生产中出现的质量缺陷原因分析,针对生产设备工装技术、工艺技术、原辅材料、操作方法等实际运行条件,探讨并提出预防以上质量缺陷的相应措施,望能对生产有所参考。

[1]彭学仕.铝熔体中黑褐色夹杂物的本质及分离方法[J].轻合金加工技术,1989,(1)

[2]王德满,李春生,等.铝合金扁锭宽面树状皱褶缺陷的成因[J].轻合金加工技术,2005,(10)

[3]郝志刚,黄 晶,等.5083铝合金大规格扁锭熔铸工艺研究[J].轻合金加工技术,2006,(7)