降低3104罐料用铸锭废品率的改进措施

李朝阳,方 英,王明博,梁志勇

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

0 前 言

2011年我公司3104罐料用铸锭废品率为20.76%,现场废品、锯切废品、加铣废品等高达9301t,这些不合格铸锭改尺、继续加工或回炉熔化,不仅影响成品率,而且增加工作量和工作效率。为了提高铸锭使用率,降低生产成本,本文提出了具体办法和措施,改进工艺,优化制度,并取得了一定成效。

降低3104合金铸锭废品率,不但可以为公司增效益,改进铸锭加工方法,而且还可以推广到其他产品中去。

1 现状调查

(1)对2011年生产的3104合金所有规格进行统计,确定其投料量、加工量、底部缺陷位置、加铣废品量和加铣废品率的分布情况,统计结果如表1所示。

表1 2011年3104罐料用铸锭生产加工情况统计

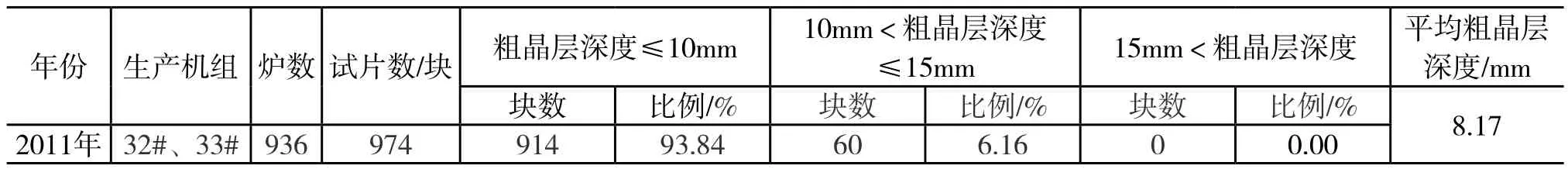

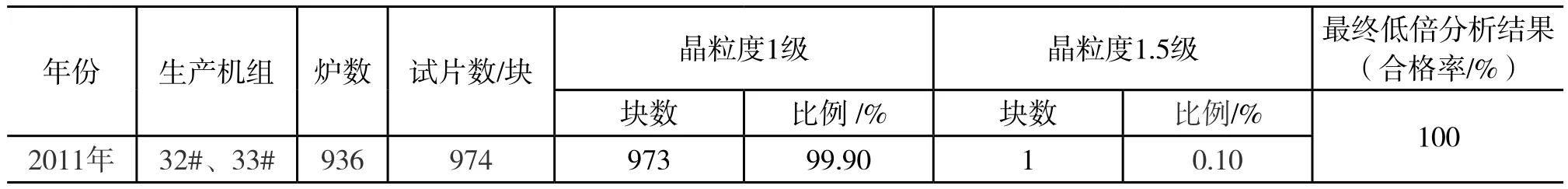

(2)对2011年3104罐料用铸锭的生产加工、晶粒度和粗晶层深度进行了现状调查(见表2和表3),从这些统计表中可看出,影响3104锯切量的底部缺陷主要集中在270mm以内,平均粗晶层深度10mm以内,晶粒度检测最终低倍分析结果100%合格。

表2 2011年3104罐料用铸锭粗晶层深度统计情况

表3 2011年3104罐料用铸锭晶粒度统计情况

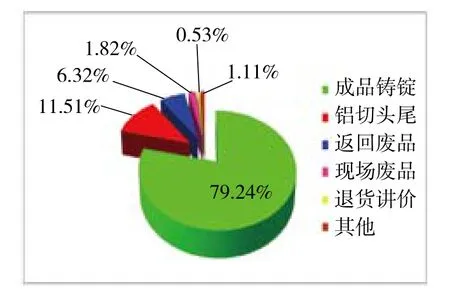

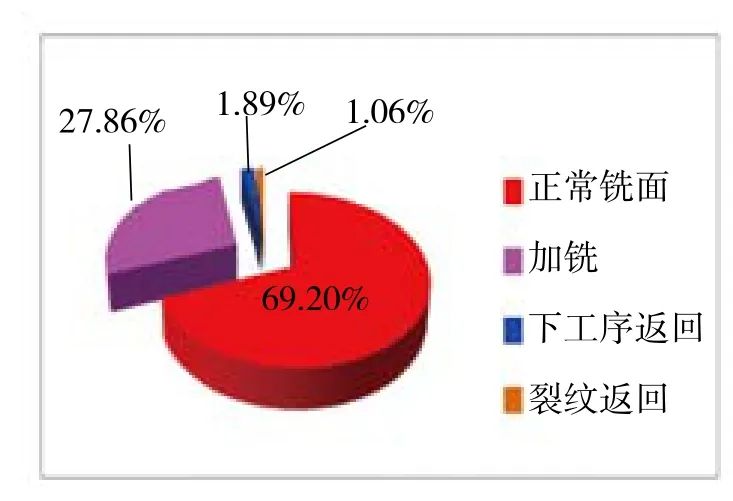

图1 2011年成品和废品分布图

(3)从2011年成品和废品分布图中可以看出,影响3104罐料用铸锭废品率的两个主要因素:一是铸锭头尾锯切废品量,占11.51%;二是下工序返回废品量,占6.32%,如图1所示。

而从下工序返回废品分布图中可知,加铣量占下工序返回废品的27.86%,因此,下工序加铣量也是影响3104罐料用铸锭废品率高的重要因素之一,如图2所示。

图2 2011年返回废品分布图

通过对2011年3104罐料用铸锭的调查,得到的结论是降低3104罐料用铸锭废品率,必须设法减少3104合金铸锭锯切头、尾废品和下工序加铣废品量,才能降低3104罐料用铸锭废品率。

2 原因分析

通过对3104罐料用铸锭生产的人、机、料、法、环5个环节方面进行了原因分析,对2011年生产的3104合金铸锭的低倍试样组织进行分析和多批次试验料轧制质量跟踪,可以确定3104铸锭头、尾锯切量为600mm不合理,是造成铸锭废品量高的主要原因。

通过铸锭的试样组织分析,发现93.84%的粗晶层组织在10mm以内,6.16%的粗晶层组织在10~15mm;铸锭后续加工质量稳定,因此可以确认铸锭铣面量过多是造成废品量高的主要原因。

通过对深床、流槽清理状况检查,发现用扫帚清理流槽时,细小的渣子难以彻底清除,拐角和缝隙处有氧化膜,可以直接形成夹渣或夹渣裂纹。发现流槽的维护周期,按照一周三次维护频次,破损处得不到及时修复,可以直接减少工具使用寿命,增加夹渣风险。发现除气和精炼装置维护,在气体流量异常时才检查,不能及时处理气孔阻塞现象,从而导致熔体含气量增多。发现结晶器的维护间隔周期过长,水套和油路容易发生阻塞,导致铸锭通裂或拉裂。因此可以确认在线工装维护制度不完善也是主要原因。

综上所述,最终确定了三个因素是影响3104罐料用铸锭废品率高的主要原因:(1)锯切工艺不合理;(2)铣面工艺不合理;(3)在线工装维护制度不完善。

3 制定对策和对策实施

3.1 制定对策

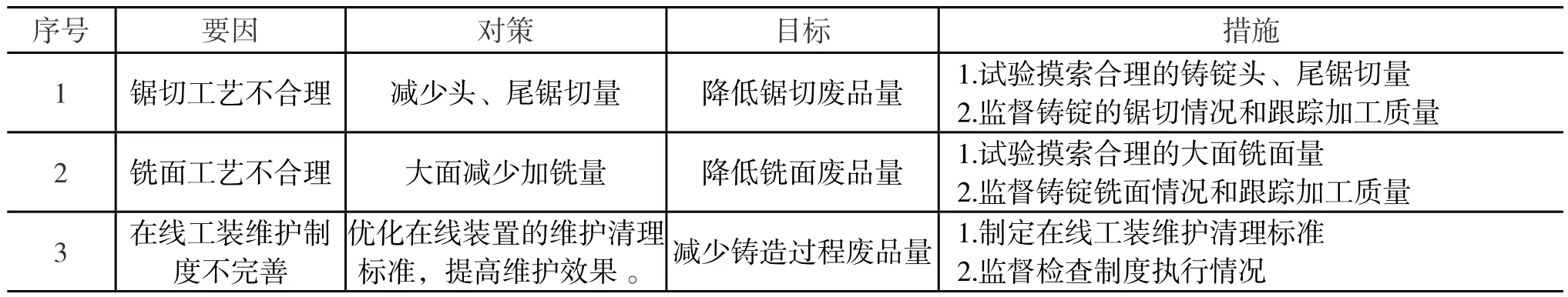

针对影响3104罐料用铸锭废品率高的主要原因,制定相应对策,见表4。

表4 降低3104罐料用铸锭废品率的对策

3.2 对策实施

3.2.1 减少铸锭头、尾锯切量

(1)2012年4月份,我们通过数批试验料比较,发现当头、尾锯切值减少到400mm时,后续加工质量稳定,而在试验中,当铸锭头部锯切量减少至250mm,仍有部分冷隔缺陷存在,铸锭尾部锯切量减少至100mm时,发现存在疏松和夹渣风险。因此,确定了头部切280mm,尾部切120mm的改进方向。

(2)根据3104罐料用铸锭头、尾锯切量的变化,要求铸造岗位开头处理冷隔等要快,铸造开头200mm后尽量不去干扰铸造过程,避免因底部缺陷加长而影响锯切量。通过减少铸锭头、尾锯切量试验方案后,效果如表5所示。

表5 3104罐料用铸锭锯切实验实施的效果

3.2.2 大面减少加铣量

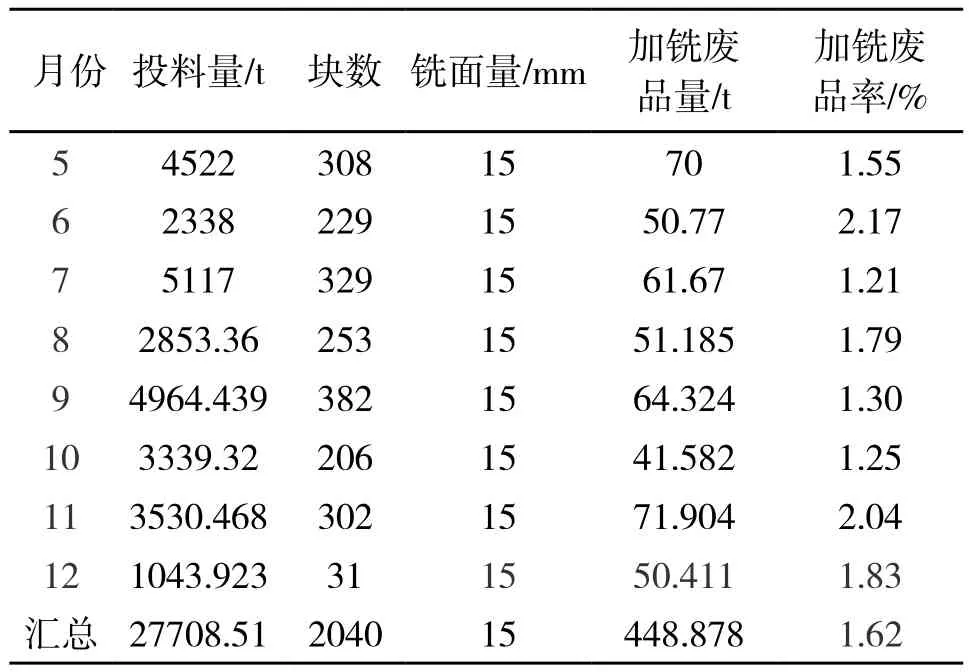

通过对3104铸锭铣面量情况的统计,确定将3104罐料用铸锭铣面量减少到15mm/面,可以大大减少废品率。最终实施后的效果如表6所示。

表6 2012年5~12月3104铸锭铣面量统计实施的效果

3.2.3 优化在线工装的维护制度

(1)2012年5月,重新优化在线工装维护清理制度(见表7),并在内部开展培训,培训合格率为100%。

表7 在线工装维护要求

(2)针对优化的在线工装维护制度,定期对该制度的执行情况进行抽查,2012年5至12月未发现因未执行制度而考核的现象。

4 效果检查和效益情况

4.1 效果检查

根据2012年5月至2013年3月3104铸锭统计明细,可以看出实际废品率为17.53%,比目标值还低,见表8。

4.2 效益情况

(1)经济效益,从统计的2012年5月到12月份,3104罐料用铸锭发送量约为23472t,投料单价13704元/吨,金属烧损按2.7%计算,加工废料按13320元/吨计算,则完成项目后减少投料金属烧损和增加产量产生的经济效益为:

3104合金效益=23472×(1/80.1%-1/82.47%)×(13704-(1-0.027)×13320)=625300元≈62.53万元

(2)社会效益,取得了如下社会效益:①铸锭减少锯切量,降低了铸锭加工成本,使下道工序加工产能潜力得到进一步延伸;②及时、保质为客户供货,赢得了用户的信任;③该成果经验已相继推广应用至2系、7系合金等铸锭生产,同样取得了较大的经济效益。

5 总 结

通过这次3104罐料用铸锭废品率统计分析,3104罐料用铸锭废品率有了明显的降低,达到了预期目的。但是,3104罐料用铸锭还面临内部夹渣等现场废品问题,今后应从以下几个方面继续开展活动:

(1)优化现场工装质量,严格把关,减少因铸造开头准备不足、成分问题等造成的现场废品。

(2)公司内部继续开展降低现场废品率和提高铸锭成型率的活动。

(3)为保证3104罐料用铸锭头、尾锯切量为400mm的铸锭质量,将优化后的锯切头尾量、开头操作规范和铸造在线工装的维护制度纳入管理文件中,同时,重新修订现场废品考核方案。

表8 2012年5月~2013年3月3104铸锭统计明细