铜尾渣深度还原回收铁工艺研究

王 爽 倪 文 王长龙,3 李德忠 王红玉

(1.北京科技大学土木与环境工程学院,北京100083;2.金属矿山高效开采与安全教育部重点实验室,北京100083;3.河北工程大学土木工程学院,河北邯郸056038)

铜渣是铜冶炼过程中产生的固体废弃物,我国每年新增铜渣量达1 000万t左右,累计堆积量已达到1.2亿t[1]。铜渣的简单堆存不仅占用土地、污染周边环境,而且造成资源的浪费[2]。由于铜矿石的性质、选铜工艺及铜冶炼工艺不同,铜渣的成分也各不相同,但普遍含有 Fe、Mo、Cu、Zn、Co 和 Ni等金属及其氧化物,其中铁含量往往较高,在40%左右,具有较高的综合回收价值,但因铁主要以铁橄榄石(Fe2SiO4)和极微细粒磁铁矿(Fe3O4)形式存在,采用传统的矿物加工工艺难以有效回收[3-7]。

对铜渣中铁组分的回收,国内外学者进行过大量的研究工作:王珩[8]进行了阶段磨矿、阶段弱磁分选工艺研究,结果表明,由于磁性铁含量低、且粒度微细,所得精矿铁品位和铁回收率指标不理想;张林楠等[9-10]采用高温熔融氧化法将Fe2SiO4转化为Fe3O4,再磁选富集,所得弱磁选产品指标也不理想;李磊等[11-12]对铜渣进行了熔融还原炼铁工艺研究,得到了高品质的液态铁;杨慧芬等[13-15]则对铜渣进行了直接还原提铁工艺研究,最终得到了优质海绵铁。

焦粉是冶金工业的副产品,固定碳含量较高。将其作为还原剂使用是充分开发利用二次资源的具体体现,因而具有重要的现实意义。以焦粉为还原剂,对铜渣中的含铁组分进行深度还原回收的研究尚未见报道。本试验将以焦粉为还原剂对某铜渣中的铁组分进行了深度还原回收工艺研究。

1 试验原料、设备及方法

1.1 试验原料

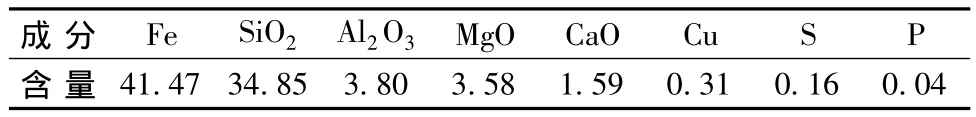

(1)铜尾渣。试验用铜尾渣实际上是国内某炼铜厂自然冷却的熔融铜渣经破碎、磨矿、浮选回收铜后的二次尾渣,烘干后为浅褐色粉末,粒度为100~0 μm。铜尾渣主要化学成分分析结果见表1,XRD分析结果见图1。

表1 铜尾渣主要化学成分分析结果Table 1.The main chemical composition analysis results of copper slag tailings %

图1 铜尾渣的XRD图谱Fig.1 XRD patterns of copper slag tailings

由表1可以看出,该铜尾渣Fe和SiO2含量较高,Fe品位为41.47%、SiO2含量为34.85%,Cu以及有害元素P、S含量均较低,碱度为0.13,为酸性渣。

由图1可以看出,铜渣中的铁主要以铁橄榄石、铁镁橄榄石、磁铁矿、镁铁矿相存在。

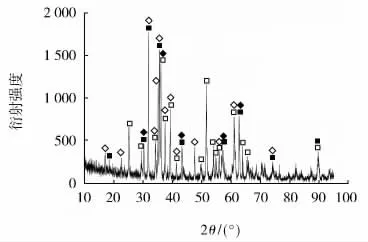

(2)焦粉。试验用焦粉取自首钢公司,粒度为-0.60 mm占69.20%,工业分析结果见表2。

表2 焦粉工业分析结果Table 2 The industrial analysis results of coke powder%

(3)氧化钙。氧化钙为添加剂,分析纯,CaO含量≥98%。

1.2 试验设备

主要试验设备有JA31001型电子天平(精确度为0.01 g)、石墨坩埚(10 cm ×10 cm)、CGME -8/200型马弗炉(硅钼棒电炉,最高工作温度为1 660℃)、XMB-70型棒磨机、CXG-99型50 mm磁选管、D/Max-RC型X射线衍射仪、EVO18型扫描电子显微镜和QUANTAX型X射线能量色谱仪等。

1.3 试验方法

将铜尾渣、还原剂和添加剂按一定质量比混匀,放入石墨坩埚中,置于已达预设温度的马弗炉中,焙烧一定时间后取出坩埚,将自然冷却后的焙烧产物破碎至-2 mm,在质量浓度为67%条件下磨20 min(-0.074 mm约占86.00%),然后用磁选管进行1次弱磁选,磁场强度为69 kA/m,得到以金属铁为主的磁选精矿(以下称金属铁粉)。

2 试验结果与讨论

2.1 焦粉用量对金属铁粉指标的影响

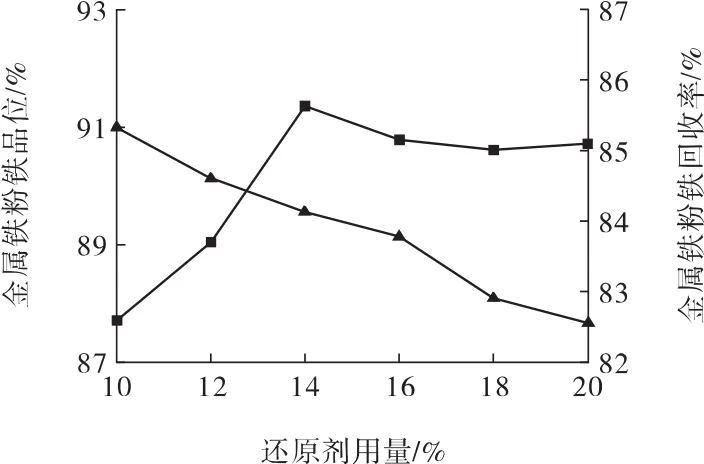

试验在固定添加剂氧化钙与铜尾渣质量比为12%、还原温度为1 200℃、还原时间为3 h的情况下,研究还原剂焦粉用量(焦粉与铜尾渣的质量比)的改变对金属铁粉指标的影响,结果见图2。

图2 焦粉用量对金属铁粉指标的影响Fig.2 Effect of coke powder dosage on the index of metallic iron powder

由图2可以看出,随着焦粉用量的增加,金属铁粉的铁品位下降,铁回收率先上升后小幅下降。当焦粉用量不足时,铜尾渣中的铁氧化物还原不充分,导致磁选后铁回收率不高;当焦粉用量过量时,会使固态渣相疏松多孔,阻碍了金属铁颗粒的聚集长大[16]。综合考虑,确定焦粉的用量为14%。

2.2 氧化钙用量对金属铁粉指标的影响

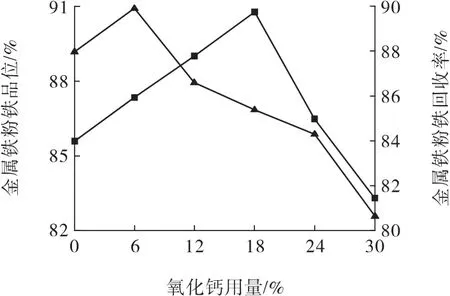

试验在固定还原剂焦粉用量为14%、还原温度为1 200℃、还原时间为3 h的情况下,研究添加剂氧化钙用量的改变对金属铁粉指标的影响,结果见图3。

图3 氧化钙用量对金属铁粉指标的影响Fig.3 Effect of CaO dosage on the index of metallic iron powder

由图3可以看出,随着氧化钙用量的增大,金属铁粉的铁品位先略有上升后明显下降,高点在氧化钙用量为6%时;铁回收率随CaO用量的增大呈先上升后下降的趋势,高点在氧化钙用量为18%时。有研究表明[17-18],氧化钙的适量添加,能促进铜尾渣中铁橄榄石的还原,但氧化钙用量过大时,会降低熔渣的流动性,使还原生成的细小金属铁聚集长大的难度增大,不利于后续磨选过程中金属相铁的单体解离和回收。综合考虑,确定氧化钙的用量为6%。

2.3 还原温度对金属铁粉指标的影响

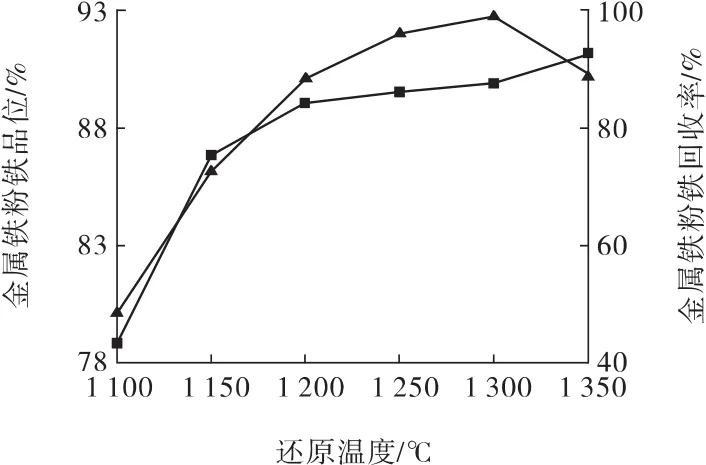

试验在固定还原剂焦粉用量为14%、添加剂氧化钙用量为6%、还原时间为3 h的情况下,研究还原温度变化对金属铁粉指标的影响,结果见图4。

图4 还原温度对金属铁粉指标的影响Fig.4 Effect of reduction temperature on the index of metallic iron powder

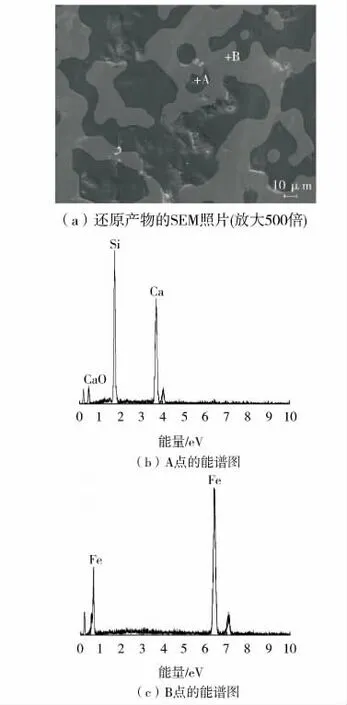

由图4可以看出,随着还原温度的升高,金属铁粉铁品位先上升后下降,铁回收率呈上升趋势。这主要是由于温度越高,越有利于还原反应的进行;但还原反应温度过高会导致金属铁相过快成长,在铁相不断兼并长大的过程中,易发生金属相夹渣的现象(见图5),且夹杂的渣相颗粒粒度在10 μm左右,不利于在后续磨矿中实现单体解离,导致金属铁粉铁品位下降。综合考虑,确定还原温度为1 300℃。

2.4 还原时间对金属铁粉指标的影响

图5 1 350℃还原产物的SEM照片及能谱图Fig.5 SEM image and EDS patterns of reduction product in 1 350℃

试验在固定还原剂焦粉用量为14%、添加剂氧化钙用量为6%、还原温度为1 300℃的情况下,研究还原时间变化对金属铁粉指标的影响,结果见图6。

图6 还原时间对金属铁粉指标的影响Fig.6 Effect of reduction time on the index of metallic iron powder

由图6可以看出,随着还原时间的延长,金属铁粉的铁品位和回收率均先显著上升后小幅下降,最高点的还原时间为2 h。还原时间延长回收率上升说明铁氧化物的深度还原需要充足的时间;但还原时间过长会促进铁相的不断迁移和兼并,出现粒径300 μm左右的铁粒聚集体(见图7),造成铁粒粒度严重粗细不均,影响磨矿效果,进而影响分选指标。因此,确定还原时间为2 h,对应的金属铁粉铁品位为92.96%、铁回收率为93.49%。

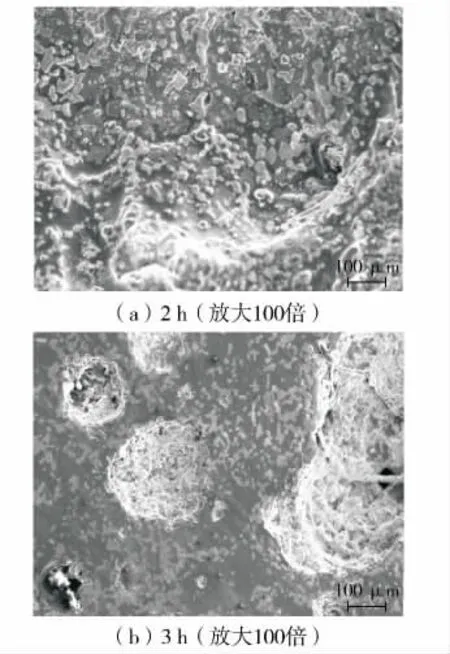

图7 不同还原时间条件下焙烧产物的SEM照片Fig.7 SEM images of reduction products at various length of reduction time

从图7可以看出,还原时间为2 h情况下的铁颗粒呈球状或片状均匀分布,颗粒粒度主要为80~10 μm,无明显与其他渣相夹杂现象,嵌布关系简单,易于通过磨矿实现单体解离;还原时间为3 h情况下的铁颗粒粗细和分布都不均匀,颗粒粒度为300~10 μm,大颗粒表面粗糙多孔,嵌布关系较复杂,难以实现大小颗粒同步单体解离。

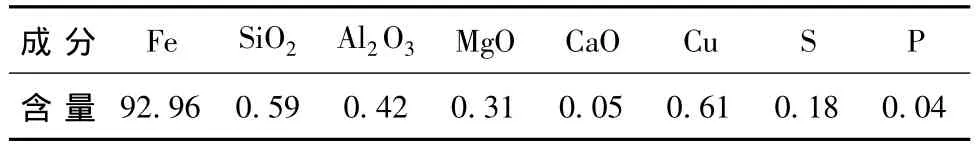

试验确定条件下的金属铁粉主要化学成分分析结果见表3。

表3 金属铁粉的主要化学成分分析结果Table 3 The main chemical composition analysis of metallic iron powder %

从表3可以看出,金属铁粉铁含量较高,且有害元素S、P含量较低,品质较好,可作为炼钢辅料。

3 结论

(1)试验用铜尾渣为冷却的熔融铜渣磨浮回收铜后的尾渣,呈酸性,铁含量高、硫磷含量低,铁以铁橄榄石、铁镁橄榄石、磁铁矿、镁铁矿相存在,适量添加碱金属氧化物——氧化钙有利于铁橄榄石等的还原。

(2)在铜尾渣深度还原的4个主要影响因素中,还原温度和还原时间对金属铁粉指标的影响最显著。

(3)试验确定的添加剂氧化钙用量为6%、还原剂焦粉用量为14%、还原温度为1 300℃、还原时间为2 h,最终获得的金属铁粉铁品位为92.96%、铁回收率为93.49%,杂质硫磷含量低,可作为炼钢辅料。

(4)铜尾渣深度还原产物的SEM照片中金属铁颗粒粒度较均匀,形状较规则,嵌布关系较简单,无明显夹杂其他渣相的现象,磨矿较易实现铁的单体解离。

[1] 赵 凯,程相利,齐渊深,等.配碳还原回收铜渣中铁铜的影响因素探讨[J].环境工程,2012,30(2):76-78.Zhao Kai,Cheng Xiangli,Qi Yuanshen,et al.Study on impact factors in recovering iron and copper from copper slag by carbon reduction[J].Environmental Engineering,2012,30(2):76-78.

[2] Alter H.The composition and environmental hazard of copper slag in the context of the Basel convention[J].Resources,Conservation and Recycling,2005,43(4):353-360.

[3] Najimi M,Pourkhorshidi A.Properties of concrete containing copper slag waste[J].Magazine of Concrete Research,2011,63(8):605-615.

[4] Lowinska K A,Piszora P,Darul J,et al.Characterization of chemical and physical parameters of post copper slag[J].Central European Journal of Physics,2011,9(2):380-386.

[5] Tran L,Palacios J,Sanches M.Recovery of Molybdenum from copper slag[J].Tetsu to Hagane-Journal of the Iron and Steel Institute of Japan,2012,98(2):48-54.

[6] 廖曾丽,唐 谱,张 波,等.铜渣在中低温下氧化改性的实验研究[J].中国有色冶金,2012(2):74-78.Liao Zengli,Tang Pu,Zhang Bo,et al.Experimental study on oxidation modification of copper slag at middle-low temperature[J].China Nonferrous Metallurgy,2012(2):74-78.

[7] 韩 伟,秦庆伟.从炼铜厂炉渣中提取铜铁的研究[J].矿冶,2009,18(2):9-12.Han Wei,Qin Qingwei.Recovery of copper and iron from copper slag[J].Mining and Metallurgy,2009,18(2):9-12.

[8] 王 珩.从炼铜厂炉渣中回收铜铁的研究[J].广东有色金属学报,2003,13(2):83-88.Wang Heng.Recovery of copper and iron in the converter slag from a copper smelter[J].Journal of Guangdong Non-ferrous Metals,2003,13(2):83-88.

[9] 张林楠.钢渣中有价组分的选择性析出研究[D].沈阳:东北大学,2005.Zhang Linnan.Study on Selective Precipitation Valuable Constituent in Copper Smelting Slags[D].Shenyang:Northeastern University,2005.

[10] Gyurov S,Kostova Y,Klitcheva G,et al.Thermal decomposition of pyrometallurgical copper slag by oxidation in synthetic air[J].Waste Management and Research,2011,29(2):157-164.

[11] 李 磊,胡建杭,王 华.铜渣熔融还原炼铁过程研究[J].过程工程学报,2011,11(1):65-71.Li Lei,Hu Jianhang,Wang Hua.Study on smelting reduction ironmaking of copper slag[J].The Chinese Journal of Process Engineering,2011,11(1):65-71.

[12] Komkov A A,Kamkin R I.Mathematical model of behavior of impurities under the conditions of reducing bubble processing of copper smelting slags[J].Russian Journal of Non-Ferrous Metals,2010,51(1):26-31.

[13] 杨慧芬,景丽丽,党春阁.铜渣中铁组分直接还原与磁选回收[J].中国有色金属学报,2011,21(5):1165-1170.Yang Huifen,Jing Lili,Dang Chunge.Iron recovery from copperslag with lignite-based direct reduction followed by magnetic separation [J].The Chinese Journal of Nonferrous Metals,2011,21(5):1165-1170.

[14] 王红玉,李克庆,倪 文,等.高铁铜渣深度还原—磁选提铁工艺研究[J].金属矿山,2012(11):141-144.Wang Hongyu,Li Keqing,Ni Wen,et al.Experimental research of deep reduction and magnetic separation process of a high-iron copper slag[J].Metal Mine,2012(11):141-144.

[15] 徐承焱,孙体昌,祁超英,等.还原剂对高磷鲕状赤铁矿直接还原过程铁还原的影响[J].北京科技大学学报,2011,33(9):905-910.Xu Chengyan,Sun Tichang,Qi Chaoying,et al.Effects of reductants on iron reduction in the direct reduction process of high-phosphorus oolitic hematite[J].Journal of University of Science and Technology Beijing,2011,33(8):905-910.

[16] 贾 岩,倪 文,王中杰,等.拜耳法赤泥深度还原提铁实验[J].北京科技大学学报,2011,33(9):1059-1064.Jia Yan,Ni Wen,Wang Zhongjie,et al.Deep reduction experiments of Bayer red mud for iron recovery[J].Journal of University of Science and Technology Beijing,2011,33(9):1059-1064.

[17] 倪 文,贾 岩,徐承焱,等.难选鲕状赤铁矿深度还原—磁选实验研究[J].北京科技大学学报,2010,32(3):287-291.Ni Wen,Jia Yan,Xu Chengyan,et al.Beneficiation of unwieldy oolitic hematite by deep reduction and magnetic separation process[J].Journal of University of Science and Technology Beijing,2010,32(3):287-291.

[18] 黄希祜.钢铁冶金原理[M].3版.北京:冶金工业出版社,2005.Huang Xihu.Fundamental of Ferrous Metallurgy[M].3rd ed.Beijing:Metallurgical Industry Press,2005.