含富铟铁酸锌锌浸渣中铟的微波强化酸浸

张琳叶 黎铉海 孙 勇 黄雪春 刘晓彬 杨景芳

(广西大学化学化工学院,广西 南宁 530004)

含富铟铁酸锌锌浸渣中铟的微波强化酸浸

张琳叶 黎铉海 孙 勇 黄雪春 刘晓彬 杨景芳

(广西大学化学化工学院,广西 南宁 530004)

常规酸浸很难高效浸出富铟铁酸锌中的铟,为了探索提高铟浸出率的低耗、高效工艺,以广西柳州锌品厂含富铟铁酸锌的锌浸渣为对象,进行了微波助浸工艺及工艺参数研究。结果表明:微波直接酸浸工艺具有简单、高效的特点,其铟浸出率明显高于常规酸浸和微波预处理+常规酸浸工艺,与微波预处理+微波酸浸工艺的铟浸出率十分接近;搅拌速度、硫酸初始浓度、液固比、浸出温度、浸出时间对铟浸出率均有显著影响;在搅拌速度为550 r/min、硫酸初始浓度为1.5 mol/L、液固比为10 mL/g、浸出温度为75 ℃、浸出时间为90 min情况下,对锌浸渣进行微波直接酸浸铟,铟浸出率可达77.0%,较常规酸浸铟浸出率高19.9个百分点。

铟 富铟铁酸锌 锌浸渣 酸浸 微波 浸出率

铟因具有十分独特的物理化学性质而被广泛应用于医药卫生、电子、光电、计算机、太阳能电池、国防与核工业等高科技领域,且在这些领域具有不可替代的作用[1-6]。

属于稀散金属的铟,独立矿物十分罕见,一般以类质同象形式存在于其他金属矿物中[7-8],以固溶体形式伴生于闪锌矿中的铟约占铟总储量的70%~75%[9-12],因此,强化锌资源中铟的回收就成为获取国民经济建设所需铟的最主要手段[10]。

硫化锌精矿提锌主要采用湿法冶金工艺,这是目前世界上80%以上锌的来源[13]。湿法炼锌过程中会产生大量的固体废弃物——锌浸渣,其中的主要含锌矿物是铁酸锌,以类质同象形式存在的铟在浸锌过程中大量富集于铁酸锌晶格中,形成富铟铁酸锌。这些富铟铁酸锌物性类似于铁酸锌,普通酸浸效果较差[14-15],要高效浸出其中的铟,需探索新的强化浸出技术。

微波加热相对于传统加热,既有独特的内部加热、快速直接加热和选择性加热等优点,其非热效应又有别于传统加热。因此,微波加热在磨矿、预处理、预还原、干燥、焙烧等方面有着广泛的应用和发展潜力,在液固反应浸取金属方面近年也取得了一些突破[16]:W.A.Ding[17]对以辉铜矿和黄铜矿为主要成分的硫化铜精矿进行了微波辅助三氯化铁酸浸研究,铜回收率达到99%以上;H.J.Huang等[18]采用微波预氧化—氰化钠浸出工艺处理难选金矿,金的浸出率较常规氰化钠浸出率高30个百分点以上;华一新等[19-20]用微波加热代替传统加热处理氧化镍矿,发现微波加热显著提高了Ni的后续浸出率;对微波加热MnO2分解制备Mn3O4反应的研究也发现,微波能够显著地提高生成Mn3O4的反应速率。可见微波预处理技术是湿法冶金领域很有发展潜力的一项新技术,特别在低品位难选矿物处理方面前景尤其广阔。张琳叶等[21-22]以人工合成的高纯富铟铁酸锌为原料,进行了微波辅助硫酸浸出行为及其稳态动力学研究,发现微波辐射对富铟铁酸锌中的铟具有明显的强化浸出效果,但缺乏对工业含富铟铁酸锌的锌浸渣的微波强化浸铟研究。基于此,拟用微波辐射的方法对工业含富铟铁酸锌的锌浸渣中的铟进行强化浸出试验,以探索提高富铟铁酸锌中铟浸出率的新途径。

1 试验原料与试验方法

1.1 试验原料

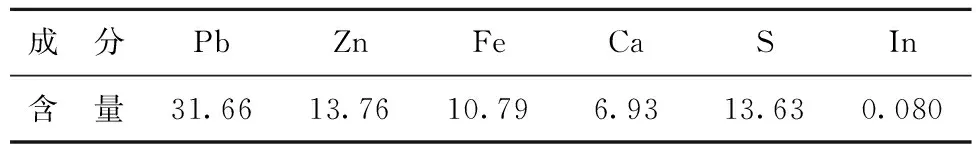

从广西柳州锌品厂取得浸锌废渣,粒度为0.15~0 mm,为了客观考察微波辐射对浸渣中难溶组分——富铟铁酸锌中铟的强化浸出效果,试验前先将浸锌废渣用稀硫酸充分洗涤,以去除浸锌废渣中残留的微量易溶组分ZnSO4、In(OH)3等,洗涤后过滤、烘干,即得试验所用锌浸渣,其主要化学成分见表1。

表1 锌浸渣主要化学成分分析结果Table 1 The main chemical composition analysis of zinc leaching residues %

1.2 试验方法

将600 mL一定浓度的硫酸溶液加入到1 000 mL的三口烧瓶中,将三口烧瓶置于微波反应器内,启动微波反应器,同时开动搅拌和冷凝,当微波体系温度恒定在预先设定的温度后,迅速将一定质量锌浸渣样品加入三口烧瓶中。一定时间间隔后用带过滤装置的取样器进行取样,并用JP-303型极谱分析仪测定浸出试液中铟浓度,并计算铟浸出率。

2 试验结果与讨论

2.1 锌浸渣酸浸工艺的确定

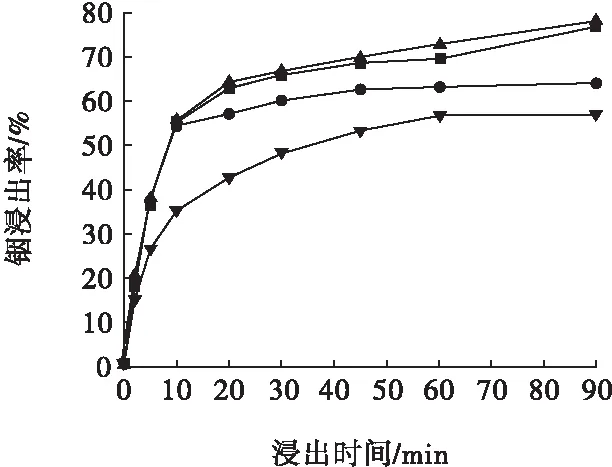

为了探讨微波不同强化方式在锌浸渣浸铟效果上的优劣,在固定搅拌速度为550 r/min、硫酸初始浓度为1.5 mol/L、液固比为10 mL/g、体系温度为75 ℃的情况下,分别进行了常规酸浸、 微波预处理+常规酸浸、微波预处理+微波酸浸、微波酸浸效果比较试验。其中常规酸浸为传统水浴加热酸浸,微波每次仅预处理10 g锌浸渣固体样品,功率为500 W、时间为5 min,试验结果见图1。

图1 不同浸出工艺对铟浸出率的影响Fig.1 Effect of different leaching process on leaching ratio of indium■—微波酸浸;●—微波预处理+常规酸浸; ▲—微波预处理+微波酸浸;▼—常规酸浸

由图1可知,微波酸浸、微波预处理+微波酸浸、微波预处理+常规酸浸3种工艺的铟浸出率均高于常规酸浸的浸出率,且均能在较短的时间内达到很高的浸出率,表明微波对锌浸渣中难浸铟组分有强化浸出效果;微波酸浸和微波预处理+微波酸浸工艺的浸出率在试验浸出时间范围内始终随浸出时间的延长而明显上升,而常规酸浸在浸出时间为60 min时基本达到浸出平衡;微波预处理+微波酸浸、微波酸浸、微波预处理+常规酸浸工艺20 min的浸出率高达64.3%、62.9%、57.1%,而常规酸浸工艺20 min的浸出率则仅为42.7%,即使将常规酸浸时间延长至90 min,其浸出率也仅为57.1%,达到这一浸出率微波酸浸和微波预处理+微波酸浸工艺仅需10 min。

基于微波酸浸工艺的浸出率与微波预处理+微波酸浸工艺基本相当,因此,后续采用微波直接酸浸工艺进行试验。

2.2 锌浸渣微波酸浸试验

2.2.1 搅拌速度对铟浸出率的影响

搅拌速度对铟浸出率影响试验固定硫酸初始浓度为1.5 mol/L、液固比为10 mL/g、浸出温度为75 ℃、反应时间为90 min,试验结果如图2。

图2 搅拌速度对铟浸出率的影响Fig.2 Effect of stirring speed on leaching ratio of indium

由图2可知,当搅拌速度小于550 r/min时,铟浸出率随搅拌速度的提高而显著上升;当搅拌速度大于550 r/min后,铟浸出率几乎不随搅拌速度的变化而变化。因此,确定浸出试验的搅拌速度为550 r/min。

2.2.2 硫酸初始浓度对铟浸出率的影响

硫酸初始浓度对铟浸出率影响试验固定搅拌速度为550 r/min、液固比为10 mL/g、浸出温度为75 ℃、反应时间为90 min,试验结果如图3。

图3 硫酸初始浓度对铟浸出率的影响Fig.3 Effect of initial concentration of sulfuric acid on leaching ratio of indium

由图3可知,在硫酸初始浓度较低时,铟浸出率随硫酸初始浓度的提高而明显上升,当硫酸初始浓度高于1.5 mol/L后,铟浸出率上升缓慢。因此,确定浸出试验的硫酸初始浓度为1.5 mol/L。

2.2.3 液固比对铟浸出率的影响

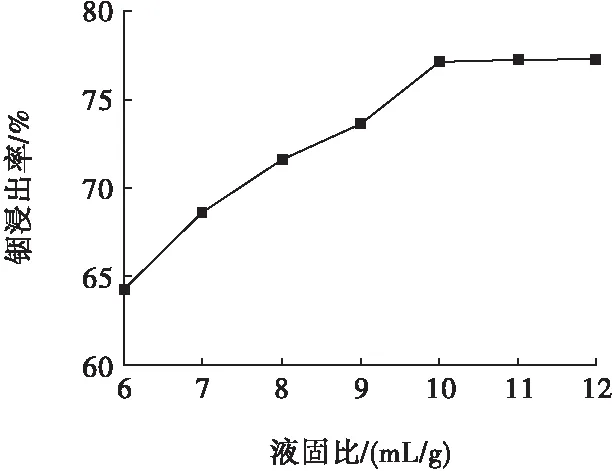

液固比对铟浸出率影响试验固定搅拌速度为550 r/min、硫酸初始浓度为1.5 mol/L、浸出温度为75 ℃、反应时间为90 min,试验结果如图4。

图4 液固比对铟浸出率的影响Fig.4 Effect of ratio of liquid to solid on leaching ratio of indium

由图4可知,当液固比较低时,随液固比的增大,铟浸出率明显上升;但当液固比大于10后,铟浸出率几乎不受液固比变化的影响。因此,确定浸出试验的液固比为10 mL/g。

2.2.4 浸出温度对铟浸出率的影响

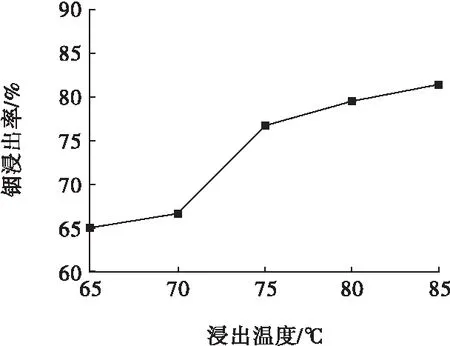

浸出温度对铟浸出率影响试验固定搅拌速度为550 r/min、硫酸初始浓度为1.5 mol/L、液固比为10 mL/g、反应时间为90 min,试验结果如图5。

图5 浸出温度对铟浸出率的影响Fig.5 Effect of reaction temperature on leaching ratio of indium

由图5可知,随着浸出温度的提高,铟浸出率上升,当浸出温度超过75 ℃以后,铟浸出率上升趋缓。因此,确定浸出温度为75 ℃。

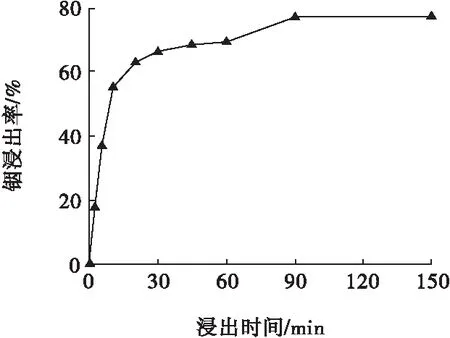

2.2.5 浸出时间对铟浸出率的影响

浸出时间对铟浸出率影响试验固定搅拌速度为550 r/min、硫酸初始浓度为1.5 mol/L、液固比为10 mL/g、浸出温度为75 ℃,试验结果如图6。

图6 浸出时间对铟浸出率的影响Fig.6 Effect of reaction time on leaching efficiency of indium

由图6可知,在浸出的最初10 min内,铟浸出率急速上升;随着浸出时间的延长,铟浸出率升速明显趋缓,至90 min后,铟浸出率上升十分缓慢。因此,确定浸出时间为90 min,对应的浸出率为77.0%。

3 结 论

(1)采用微波直接酸浸工艺处理广西柳州锌品厂含富铟铁酸锌的锌浸渣,在搅拌速度为550 r/min、硫酸初始浓度为1.5 mol/L、液固比为10、浸出温度为75 ℃、浸出时间为90 min情况下,铟浸出率可达77.0%,较常规酸浸铟浸出率高19.9个百分点。

(2) 对含富铟铁酸锌的锌浸渣采用微波直接酸浸工艺,有助于解决常规酸浸对浸出温度、硫酸浓度、浸出时间的过度依赖问题,为高效、低耗浸出贫铟物料——锌浸渣中的铟提供了新的工艺路线。

[1] Alfantazi A M,Moskalyk R R.Processing of indium:a review[J].Minerals Engineering,2003,16(8):687-694.

[2] Adhikari B B,Gurung M,Kawakita H,et al.Solid phase extraction,preconcentration and separation of indium with methylene cross-linked calix[4]-and calix[6] arene carboxylic acid resins[J].Chemical Engineering Science,2012,78(5):144-154.

[3] Ban T,Ohya Y,Takahashi Y.Tin doped indium oxide thin films:electrical properties[J].Journal of Applied Physics,1998,83(5):2631-2645.

[4] Yang S B,Kong B S,Jung D H,et al.Recent advances in hybrids of carbon nanotube network films and nanomaterials for their potential applications as transparent conducting films[J].Nanoscale,2011(3):1361-1373.

[5] Liu H Y,Avrutin V,Izyumskaya N,et al.Transparent cconducting oxides for electrode applications in light emitting and absorbing devices[J].Superlattices Microstruct,2010,48(5):458-484.

[6] Rao B P,Rao K H.Distribution of In3+ions in indium-substituted Ni-Zn-Ti ferrites[J].Journal of Magnetism and Magnetic Materials,2005,292:44-48.

[7] 李晓峰,杨 锋,陈振宇,等.广西大厂锡矿铟的地球化学特征及成因机制初探[J].矿床地质,2010,29(5):903-914. Li Xiaofeng,Yang Feng,Chen Zhenyu,et al.A tentative discussion on geochemistry and genesis of indium in Dachang tin ore district,Guangxi[J].Mineral Deposits,2010,29(5):903-914.

[8] 朱笑青,张 乾,何玉良,等.富铟及贫铟矿床成矿流体中铟与锡铅锌的关系研究[J].地球化学,2006,35(1):6-12. Zhu Xiaoqing,Zhang Qian,He Yuliang,et al.Relationships between indium and tin,zinc and lead in ore-forming fluid from the indium-rich and poor deposits in China[J].Geochimica,2006,35(1):6-12.

[9] Tong X,Song S X,He J,et al.Flotation of indium-beard marmatite from multi-metallic ore[J].Rare Metals,2008,27(2):107-111.

[10] Sinclair W D,Kooiman G J A,Martin D A,et al.Geology,geochemistry and mineralogy of indium resources at mount pleasant,New Brunswick,Canada[J].Ore Geology Reviews,2006(1):123-145.

[11] Murao S,Deb M,Furuno M.Mineralogical evolution of indium in high grade tin-polymetallic hydrothermal veins:a comparative study from Tosham,Haryana State,India and Goka,Naegi District,Japan[J].Ore Geology Reviews,2008(3/4):490-504.

[12] Seifert T,Sandmann D.Mineralogy and geochemistry of indium-bearing polymetallic vein-type deposits,implications for host minerals from the Freiberg District,Eastern Erzgebirge,Germany[J].Ore Geology Reviews,2006(1):1-13.

[13] Balarini J C,Polli L D O,Miranda T L S,et al.Importance of roasted sulphide concentrates characterization in the hydrometallurgical extraction of zinc [J].Minerals Engineering,2008,21(1):100-110.

[14] Klimkiewicz R,Wolska J,Przepiera A,et al.The zinc ferrite obtained by oxidative precipitation method as a catalyst in N-butanol conversion [J].Materials Research Bulletin,2009,44(1):15-20.

[15] Nachbaur V,Tauvel G,Verdier T,et al.Mecano synthesis of partially inverted zinc ferrite[J].Journal of Alloys and Compounds,2009,473(1/2):303-307.

[16] 蔡卫权,李会泉,张 懿.微波技术在冶金中的应用对策[J].过程工程学报,2005,5(2):228-232. Cai Weiquan,Li Huiquan,Zhang Yi.Recent development of microwave radiation application in metallurgical processes[J].The Chinese Journal of Process Engineering,2005,5(2):228-232.

[17] Ding W A.Leaching behaviour of complex sulphide concentrate with ferric chloride by microwave irradiation[J].Rare Metals,1997,16(2):153-155.

[18] Huang H J,Rowson N A.Application of microwave pre-oxidation in improving gold recovery of a refractory gold ore[J].Rare Metals,2000,19(3):161-171.

[19] 华一新,谭春娥,谢爱军,等.微波加热低品位氧化镍矿石的FeCl3氯化[J].有色金属,2000,52(1):59-61. Hua Yixin,Tan Chun'e,Xie Aijun,et al.Microwave-aided chloridizing of nichel-bearing garnierite ore with FeCl3[J].Nonferrous Metals,2000,52(1):59-61.

[20] 华一新,刘纯鹏,乐 莉.微波促进MnO2分解的动力学[J].中国有色金属学报,1998,8(3):497-501. Hua Yixin,Liu Chunpeng,Yue Li.Micriwave-assisted decomposition kinetics of MnO2[J].The Chinese Journal of Nonferrous Metals,1998,8(3):497-501.

[21] Zhang L Y,Mo J M,Li X H,et al.A kinetic study of indium leaching from indium-bearing zinc ferrite under microwave heating[J].Metallurgical and Materials,2013,44:1329-1336.

[22] 张琳叶,莫家梅,黎铉海,等.合成富铟铁酸锌中铟的硫酸浸出行为研究[J].金属矿山,2013(11):84-87. Zhang Linye,Mo Jiamei,Li Xuanhai,et al.Study on the leaching behaviror of sulphuric acid of indium from synthesis indium-bearing zinc ferrite[J].Metal Mine,2013(11):84-87.

(责任编辑 罗主平)

Microwave Enhanced Acid Leaching of Indium from Zinc Leaching Residues Containing Indium-bearing Zinc Ferrite

Zhang Linye Li Xuanhai Sun Yong Huang Xuechun Liu Xiaobin Yang Jingfang

(SchoolofChemistryandChemicalEngineering,GuangxiUniversity,Nanning530004,China)

It is very difficult to realize indium leaching from indium-bearing zinc ferrite by the conventional acid leaching process.In order to find a process which could increase the indium leaching ratio with low energy consumption and high efficiency,the microwave leaching process and its parameters were investigated by using zinc leaching residues containing indium-bearing zinc ferrite fron Liuzhou Zinc Product Mill in Guangxi as research objective.The results showed that the microwave acid leaching was a simple and high efficient process,the indium leaching ratio of which was very close to that of microwave pretreatment + microwave leaching process,and significantly higher than that of conventional leaching and microwave pretreatment + conventional leaching process.The indium leaching ratio by microwave leaching process was significantly influenced by stirring speed,initial concentration of sulfuric acid,the ratio of liquid to solid,reaction temperature and reaction time.Indium leaching enhanced by microwave from zinc leaching residues ratio could reached to 77.0%,under the conditions of 550 r/min stirring speed,sulfuric acid initial concentration of 1.5 mol/L,ratio of liquid to solid 10 mL/g,reaction temperature of 75 ℃,reaction time for 90 min,the leaching ratio was 19.9 percentage points higher than that of the conventional leaching process.

Indium,Indium-bearing zinc ferrite,Zinc leaching residues,Acid leaching,Microwave,Leaching rate

2013-11-22

广西自然科学基金项目(编号:2012GXNSFAA053210),广西大学科研基金项目(编号:XJZ120273),广西大学实验室建设与实验教学改革项目(编号:20120329),广西大学“大学生创新创业训练计划”自治区级创新训练项目(编号:1301045),广西大学大学生实验技能和科技创新能力训练项目(编号:SYJN20120337)。

张琳叶(1981—),女,讲师,博士研究生。

TD925.6

A

1001-1250(2014)-03-161-04