船舶起重机的机电液一体化联合仿真

洪斯琦,朱 钰,江小霞

(集美大学轮机工程学院,福建厦门361021)

0 引言

船舶液压起重机是一种将底座固定于船舶平台上面的特殊起重机,它主要用于弥补港口设备的不足以及在开阔水域进行船与船之间的过驳.船舶起重机在工作过程中会使吊重产生摆动,另一方面,由于海上特殊的工作环境使起重机的摆动更为复杂.吊重摆动时会影响起重机的工作效率和安全性能,因此有必要对起重机的摆动进行控制.

对于起重机消摆控制的研究可以在起重机上直接进行也可以采用仿真的方式进行.直接在实机上进行试验存在一定的安全隐患且试验周期长.而采用仿真的方式建立起重机的模型,在模型上进行消摆控制的研究,则可以避免在实机上试验所带来的风险,并缩短试验周期.

传统的仿真方式是通过建立研究对象的数学模型,然后编制程序进行仿真分析,该种方法不够直观,通用性不强[1].随着虚拟样机技术的发展,虚拟样机提供的求解器能够分析多体系统的静力学、动力学、线性和非线性问题,该技术的发展为起重机消摆控制的试验开辟了一条新的有效的途径.贾智勇在文献[2]中采用ADAMS与Matlab联合仿真的方式建立船用起重机的虚拟样机,并用此方法验证了输入整形防摆控制器对起重机防摆控制的有效性.由于大部分的起重机都是由液压系统驱动的,所以本文利用ADAMS软件平台建立起重机的机械模型,包括钢丝绳的模拟.利用AMESim软件平台建立起重机的液压系统模型,并将所建立两个模型进行联合仿真,通过此方式建立起重机的虚拟样机.

1 船舶起重机的ADAMS模型

1.1 机构模型的建立

采用Pro/E三维设计软件,根据设备的实际尺寸绘出起重机的各个构件并且装配,然后生成parasolid格式的文件并导入ADAMS软件中,定义各个构件的材料、颜色、构件与构件之间的运动关系等属性.

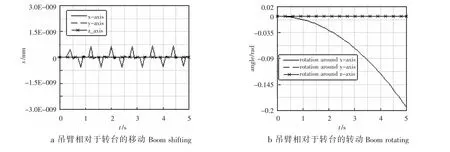

由于起重机的吊臂—转台—变幅油缸之间形成一个平面闭链机构,所以模型验证时会有过约束的情况出现,而过约束的存在会导致仿真失败.对于这类情况,本文采用文献 [3]所述的方法,用两个点面副来代替吊臂与转台的回转副,替换后吊臂与转台之间的相对运动曲线如图1所示.

图1 吊臂与转台相对运动曲线Fig.1 Relative motion curve of crane jib and turntable

1.2 钢丝绳模型建立

由于ADAMS软件没有柔性钢丝绳模块,本文采用由轴套力连接短圆柱体的方法来模拟钢丝绳.轴套力的拉伸和扭转刚性因子为:K11=EA/L;K22=K33=GA/L;K44=GπD4/32L;K55=K66=EπD4/64L.其中:E,G为钢丝绳材料的弹性模量和剪切模量;A,D,L分别为钢丝绳截面积、直径、圆柱段的长度;K11为拉伸刚性因子;K22,K33为剪切刚性因子;K44为扭转刚性因子;K55,K66为弯曲刚性因子.拉伸阻尼因子对系统运动性能影响不大,可采用默认参数.扭转阻尼因子对运动影响不可忽视,根据情况取1~10之间的数值[4].

钢丝绳与滑轮之间的关系由它们之间的接触力确定,本文采用IMPACT方法来计算钢丝绳与滑轮之间的接触力,其参数设定由表1给定[5].

表1 材料碰撞参数表Tab.1 Parameter of material impact

2 机电液联合仿真模型建立

2.1 液压系统模型

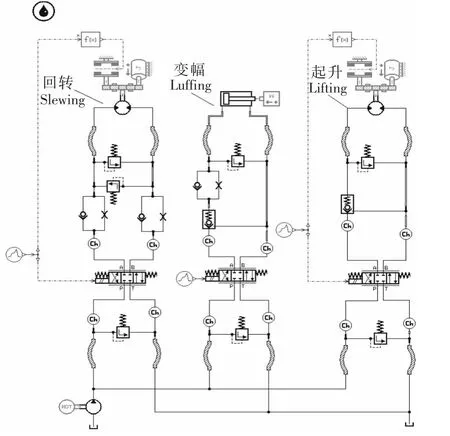

船舶起重机的液压系统由回转液压系统、变幅液压系统、起升液压系统三部分组成.液压系统回路由回转马达、安全阀、单向节流阀、比例阀、回转马达制动器、变幅油缸、液控单向阀、起升马达、起升马达制动器、油泵等元件组成.

本文采用LMS公司推出的AMESim软件作为液压系统的建模仿真软件,所建立的液压系统模型如图2所示.仿真模型中所用到的主要参数有:电机转速1460 r/min;泵的排量为25 mL/min;回转马达的排量500 mL/min;回转安全阀的压力为8 Mpa;变幅油缸活塞的直径为90 mm;活塞杆直径为50 mm;变幅安全阀的压力为19 Mpa;起升马达的排量为680 mL/min;起升安全阀的压力值为18 Mpa.仿真模型中的操纵比例阀控制信号为-40~40 mA,比例阀阀口开度大小与控制信号呈线性关系.

2.2 联合仿真的实现

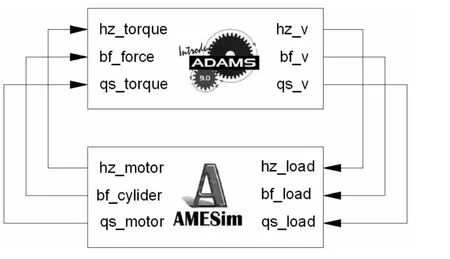

ADAMS与AMEsim的联合仿真既可以用ADAMS为主界面,也可以用AMESim作为主界面进行,由于起重机消摆控制主要是通过液压系统操纵比例阀实现的,所以本文采用AMESim作为联合仿真的主界面.在联合仿真之前需设置好ADAMS和AMESim的工作环境变量,机械模型部分和液压模型部分通过回转马达、起升马达和变幅油缸连接.AMESim平台上的液压系统模型提供回转、起升马达的转矩和变幅油缸伸缩力来驱动ADAMS平台上的起重机机械模型,同时将马达的转速和油缸杆的移动速度送回AMESim中,完成软件的交互.联合仿真中的数据传递如图3所示.

图2 船舶液压起重机的液压系统模型Fig.2 Hydraulic system model of the crane

图3 联合仿真模型Fig.3 Co-simulation model of the crane

3 静态仿真结果及模型验证

采用吊重为1t的情况对起重机进行静态仿真,结果如图4所示.

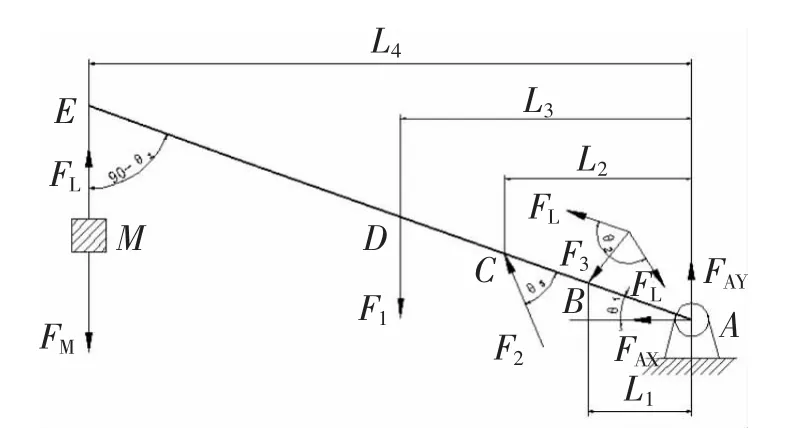

采用静力学方法对变幅机构的仿真结果进行理论验证.首先对起重机吊臂进行受力分析,受力简图如图5所示.图5中M为起重机所吊的重物;FM(FM=9800 N)为吊重的重力;FL为起升钢丝绳拉力;F1(F1=2207.94 N)为吊臂自重;F2为变幅油缸杆对吊臂的作用力;F3为小滑轮对吊臂的作用力;L1、L2、L3、L4分别是F3、F2、F1、FM与铰点A之间的距离,它们分别为 0.5,0.9,1.4,2.9 m;θ1为吊臂与水平面的夹角;θ2(θ2=142.5°)为滑轮上钢丝绳的夹角;θ3为F2与吊臂的夹角;A为吊臂与转台的铰点;B为F3对吊臂的作用点;C为F2对吊臂的作用点;D为吊臂的质心点;E为大滑轮与吊臂的铰点.

图4 联合仿真的静态曲线Fig.4 Static curves of co-simulation

图5 吊臂受力简图Fig.5 Diagram of force distribution of crane jib

对铰点A取矩,根据力矩平衡原理可得变幅液压缸杆所受的力为:F2=(FM·L4+F1·L3+F3·sin/θ2/2·cosθ1·L1)/(cos(90- θ1- θ3)·L2).

当起重机处于静止状态时,FL=FM,θ1=0°,θ3=60°,可求得起重机变幅油缸杆所受到的力F2=43824.9N,变幅油缸静态稳定时的仿真结果约为46900 N,与计算结果重合度为93.4%.

起升机构在静态时,起升马达制动器受到外力作用产生的转矩为:T=(FM+f1+f2+f3)·r.其中:f1为钢丝绳与大滑轮的摩擦力;f2为钢丝绳与小滑轮的摩擦力;f3为钢丝绳与滚轴的摩擦力;r=0.145 m为起升卷筒的半径.

在ADAMS模型里面,钢丝绳与滑轮组之间的摩擦力由接触力产生.根据赫兹接触理论可知,接触力的IMPACT力模型为Fn=kge,由此可求得钢丝绳的小段圆柱与滑轮的摩擦力为f=Fn·μ1.钢丝绳与滑轮接触的段数为18,最终可求得t=1441.88 N·m.起升马达制动器静态稳定时的仿真结果约为1500 N·m,与理论计算结果重合度为96.1%.

导致变幅、起升机构理论计算结果与仿真结果存在误差的原因主要有两方面:1)对起重机构件的尺寸测量时存在误差,导致所建立的三维模型在重量上与实机存在误差;2)所建立的机械模型中除了钢丝绳与滑轮组之间有定义摩擦之外,其余构件与构件之间的运动均定义为无摩擦.

4 动态仿真结果及分析

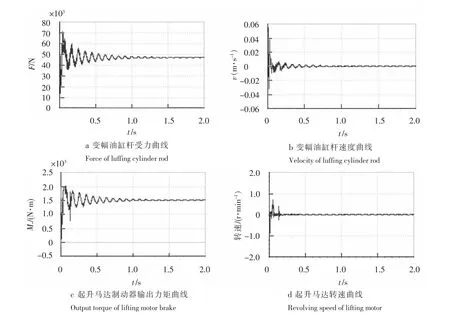

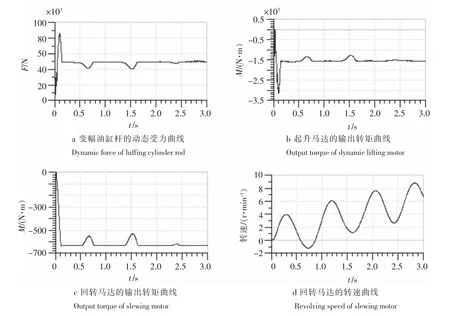

设定系统仿真时间为3 s,仿真步长为0.001 s,对回转、变幅、起升系统操纵比例阀均给定-40 mA的阶跃信号,使三个比例阀右腔阀口处于全开状态.对于联合仿真、机械部分的仿真结果在ADAMS的后处理模块中查看,液压系统部分的仿真结果在AMESim中查看 (见图6).

图6 联合仿真的动态仿真曲线Fig.6 Dynamic simulation curve of co-simulation

由以上的动态仿真结果可以看到:在0~0.2 s之间,变幅油缸、起升马达的曲线出现了一个很高的峰值,而回转马达的曲线则达到了最大值.这是由于液压系统刚开始工作时产生冲击所致.从0.4 s左右一直到仿真结束,变幅油缸、起升马达、回转马达的曲线均有周期性的波峰出现,这是由于吊重的摆动对于各个机构产生的冲击的结果.

由图6d可以看出回转马达的转速呈波动上升状态,这是因为从0~0.3 s左右,由于惯性的作用吊重处于静止状态,回转机构未带动吊重一起转动,在此期间回转速度处于加速状态,钢丝绳的摆角一直增大.从0.3~0.7 s,回转机构带动吊重开始转动,由于回转负载突然加大,回转速度呈减速状态,一直到钢丝绳的摆角达到最大,吊重开始往相反的方向摆动,吊重摆动时产生的重力分力和回转马达输出的力矩使回转机构的转速再次呈加速状态.

5 结论

起重机机械模型的建立步骤:1)采用Pro/E建立起重机的刚性部件然后导入到ADAMS软件中,定义属性,添加约束;2)采用两个点面副代替吊臂与转台之间的回转副,成功解决了闭链机构的过约束问题;3)只要轴套力和接触力设置合理,则可以采用轴套力连接小圆柱段的方式来实现起重机钢丝绳的模拟.对于起重机液压系统模型建立则是在AMESim软件中直接调用液压库里面的液压元件,根据实际起重机的液压系统将各个元件连接,设置参数,最终在AMESim软件平台上建立集机电液一体化的起重机系统模型.采用机械、流体的静态理论计算方法,对联合仿真模型的静态仿真结果进行验证,验证结果显示所建立的机电液联合仿真模型能够精确地反应起重机的真实工况.从对模型开展的动态仿真分析可知,起重机在工作的过程中,吊重的摆动对起重机的各个机构会产生较大的冲击,会影响起重机工作的安全性.该起重机联合仿真模型的建立为后续的消摆控制研究奠定了基础.

[1]王帮峰,张国忠,戚靖洋.液压起升机构非线性动力学特性分析[J].建筑机械,1998(5):13-16.

[2]贾智勇.船上回转式吊车的防摆控制研究[D].哈尔滨:哈尔滨工业大学,2007,

[3]徐晓辉,段志善.ADAMS中过约束问题的分析[J].中国科技信息,2008(22):93-95.

[4]王得胜,孔德文,赵克利.机械式矿用挖掘机钢丝绳在MSC Adams中的建模方法 [J]计算机辅助工程,2006(15):364-366.

[5]张欢,徐长生.基于虚拟样机的大型船用甲板起重机结构动力学仿真研究 [D].武汉:武汉理工大学,2011:5.

[6]范成建,熊光明,周明飞.MSC.ADAMS应用与提高[M].北京:机械工业出版社,2006.

[7]付永领,祁晓野.AMESim系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006.