H型钢腹板表面裂纹形成的原因分析与探讨

胥明旺 刘宇轩 李升 韩小强 魏玉巍 张彩军

(1.河北津西钢铁股份有限公司; 2.河北联合大学)

0 前言

河北津西钢铁股份有限公司自2006年型钢生产线投产以来,型钢腹板裂纹一直是轧材的主要缺陷之一。2008年LF二次精炼投产后,钢水质量与连铸坯表面质量得到显著提升,型钢的腹板裂纹率从4.0%以上降到了1.5%以内,取得了显著的冶金效果。但为了进一步提高型钢成材率,改善表面质量,通过对炼钢厂工艺环节的改进、设备维护水平的提高、冷却制度的优化、保护渣性能的优化等措施大大减少了铸坯裂纹的产生,从而大大降低了轧材的裂纹率。

1 型钢腹板表面裂纹的宏观形貌和微观组织

1.1 型钢腹板裂纹的宏观形貌

型钢腹板表面裂纹沿着轧制方向分布,长度在1000 mm左右,形态近似于直线,深度在0.5 mm左右,裂纹位置不固定,如图1、图2所示。

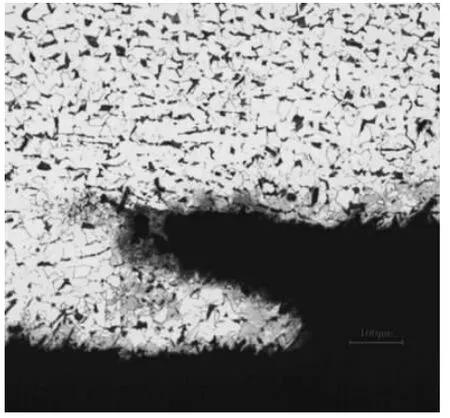

1.2 裂纹金相显微组织观察

图1 翼缘位型钢表面裂纹

图2 腹板中心位表面裂纹

在裂纹处横向取样进行金相分析,裂纹周围有脱碳和晶粒长大的现象(如图3所示)。另外,有小部分的裂纹未发现脱碳和晶粒长大(如图4所示),其深度也较浅,应该是轧制过程中的机械划伤。

图3 有脱碳的裂纹组织

图4 无脱碳的裂纹组织

1.3 连铸坯裂纹宏观形貌分析

通过抽取连铸坯低倍试样发现轻微裂纹,低倍试样大R处和腹板处裂纹如图5、图6所示。

图5 低倍试样大R处裂纹

图6 低倍试样腹板处裂纹

由图可以看出,裂纹长度在30 mm~40 mm,沿着异型铸坯的浇铸方向和大R角处分布。

2 裂纹形成的原因分析

2.1 显微组织分析

通过金相显微组织观察,大部分腹板裂纹周围有脱碳和晶粒长大现象,说明轧制前铸坯就存在裂纹,而铸坯裂纹全都分布在铸坯的R角处。由于异型坯断面的复杂,R角处正是结晶器正锥度和负锥度的过渡区,在结晶器内复杂浇铸环境下,该区正是保护渣润滑最不均匀的部位,因此也是最容易产生裂纹的部位。为了系统分析异型连铸坯裂纹的产生原因,从钢水成分及夹杂物含量分析入手,进行了系统检验。

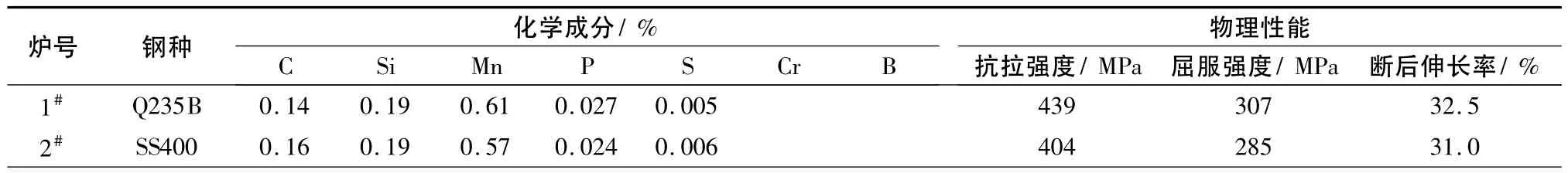

2.2 化学成分及物理性能检验

钢水中的碳含量对连铸坯裂纹的产生有很大影响,尤其是碳含量处于0.08% ~0.14%的包晶反应区时,裂纹敏感性增强。为了减少连铸坯表面裂纹的产生,H型钢的化学成分控制进行了严格控制,碳含量避开包晶反应区(C%0.14% ~0.20%),并降低钢中的磷、硫含量。试样的化学成分及物理性能见表1。

表1 试样的化学成分和物理性能

由表1可以看出,化学成分不是连铸坯产生表面裂纹的主要原因。

2.3 夹杂物分析

非金属夹杂物是钢材中的有害物质,破坏钢基体的连续性,尤其在轧制过程中,非金属夹杂物存在会导致应力集中,而当应力超出钢材承受的极限时就会产生裂纹。因此,控制非金属夹杂物含量水平是减少裂纹产生的重要手段。为减少腹板裂纹,炼钢厂对钢水中的夹杂物组成与含量进行了严格控制。试样夹杂物的类别和等级见表2。

表2 试样夹杂物的类别和等级

由表2可以看出,夹杂物不是连铸坯产生表面裂纹的主要原因。综合成分分析与夹杂物检验可知,H型钢生产中钢水的碳含量控制在包晶反应区之外,钢中的夹杂物含量及类型的控制在合适的水平,同时现场也未发现卷渣现象,因此基本可排除由于钢水质量的问题造成的连铸坯裂纹。

2.4 连铸坯凝固特点分析

由于大规格的H型钢生产采用的是异型连铸坯,异型坯形状的特殊性导致铸坯凝固时具有特殊的收缩过程,在结晶器正锥度的地方磨损最为严重,而结晶器锥度的复杂变化更加剧了R角处的润滑不均匀性;另外,连铸坯出结晶器后,二冷区R角处在喷水冷却时容易积水,冷却强度相对较大,从而增大了铸坯R角处裂纹产生的机率。由此可知,异型连铸坯凝固的特殊性是产生表面裂纹的主要原因,尤其在结晶器使用不当与二冷配水不合理时,连铸坯表面裂纹的形成加剧。

在异型连铸坯坯料不变的情况下,优化加热炉参数,保证加热炉温度在1255℃以上,开坯轧制力在5000 kN以下时,轧材裂纹率大幅度降低。

3 控制措施探讨

3.1 控制钢水纯净度

提高钢水的纯净度,减少连铸坯表面裂纹产生的机率是控制腹板裂纹的前提条件。采取的措施如下:

1)减少铁水的带渣量,把铁水硫含量控制在0.010%以内,降低转炉冶炼的操作难度;

2)提高转炉的一次倒炉率,减少炉前下渣,保证出钢温度,为精炼炉的稳定操作提供条件;

3)精炼快速成渣,保证渣洗效果,白渣出钢,保证软吹时间大于10 min;

4)连铸全程保护浇铸,中包满包浇铸,减少水口烧氧次数。

3.2 稳定结晶器液面

结晶器液面稳定控制,减少卷渣,是控制连铸坯表面裂纹的重要因素。结晶器液面稳定,保护渣流入均匀,凝固过程的冷却稳定,连铸坯坯壳生长均匀,裂纹的产生机率降低。采取的措施如下:

1)使用和维护好结晶器液面自动控制,液面波动控制在±3 mm以内,手动控制液面波动不超过±5 mm。

2)保护渣加入做到少加、勤加、均匀加入,及时捞出渣条,在捞渣条时要将结晶器一周的渣条同时捞出,保证液渣的均匀流入。

3)水口更换时,延长两个水口的更换时间,以减少液面的波动范围。

4)稳定中包液面,满包浇铸,稳定拉速。

3.3 合理控制钢水过热度和拉速

过热度过高或过低、拉速波动过大时容易产生连铸坯表面裂纹。过热度过高时,钢水二次氧化严重,同时钢水对耐材侵蚀严重,夹杂物含量增加,从而增加了裂纹产生的机率;过热度过低时,保护渣融化所需的热量不足,导致保护渣润滑不良而产生裂纹;拉速波动过大时,结晶器液面不稳,增加裂纹产生的机率。因此,中包过热度控制在15℃ ~30℃,正常拉速波动不超过0.2 m/min。

3.4 结晶器锥度的控制

合适的结晶器锥度有利于减少铸坯裂纹的产生,由于异型坯连铸断面的复杂性,同一个结晶器内存在正负两种锥度,因此液渣流入很不均匀。为了减少因结晶器锥度变化所产生的裂纹,严格制定了结晶器使用标准,将结晶器过钢量控制在20000 t之内,保证每次切削量不超过1.5 mm,同时严格修复标准,保证修复偏差不超过2道。

3.5 优化结晶器冷却制度

结晶器水质的好坏影响结晶器的冷却,因此严格控制结晶器的水质,定时进行水质检测,及时调整冷却水水况。

结晶器热流密度的大小对裂纹的产生影响很大,中碳钢结晶器的热流密度的临界值为1.7 MW/m2,在保证出结晶器下口坯壳足够厚度的情况下、尽可能降低结晶器的热流密度,有利于减少裂纹的产生。因此,控制结晶器进水温度在30℃~35℃,进出口温差在7℃ ~8℃,结晶器水流速由11 m/s降低到10 m/s,降低结晶器的冷却强度,减少裂纹的产生。

3.6 二冷区冷却制度控制

铸坯裂纹产生于结晶器中,在二冷区扩大和发展,因此合理的二冷制度有利于减少裂纹的产生。二冷区采用弱冷制度,比水量控制在0.6 L/kg左右,保证喷嘴通畅无堵塞现象,喷枪对中良好。避开铸坯的脆性矫直区,减少铸坯裂纹的产生。

3.7 优化保护渣理化指标

保护渣是连铸生产能否顺利进行及铸坯质量是否良好的重要影响因素,因此,优化保护渣理化指标,使其在异型坯浇铸过程中,充分发挥其润滑,控制传热,吸附夹杂物,防治二次氧化等作用,减少连铸坯裂纹的生成。优化后普碳钢的保护渣设计性能为:粘度0.33 Pa·s~0.35 Pa·s,熔点 1100 ℃ ~1150 ℃,熔速40 s,碱度1.12 ~1.15。

4 结论

1)通过裂纹形貌观测、金相组织分析、低倍试样检验等手段对H型钢腹板裂纹进行了系统分析,结果表明,H型钢腹板裂纹起源于异型连铸坯凝固过程产生的表面裂纹。

2)H型钢连铸过程中,控制结晶器进水温度在30℃ ~35℃,进出口温差在7℃ ~8℃,结晶器水流速由11 m/s降低到10 m/s,可减少裂纹的产生。

3)二冷区采用弱冷制度,比水量控制在0.6 L/kg左右,保证喷嘴通畅无堵塞现象,喷枪对中良好,可减少铸坯裂纹的产生。

4)加热炉稳定控制加热温度在1255℃以上,降低铸坯上下表面的温度差,控制开坯轧制力在5000 kN以下可以大幅度降低轧材裂纹和其他缺陷的产生。

[1] 许庆太,魏伯.赵晓飞等钢板表面纵向裂纹的金相检验和分析[J].理化检验(物理分册),2006,42(12):634-636.

[2] 余志祥.连铸坯热送热装技术[M].北京:冶金工业出版社,2002:28-32.

[3] 卢盛意.连铸坯质量.第二版.[M].北京:冶金工业出版社,2005:21-23.