SPHC板卷表面缺陷来源示踪研究

高晓杰 李京社 杨树峰 刘成松

(北京科技大学)

0 引言

SPHC低碳低硅铝镇静钢是国内钢企生产热轧卷板、卷带的重要钢种,由于其具有较强的延伸性和冷加工性能,应用较为广泛,市场需求较大[1-3]。国内某钢铁企业在生产SPHC热轧卷板时表面时常出现夹渣缺陷,极大地影响了产品精度及内外质量,导致生产成本提高,经济效益受损。为解决该厂SPHC热轧卷板的表面质量问题,通过示踪实验[4-5]追踪板卷表面缺陷的来源,有针对性的提出相应工艺改进措施,寻求从根本控制SPHC热轧卷板表面质量的解决方法。

1 实验研究方法

1.1 工艺路线

该厂生产SPHC热轧卷板的工艺路线为:高炉铁水→铁水预处理→150 t BOF→150 t LF→CC→均热炉→连轧机组→层冷→卷取机。通过此生产流程生产得到的热轧板卷部分产品表面存在夹渣类缺陷,对产品表面质量影响较大(如图1所示)。

图1 SPHC热轧卷板表面典型缺陷

1.2 试验方法和取样

本试验在精炼进站造渣时向钢包内加入渣量8%的BaCO3,中间包覆盖剂中配入覆盖剂量6%的SrO,中间包涂料中配入5%的La2O3,结晶器保护渣则采用传统的Na2O、K2O元素作为示踪元素。

研究选取某一浇次稳定后的其中三炉次进行示踪剂试验,分别在LF进站、LF钙处理前、LF钙处理后、LF出站、中间包正常浇、中间包混浇、铸坯以及热轧等不同工位进行了系统取样。

2 试验结果与分析

2.1 渣中示踪元素分析

对试验炉次的渣成分进行了系统取样分析,其中的示踪元素含量见表1。

表1 试验钢SPHC各工序渣中示踪元素含量分布

由表1可以看出,随着冶炼的进行,LF渣中的BaO含量逐渐下降,且在中间包内检测到一定的BaO,说明钢包向中间包浇铸过程中存在下渣行为;在中间包覆盖剂中检测到SrO和微量的La2O3,说明中间包内存在一定的卷渣行为且包壁有轻微的侵蚀。同时可以根据上表来大致确定卷渣产生的缺陷内的示踪元素的含量,即 Ba≥3%,Sr≥3%,La≥2%(包壁出现侵蚀)。

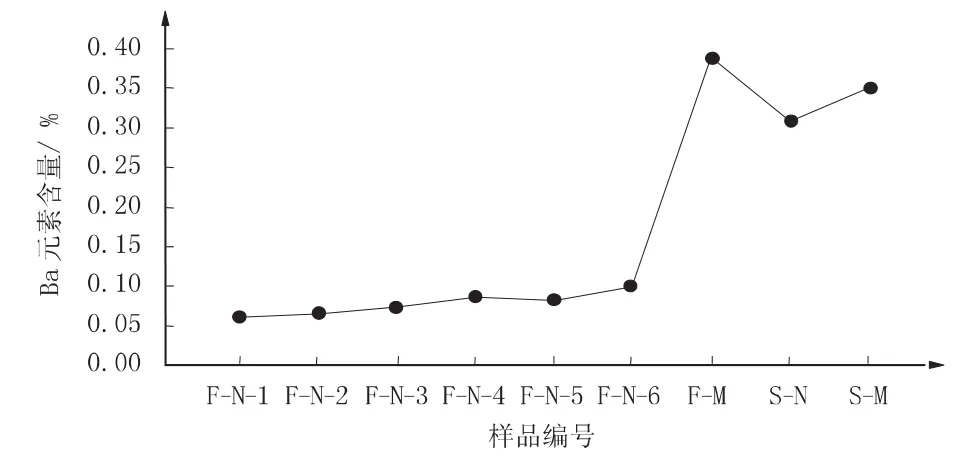

为追踪中间包内的下渣情况,在示踪剂试验的第一炉次正常浇铸时,每5 min取一次渣样,并检测Ba元素的含量(F-N-1至F-N-6),并结合其他炉次渣中Ba元素的含量,准确定位钢包内下渣到中间包内的时间点,结果如图2所示(图中:F为第一炉次,S为第二炉次,N为正常浇,M为混浇)。

图2 示踪剂Ba元素追踪中包下渣情况

由图2可以看出,单一炉次正常浇铸时,Ba元素含量较为稳定呈平缓的上升趋势,两炉混浇时,渣中Ba元素大幅度上升,且在第二炉次混浇时也同样存在这种现象,因此可以确定在换炉混浇时会出现下渣现象,而单一炉次浇铸时则没有下渣现象。

2.2 显微夹杂分析

通过对各工位所取的金相样进行SEM-EDS分析,统计所有显微夹杂物的粒径<20 um,多为脱氧产生的内生夹杂,但有文献提出[6]夹杂物内的Al2O3含量≥70%时,容易聚集长大形成大型夹杂物,不上浮去除的话会影响产品表面质量,因此重点通过显微夹杂的成分关注此钢种的脱氧制度和钙处理效果。

图3 LF钙处理后夹杂物形貌及成分变化

由图3可以看出,LF钙处理后显微夹杂物中仍存在高含量Al2O3的夹杂物,到LF出站时仍有部分夹杂中Al2O3超过70%,而在中间包正常浇和混浇中同样存在变性不完全和高含量Al2O3的夹杂物。这些高含量的Al2O3很可能在后续工序聚集形成大型夹杂物,从而影响产品表面质量。

示踪试验主要追踪板卷表面的夹渣来源,对大型夹杂物进行示踪研究,而对显微夹杂物内的示踪元素并未做统计分析。而LF精炼过程中钙处理不合格可能会使显微夹杂聚集而形成大型夹杂物,因此只对显微夹杂物中的Al2O3含量和夹杂物成分变化做了分析。

2.3 大型夹杂物示踪元素分析

2.3.1 各工序大样电解的大型夹杂物

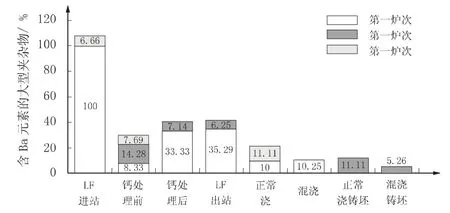

根据渣中示踪元素的含量,对各工序大样电解得到的大型夹杂物中示踪元素的含量进行了统计分析(如图4所示)。根据渣中Ba元素的含量,试验各工序含Ba大型夹杂物进行统计时,对Ba元素含量进行了限制(Ba≥3%),排除示踪元素在钢水中的扩散作用对示踪试验的干扰。

图4 示踪试验Ba元素系统统计

由图4可以看出,在第一炉次LF精炼过程中存在较为严重的卷渣现象,且在第二炉和第三炉次内也存在明显的卷渣,但程度较为轻微,分析原因可能第一炉次的操作存在一定问题而引起严重的卷渣;到中间包时,由LF卷渣进入钢水中的大型夹杂物明显减少,只在第一炉次和第三炉次正常浇检测到含Ba的大型夹杂物;到铸坯时,却只在第二炉次内检测到含Ba的大型夹杂物,可见用吊桶取样较少且具有随机性。因此,LF卷渣形成的大型夹杂物最终会有少部分进入到铸坯内,很可能会引起产品表面缺陷。

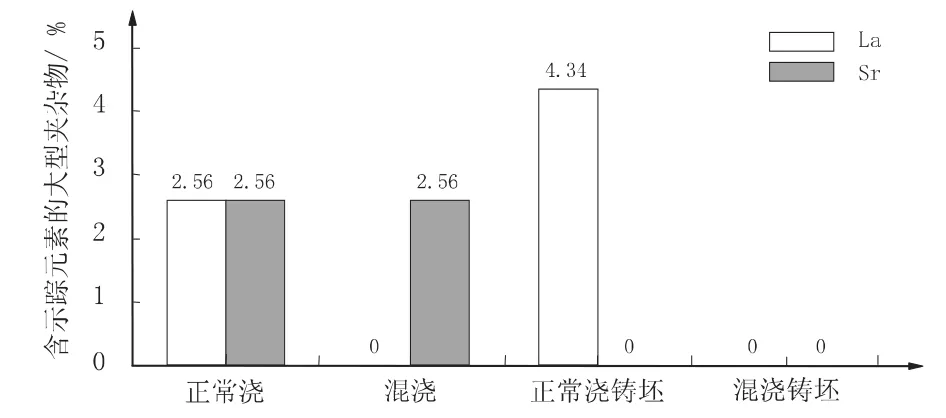

同样统计时,对大型夹杂物中的La和Sr元素进行了分析,选取La≥2%、Sr≥3%。由于统计中含La和Sr元素的大型夹杂物较少,进行了三个炉次的整体统计(未分炉次统计),如图5所示。

图5 示踪试验La和Sr示踪元素系统统计

由图5可以看出,在中间包内发现示踪元素La和Ba,说明存在轻微的卷渣和内衬侵蚀,而在铸坯内仅发现含La的大型夹杂物,说明中包内衬侵蚀可能会使产品表面产生夹渣,但并不能说明中包卷渣不会对产品产生影响。

同时为研究结晶器内保护渣的卷渣情况,对铸坯内得到的大型夹杂物Na元素进行了统计分析,发现Na含量>10%的大型夹杂物(其中结晶器保护渣中的Na含量≥12%),其所占统计的百分比为4.76%,其余的大型夹杂物部分含有微量的Na元素,对这部分并未做统计。由此可知,结晶器保护渣存在明显的卷渣行为,且部分会最终留到铸坯中,可能会对产品的表面质量产生影响。

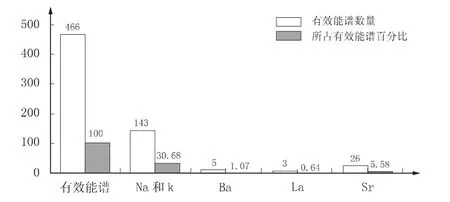

2.3.2 产品缺陷样中的大型夹杂物

示踪试验最终得到24块缺陷样,通过SEMEDS对每个缺陷样的夹渣处进行了随机大量打点分析,共获得979张能谱图,对这些能谱进行了筛选,选取Fe<45%,且明显含有Al、Mg、Ca等夹渣成分元素,最终得到有效能谱466张,对这些能谱中的示踪元素进行了统计分析,结果如图6所示。

图6 缺陷样中示踪元素统计

由图6可以看出,示踪试验所能确定的最大的夹渣来源为结晶器保护渣,其中共有14个缺陷样打出Na或K元素(K元素很少,几乎没有),其次为中间包覆盖剂,共有6个缺陷样打出Sr元素,而含Ba和La元素的缺陷样很少,均为3个缺陷样。

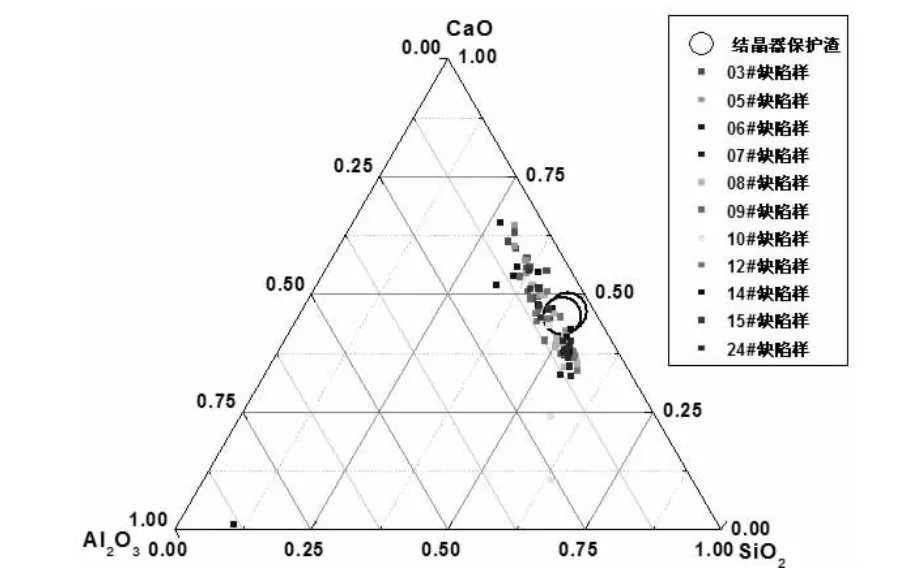

对24块缺陷样的主要成分进行了分析,主要可以分为两类:A类为 Al2O3-CaO,B类为 SiO2-CaO,其中A类的Al2O3含量较高,B类的Al2O3含量低,且普遍含有Na元素。将B类的主要成分与结晶器保护渣的成分进行了对照,如图7所示。

图7 B类缺陷样主要成分和结晶器保护渣主要成分比较

由图7可以看出,各个缺陷样与结晶器保护渣的主要成分较为接近,再次验证了结晶器保护渣为夹渣的主要来源。

A类缺陷样Al2O3含量普遍较高,除去卷渣引起的缺陷外,部分可能为钙处理不合格导致脱氧产物聚集形成大型夹杂物而引起的表面缺陷。

3 结论

1)通过对中间包内渣成分每5 min进行一次取样分析可知,在钢包换炉混浇时出现明显的下渣行为;

2)对钙处理后的显微夹杂成分分析可知,钙处理后仍存在部分高含量Al2O3的夹杂物,说明钙处理的效果不理想,且这些夹杂物可能会聚集在后续工序形成大型夹杂物;

3)通过示踪剂实验可知,结晶器保护渣为热轧板卷表面缺陷的主要来源,其次为中间包覆盖剂,LF精炼渣卷入和中包内衬侵蚀对表面缺陷的影响较小。

[1] 马晓芬,周四明,吴显辉,等.低碳低硅SPHC钢优化精炼工艺的生产实践[J].炼钢,2013,29(1):7-10.

[2] 徐涛,孙彦辉,许中波,等.SPHC钢LF精炼过程钢水增硅分析[J].钢铁,2009,44(6):28-31.

[3] Guo J,Cheng Z J,Cheng S S,et al.Thermodynamic Analysis of Desulfurization and Its Connection with Deoxidation and Temperature for SPHC in JISC during LF Refining Process[J].Journal of Iron and Steel Research(International),2011,51(S2):135-139.

[4] F.Fuhr,G.Torga,F.Medina,et al.Application of Slag Tracers to Investigate Source of Non-metallic Inclusions[J].Ironmaking and Steelmaking,2007,34(6):463-470.

[5] T.H.English,D.J.Dyson,K.D.Walker,et al.Use of Rare Earth Tracers in Determination of Inclusions Sources and Origins at British Steel,Scunthorpe Works.Ironmaking and Steelmaking,1993,20(2):97-103.

[6] 蔡开科.连铸坯质量控制[M],北京:冶金工业出版社,2010:71-78.