82B高速线材拉拔过程中显微组织的演变分析

谷春霞 赵贤平 田伏庆 霍玉英

(安阳钢铁集团有限责任公司)

0 前言

高碳盘条钢是生产高强度、低松弛预应力混凝土结构用钢丝和钢绞线的主要原材料,主要应用于铁路,公路、跨海大桥、大型建筑、水利等领域,它具有抗拉强度高、延伸率好,松弛率低。应力损失小和耐疲劳性能优良等特点。82B盘条属于大变形冷加工钢材,用户的生产工艺为酸洗→磷化→拉拔→捻制→涨拉→卷取→打捆、包装。一般以3 m/s~8 m/s的拉速连续拉拔至 Ф5.02 mm ~ Φ5.07 mm,总减面率达83%。笔者主要分析在各道次拉拔过程中,分析显微组织及其芯部缺陷(如马氏体)在冷变形下如何演变,其变化状态对拉拔性能有如何影响;并根据分析结果提出改善拉拔性能的生产工艺方法,以指导实践生产,避免拉拔过程中出现断丝,达到提高成材率的目的。

1 试验

1.1 试验材料

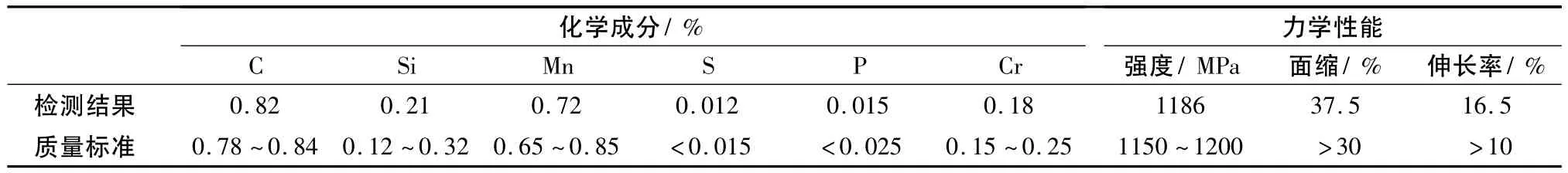

试验材料取自安钢第一炼轧高速线材轧机生产的公称尺寸为Φ12.5 mm表面检测无明显缺陷的82B盘条,化学成分及力学性能均符合质量标准要求,见表1。

1.2 试验方法

在拉拔制丝厂,在室温经9道次连续拉拔至Φ5.06 mm,拉拔工艺为:Ф12.5 mm→Ф11.3 mm→Ф10.1 mm→Ф9.06 mm→Ф8.15 mm→Ф7.35 mm→Ф6.67 mm→Ф6.08 mm→Ф5.58 mm→Ф5.06 mm,拉拔速度为4.5 m/s。各道次拉拔后截取试样,经金相制样,4%硝酸酒精腐蚀,在FEI Quanta 200扫描电镜下进行显微组织观察。

表1 化学成分和力学性能

2 试验结果

2.1 索氏体组织

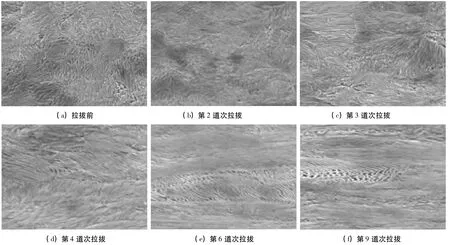

由于冷却和规格效应的因素,82B盘条边部索氏体含量较高,而芯部较低,不具有代表性,故以二分之一半径处的组织作为观察分析对象。另外由于索氏体片层较细,用一般的光学显微镜观察已显示不出组织内部细节,故采用具有高分辨率、高景深的扫描电子显微镜进行组织观察分析。通过观察82B盘条拉拔前原始组织和拉拔过程各道次中的组织变形情况来进行分析,显微组织SEM像观察结果如图1所示。

图1 拉拔前和各道次拉拔过程中纵向显微组织观察SEM像

由图1可以看出,盘条原始组织为片层间距细小的珠光体类组织,即索氏体组织,而且珠光体团呈等轴状,珠光体片层平直,且各相邻珠光体团片层排列不存在择优取向(图1(a))。图1(b)~(f)为冷拉过程中不同道次下82B盘条的纵向显微组织形貌。初期拉拔由于变形开始阶段应变量较小,所以渗碳体片层排列没有明显改变(图1(b))。经过3~6道拉拔后,随着拉拔次数的增加,变形程度的增大,珠光体团的取向逐渐转到与拉拔方向趋于一致(图1(c)~(e))。再经过深度拉拔,可以观察到索氏体组织沿着拉拔方向呈纤维状排列,而且索氏体片层间距在逐渐变得更细(图1(f))。在整个拉拔过程中未出现断丝现象。

2.2 芯部马氏体

马氏体是一种硬而脆的相,在拉拔过程中由于不易变形而易产生横向裂纹,最终导致拉拔断裂。马氏体的形成与具有化学元素的偏聚和快冷有关,而82B盘条含有高Mn、Cr等元素,易形成芯部偏析,加之吹风控冷,在芯部区域形成马氏体。通过观察马氏体在拉拔前和在各道次拉拔中变形情况,来分析马氏体随拉拔道次的增加的演变情况,SEM像观察结果如图2所示。

由图2可以看出,在盘条的芯部出现少量的呈竹叶状的高碳隐晶马氏体[1](图2(a))。由于变形初期应变量较小,而芯部的马氏体在拉应力的作用下出现裂纹,裂纹与水平拉拔方向接近成45°(图2(b))。随着拉拔道次的增加,芯部马氏体的裂纹数量明显增加(图2(c))。由于索氏体和马氏体塑性变形不一致,可以观察到在马氏体与索氏体界面处出现裂纹(图2(d))。在后期的拉拔中,拉拔使芯部的马氏体与索氏体基本脱离,芯部的裂纹已经不仅仅局限于马氏体,而是已经扩展到索氏体基体之中,且马氏体几乎无变形(图2(e)、(f))。

图2 拉拔前和各道次拉拔过程中纵向芯部马氏体观察SEM像

3 分析与讨论

3.1 索氏体随拉拔性能的演变

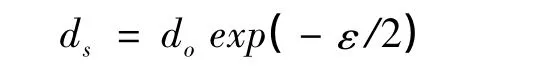

索氏体的综合力学性能优于粗珠光体的综合力学性能。索氏体和珠光体均属于片状珠光体,片状珠光体的金属材料的抗拉强度主要取决于珠光体的片间距,抗拉强度随片间距的缩小而增大。这是由于珠光体在受外力拉伸时,塑性变形基本上在铁素体片内发生,渗碳体层则有阻止滑移的作用,滑移的最大距离就等于片间距。此外,片间距较小时,珠光体中层片渗碳体是不连续的,层片铁素体并为完全为渗碳体所隔离。片间距约小,铁素体和渗碳体的相界面越多,对位错的阻碍越大,即塑性变形抗力越大,因而强度越高。已有的研究表明[2],片层间距与拉拔变形应变量的关系式为:

式中:do——变形前珠光体片层间距;

ds——变形后珠光体片层间距;

ε——应变量。

随着拉拔过程的不断进行,珠光体片层逐渐变成纤维状,并与拉拔方向相一致。但是,并不是所有的珠光体团都是如此,当某个原始珠光体团片层与拉拔方向相垂直时,即该珠光体团片层的取向因子为零,片层排列方向则无法进行调整。然而,拉拔应力也迫使渗碳体片层发生剧烈扭折弯曲而变形,但并没有使渗碳体片层厚度明显减小。在索氏体组织为主的82B盘条钢中,渗碳体大致分为三种不同的取向:平行于拉拔方向,垂直于拉拔方向,与拉拔方向成一定倾斜角度。根据实验及观察,不同取向的渗碳体片层在拉拔过程中的变形情况如图3所示[3]。

图3 索氏体中渗碳体在拉拔过程中的变化情况

由图3可以看出,当渗碳体片层取向与拉拔方向一致时,拉拔后渗碳体片层取向保持不变,但渗碳体片层变细;当渗碳体片层取向与拉拔方向垂直时,拉拔后渗碳体片层发生严重弯曲;当渗碳体片层取向与拉拔方向成一定倾斜角度时,拉拔后渗碳体片层取向发生改变,与拉拔方向一致,并且渗碳体片层变细。如果渗碳体分布粗大而且不均匀,在拉拔过程中,会使在渗碳体周围的铁素变形量太大而产生迅速的加工硬化,在后拉拔过程中迫使渗碳体也做大量变形,然而渗碳体却难以承受大量变形,其结果便是在强度较弱的铁素体与渗碳体界面处出现裂纹,进而在继续拉拔的时候发生裂纹的扩展直至断裂。

如果渗碳体能以细小均匀的形态分布在铁素体基体上,则在拉拔过程中,钢丝可在整体范围内发生均匀的变形,而不会在局部的范围发生位错的塞积;同时,细小的渗碳体片间的铁素体发生拉长变形后,使得渗碳体更加的弥散分布。这既大大增强了钢丝的强度,又扩大了钢丝的允许变形程度,提高了钢丝的综合性能[4-5]。经过9道次的拉拔,由于索氏体良好的变形情况,在芯部无组织缺陷和异常相的情况下,拉拔不会出现断丝现象。

由以上分析可以看出,渗碳体片层越细,取向越与拉拔方向(纵向取向)一致,其拉拔性能越优越。使渗碳体片层细小的方法是轧后加大吹风量,避免粗片状的珠光体的形成,尽量得到较高的索氏体含量。对于渗碳体的取向则可以在末端轧制时采用大的变形量或采用大规格的连铸方坯,在相变时大的纵向变形量有利于渗碳体片趋于纵向取向。

3.2 芯部马氏体随拉拔性能的演变

由于铸坯中心合金元素的偏析,且Mn、Cr是稳定奥氏体状态的元素,造成盘条中心部位的C曲线比其表面的C曲线更靠右,使中心部位冷却速度低于盘条表面,导致奥氏体保持到较低的温度,奥氏体的低温转变自然就是马氏体。马氏体是一种硬而脆、塑性较低的相,显微硬度>900 HV。82B盘条芯部区域观察到的马氏体为呈竹叶状的高碳隐晶马氏体,利用电子探针分析[6]盘条芯部的 Mn、Cr偏高,其实质就是成分偏析,即芯部马氏体的形成与成分偏析密切相关,有的尺寸甚至可以超过50 μm。

在未拉拔前,芯部马氏体由于组织应力的存在已经产生微小裂纹(如图2(a))。但由于盘条中的马氏体量相对较少,经过第1道次或第2道次的拉拔,由于产生的裂纹不足于引起拉拔断裂。随着拉拔道次的增加及变形量的增大,拉拔使芯部的马氏体与索氏体基本脱离,芯部的裂纹已经不仅仅局限于马氏体,而是已经扩展到索氏体基体之中。马氏体周围的索氏体的变形已经绕开马氏体而形成流变。马氏体成为一个应力集中源,若马氏体颗粒较大,形成的裂纹也较多,裂纹扩展的程度也较强,形成较多的裂纹源,易造成拉拔断裂。这说明成分偏析也是线材拉拔脆性断裂的原因之一。而采用扩大连铸方坯尺寸、严格控制钢水过热度、增加电磁搅拌等工艺技术,可控制成分偏析,预防芯部马氏体的形成。

4 结论

1)由于索氏体属于细片状珠光体,因此它具有高的冷拉极限值,可以承受大的减面率,而且索氏体中的铁素体相和渗碳体相高度弥散,片层间距小,所以当盘条拉拔变形时,承受滑移的铁素体相不易引起应力集中。

2)索氏体中的渗碳体相为细薄片层形态,它在拉拔变形时能够发生塑性变形,因此尽管经过9道次的拉拔,索氏体基体仍然保持完好,没有出现任何裂纹。

3)盘条芯部马氏体组织,其塑性变形能力明显低于索氏体,基本无变形,在拉拔力的作用下产生不均匀变形,在基本拉应力和附加拉应力的共同作用下,使盘条在第1道次拉拔时就在芯部出现裂纹,在接下来的多道次拉拔过程中,裂纹沿着拉拔方向不断扩展。

4)在实际生产中采用轧后加大吹风量及在末端轧制时大的变形量或大规格的连铸坯等工艺技术,得到具有片层细小且取向趋于拉拔方向一致的渗碳体;另外通过扩大连铸方坯尺寸、严格控制钢水过热度、增加电磁搅拌等工艺,可避免铸坯合金元素的成分偏析,预防盘条芯部马氏体的形成,提高拉拔性能。

[1] 赵贤平,李子林,李静宇.82B盘条常见质量缺陷分析.金属制品,2008,34(6):34-37.

[2] 涂益友,蒋建清,蔡磊,等.大应变变形珠光体钢丝微观组织结构的研究.钢铁,2008,43(7):72-73.

[3] 于庆波,刘相华,赵贤平.控轧控冷钢的显微组织形貌及分析.北京:科学出版社,2010:237-238.

[4] Skolyszewski A ,Packo M.Back tension value in the fine wire drawing process. Journal of Materials Processing Technology.1998,80-81:380-387.

[5] Languillaume J,Kapelski G,Baudelet B.Evolution ofthe tensile st rength in heavily cold drawn and annealed pearlitic steel wires.Materials Letters 1997,33(3-4):241-245.

[6] 陈方玉.82B线材脆性断裂原因分析.武钢技术,2005,43(6);9-11.