邯钢六辊CVC轧机设备功能优化实践

常彦青

(邯郸钢铁集团有限责任公司)

0 前言

邯钢集团邯宝钢铁有限公司冷轧工程是邯钢结构优化产业升级总体规划的重要组成部分,项目以引进国外先进成熟的的冷轧工艺关键技术和装备为主,投产后经过邯钢公司的消化吸收和创新,已经具备轿车用的表面无缺陷高强度冷轧薄板生产条件。其中酸轧线是SMS 公司设计的具有世界先进技术水平的五机架六辊连续轧制的生产线,在板带轧制中使用了HGC 压下控制技术、斜楔调整技术、大行程CVC 窜辊及ESS 辊形技术、工作辊、中间辊弯辊技术、轧制冷却液精确控制技术及快速自动换辊技术等一系列具有国际先进水平的前沿技术。邯钢在全面系统掌握五机架六辊高精度冷轧机组关键设备的功能及结构特点的基础上对存在的设计缺陷问题进行逐一分析,提出了有效的解决方案,保证了设备的稳定,同时提高了板形质量。

1 轧机关键设备组成及功能介绍

邯钢五机架六辊连续轧制生产线板形控制的关键系统主要有CVC 窜辊系统、HGC 液压压下及斜楔调整系统、乳化液喷射系统,其主要功能如下:

1.1 CVC 窜辊系统结构和功能

CVC 辊型技术是将工作辊或中间辊的辊面加工成如图1 所示的形状,两轧辊在轧机机架内互成180 °方向反向配置。上下中间辊可以在轴向相反方向上移动,轧辊轴向窜动在±285 mm 范围内可以实现无级变化,因而可以实现辊缝连续凸度调整控制的目的。

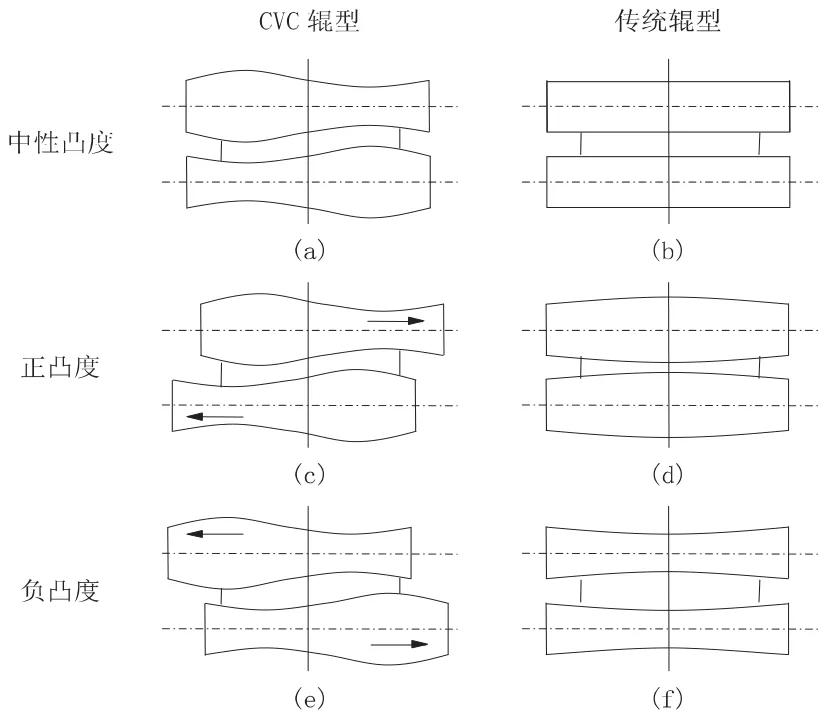

图1 CVC 辊型与传统辊型的比较

CVC 窜辊系统的主要结构组成:窜辊液压缸、窜动横梁、支架、止推轴承座、弯辊块等五部分。CVC 辊型与传统辊型比较:当CVC 工作辊没有移动(图1(a)),辊缝高度在整个辊身上保持一致时的情况,由于带材的宽厚比较大,尽管辊缝存在轻微的S 形,也不会对板带平直度造成可以检测到的影响,这时对板带平直度的控制与平辊轧制时(图1(b))相同。如果上下辊进行轴向移动(图1(c)),则辊缝将产生(图1(d))一样的正凸度,移动行程越大则正凸度越大。反之(图1(e))那样轴向移动轧辊则辊缝会产生(图1(f))一样的负凸度,凸度与位移成正比。这就是CVC 轧机辊缝凸度连续可控的基本原理。

1.2 HGC 液压压下系统及斜楔调整系统结构和功能分析

HGC 液压压下系统的组成如图2 所示。每组机架上安装两个压下缸,分别布置于轧机机架上轭与上支撑辊轴承座之间。HGC 既为液压辊缝控制,它是AGC 控制系统的主要组成部分。压下液压缸主要作用是为轧辊提供轧制力,HGC 可根据轧辊辊径变化及板带实时厚度变化对辊缝进行自动补偿。压下缸缸体用螺杆固定在轧机牌坊窗口顶部。每组机架内两个压下液压缸共用一个压力传感器实时对压下缸活塞侧的压力进行检测。在液压缸顶部装有一个索尼磁尺位置传感器,其位置精度为±1 μm。索尼磁尺通过一套高精度的传输原件(即弹簧、钢轴、中间杆等)最终与安装在活塞杆上的顶杆相连接。当更换压下缸时,安装在活塞杆上的顶杆与连着索尼磁尺的中间杆可以自然分开,从而不需要拆下索尼磁尺即可更换压下液压缸。斜楔调整系统位于牌坊窗口下部,用于调整轧制线到需要的高度,从而保持轧制线高度恒定。

图2 压下液压缸结构图

1.3 乳化液喷射系统参数模型

在冷轧生产中为降低金属轧制时的变形抗力,现代轧制中普遍采取乳化液喷淋轧制。乳化液在板带轧制中主要起到润滑辊缝和降低板带轧制变形温度的作用。因此乳化液也叫轧制冷却液。在先进的冷轧生产线上必须实现乳化液的温度、流量、浓度等重要参数的精确控制,从而最终实现降低辊面磨损、改善板形和板带表面质量的作用。乳化液系统分为供油系统、回油系统、加热循环系统三部分组成。

2 存在问题及分析

邯钢冷连轧机组存在的设计缺陷主要有以下四个方面的问题:

2.1 中间辊止推轴承座易漏油进乳化液导致轴承烧损

中间辊止推轴承为双列圆锥止推轴承,润滑方式为稀油润滑循环,安装在轧机驱动侧,集成在CVC 窜辊系统中,可跟着窜辊装置轴向窜动,也可随弯辊块上下运动,该轴承承载中间辊所受到的全部轴向载荷。轴承座进水导致轴承润滑效果不良是造成轴承烧毁的主要原因。随着大量的乳化液进入到润滑油中,将会加速润滑油的变质进程,缩短润滑油的使用寿命。

2.2 中间辊窜辊锁紧机构易损坏

为了耦合中间辊与窜辊装置,实现中间辊的轴向运动,窜辊系统设计有中间辊锁紧装置。该装置在窜辊时锁紧,中间辊随窜辊装置一起动作,在需要换辊时,锁紧装置打开,从而可以将中间辊抽出,实现中间辊与窜辊装置的快速断开与锁紧。在轧制过程中,由于转动摩擦很容易造成设备损坏。

2.3 窜辊系统损坏频繁

冷轧生产中工作辊在轧制板带时需要克服很大的轧制力。为了降低轧机工作时的压下力,轧机中工作辊、中间辊、支撑辊在板带轧制时需要保持一定的辊心偏移。当板带轧制中,CVC 窜辊系统带动中间辊窜动,这时由于CVC 液压缸扁头固定在机架弯辊块上,当液压缸带动窜辊系统工作时,液压缸前端的的销轴处将会受到来自于辊心偏移产生的侧推力,从而导致窜辊液压缸连杆侧的端盖密封频繁损坏。

2.4 快速自动换辊系统故障

当轧辊轧制到一定公里数时,需要将其更换,工作辊、中间辊更换较频繁,每个排班(8 h)至少要换一次。因此,实现工作辊、中间辊的快速换辊,将能节约大量的生产时间。酸轧线配备的换辊小车能够实现工作辊、中间辊的快速自动化更换,然而由于轧机内设备复杂,结构紧凑,动作连锁多,操作较复杂,因此在换辊时出现的问题较多。其中影响最大的是油气润滑故障、万向轴意外掉落故障和由于轴头支撑液压缸漏油而导致的轴头支撑打不开等几个问题。

3 改进措施

3.1 中间辊止推轴承烧损问题解决方案

3.1.1 改进轴承座内部结构

经解体检修止推轴承发现,其内部实际结构存在缺陷,导致密封效果不佳,轴承座进水情况严重。采取的解决方案是将内套减薄去掉6 mm 厚度,使之能够装配到位;同时对止推轴承座定期进行离线解体检查,更换密封,检查止推轴承的工作状况,若有需要,更换轴承。

3.1.2 改善轴承润滑系统油品质量

改善轴承润滑系统油品质量从四个方面进行:一是对油水分离器进行升级改造,在进油泵口增加过滤器,以此提高分离器的使用效果;二是对轴承润滑系统内的循环滤芯进行国产化,以此缩短更换周期,提高润滑油的过滤精度;三是给润滑油箱增加磁棒,以吸附含铁杂质;四是增加静置油箱,以加强轴承润滑系统中的水分离效果。

3.2 优化中间辊窜辊锁紧机构

中间辊锁紧装置有三个位置:打开位置,夹紧位置及轧制位置。这三个位置由一个三位液压缸驱动实现。三个位置的动作顺序为:打开位置(换辊位)→夹紧位置→轧制位置→打开位置(换辊位);该三位液压缸执行机构快速、准确的特点延长了设备寿命。

3.3 优化CVC 窜辊系统执行机构

改造原有的CVC 液压缸底座结构,以缓冲辊子偏心产生的侧推力,同时改进端盖密封材质,加宽现有液压缸上端盖密封槽的宽度,进而增加密封的耐压性能,达到提高该端盖密封的使用寿命的目的。

3.4 优化快速自动换辊系统功能

3.4.1 油气润滑问题处理及改进

对固定支架的结构做出改进,保障中间辊与轴承座之间的间隙足够大,避免轴承座碰撞到固定支架。对快速接头连接的倒角进行加工,以增大配合的允许误差,减少油气润滑打不开的事故。将油气润滑连接软管改为透明胶管,保证润滑油能正常进入轴承座。

3.4.2 万向轴意外掉落故障处理及改进

对换辊程序进行修改,在一次自动换辊程序中断后,处理完问题需手动进行确认,才能再次启动自动换辊程序。另外加入一个连锁条件,使工作辊弯辊保持在平衡位,保证万向轴不会掉落。

3.4.3 轴头支撑系统改进

锁紧机构的易损件为活塞密封,由于该密封结构设计不合理,缺少支撑骨架,导致密封损坏一点就会发生大量漏油的现象。将活塞的形状改为规则的圆柱形,同时将唇形密封结构改造为带骨架的O 型圈密封结构,增加了活塞动作过程中耐压能力,从而大大增加了轴头锁紧机构的使用寿命。

4 改进效果

邯钢六辊CVC 冷连轧机设备功能优化后,提高了轴承使用寿命,减少了窜辊装置的事故时间,降低了液压油和备件消耗,杜绝了万向接头掉落现象,年可节约设备成本130 万元,年提高生产线有效作业时间140 h,可增产钢材3.5 万吨,同时提高了产品质量,年可创效300 万元。

5 结语

邯钢冷轧厂通过对六辊CVC 轧机关键设备的消化吸收及功能优化实践,保证了轧机区域设备的长周期稳定运行,提高了带钢板形控制精度,为公司生产出更具市场竞争力的冷轧产品奠定了基础。

[1]陈奎,张晓伟.六辊CVC 轧机的结构原理及优点[J]. 一重技术,2006(5):11 -12.

[2]李耀强,李连胜,刘聪.六辊CVC 冷连轧机中间窜辊故障分析及解决方法[J].重型机械,2013(3):84 -86,89..