精炼上料全自动控制系统的设计及功能实现

薛军 靳谊 韦庆志 徐翀

(安阳钢铁股份有限公司)

0 前言

上料是炼钢厂精炼冶炼过程中的重要环节,安钢第二炼轧厂二期精炼上料系统担负给两个LF炉上料的任务。3#LF炉建设时,两个LF炉的高位料仓由于工艺需要,空间位置进行了互换,上料工靠手动目测操作进行两个精炼炉的上料。不仅劳动强度大,影响上料效率,且对人身及设备安全也是很大的隐患。为了提高精炼炉上料效率,改善操作人员作业环境,本着可靠性与效率兼顾,同时尽可能满足操作舒适度的原则对二期精炼上料控制系统进行了设计,实现了对两个精炼炉上料的全自动控制。

1 精炼上料系统简介

两个LF炉高位料仓共32个,为东西两排对称分布共16对。每次上料时,地下料仓通过快慢振选择将料振到提升斗式皮带上,动力强劲的提升机将料提升到几十米高的料仓平台上的大倾角卸料器,料滑到水平2#皮带上,再通过一个溜槽又下到带移动下料口的1#皮带。上料小车带着下料口移动对准2#或是3#精炼炉上高位料仓再配合小车上翻板阀的动作即可实现对相应料仓的上料。这一系列设备动作在上料时都是逆向启动的。当要给某一料仓进行上料时,上料小车电机先驱动小车到相应料仓上方,同时电液推杆带动翻板阀动作对应好相应料仓口(翻板动作是为了选择接通对准东西侧料仓的溜槽),小车和翻板到位后,启动1#皮带电机,再启动2#皮带电机,然后是提升皮带电机,最后地下料仓电振振动将料振到运转的皮带上,再输送到相应料仓里,上料过程结束。

2 控制系统设计

地下料仓电振有高低速的要求,采用变频器控制,速度值及控制命令都来自硬线控制。提升皮带电机负荷较大,采用软启动控制。1#皮带机、2#皮带机、卸料小车行走电机及三通翻板阀的电液驱动电机均由普通接触器控制。上料控制系统如图1所示。

图1 上料控制系统示意图

由图1可以看出,用一套400PLC作为控制中心,通过硬线与MCC盘形成控制回路,操控各驱动设备的启停。主控室操作台及卸料小车、提升机、皮带机、地下料仓电振等设备的机旁就地操作箱通过硬线与PLC交换操作指令及状态指示,检修或事故时可以就地操控设备启停。卸料小车在仓顶的位置信号及三通翻板阀到位信号均由接近开关传递给PLC,以实现小车自动定位控制。

3 全自动控制功能设计及实现

3.1 信号接入及画面完善

针对新增料仓与老料仓功能互换问题,对新料仓安装了控制上料小车定位用接近开关并将信号可靠引入上料PLC。通过修改控制程序及HMI画面,实现了画面与所有实际料仓位置一一对应,将输入3#LF炉控制系统的料位信号通过以太网通讯方式引入上料PLC。所有料仓的位置信号及料位信号得以完善。

3.2 料仓选择及仓位编码设计

画面上每个料仓底部都有一个选择按钮,操作工根据上料需要可在画面上点击选定想要上料的料仓,选中的料仓下方按钮相应变为绿色。画面上方显示被选中料仓的数字编码,同时此编码被传递给PLC。PLC通过监视上料小车所在实际料仓顶部行程开关的触发,利用MOVE语句,可得到小车实际所在仓位编码。有了目标仓位和实际仓位,启动自动上料后,PLC指挥小车移动到目标仓位,翻板自动打到需要的一侧,再指挥后续皮带及电振动作,即可实现自动上料控制。因此,合理的编码规则及控制逻辑是实现上料小车及翻板溜槽自动定位,乃至实现自动上料控制的核心。

两套LF炉的料仓东西两排对称分布共16对,在料仓上方小车行进轨道旁边设计安装16个行程开关从1到16编号,来定位从南到北16对料仓。在程序中利用一系列MOVE指令,当小车触发某个行程开关时,将相对应编码传到一个记忆字当中存储,同时小车也恰好停在相应料仓顶部。其中一个小车位置编码赋值逻辑如图2所示。

图2 小车位置编码赋值逻辑

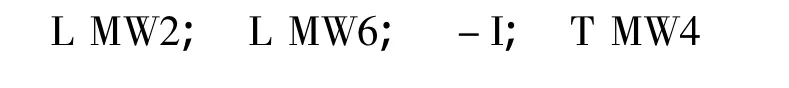

上料小车触发行程开关,把相应仓位编码传给MW6。MW6字中存储了小车的实际仓位。通过点击选择按钮选定料仓后,上位组态软件WINCC将被选定的料仓编码传递到PLC记忆字MW2中。同样是按从南到北16对料仓从1到16编码。

3.3 差值法小车定位控制设计

PLC中用另外一个记忆字MW4用来存储实际仓位和目标仓位差值,语句表指令如下:

控制逻辑设定为,当MW4大于0时,说明小车在目标仓位南侧,自动上料前向北开(前进),当MW4小于0时,说明小车在目标仓位北侧,自动上料前向南开(后退)。当小车位置在目标仓位南侧,自动上料开始时,系统检测到MW4大于0,则驱动小车前进,小车前进过程中因为触碰相应料仓顶的行程开关,MW6的值一直在增加,直到触碰了目标仓位行程开关,MW6=MW2则MW4=0。MW4大于0的条件终止,小车停止前进,刚好停在了目标仓位以上。

控制小车前进的那行指令中串入MW4大于0的条件,只要系统打到画面集中操作,不管是自动还是画面手动控制,都可以将小车开到目标仓位自动停下。

3.4 三通翻板阀自动控制

目标仓位与实际仓位编码差值法,可实现小车到某一对仓位的控制,正确选择东西料仓还需要三通翻板阀自动打到需要上料的料仓一侧来实现。

设一个与画面连接的记忆位,它是由画面按钮赋值的,如果操作工选择了西侧料仓,则在WINCC中一律给记忆位赋1,因为画面与现场料仓位置一一对应,在画面组态时很容易区分。将记忆位串入三通阀向西侧打通的控制命令行中,当系统自动启动时,如果选择了西侧的料仓,而三通阀不在西侧导通状态,会自动向西侧打到位。

为了避免自动时小车和翻板同时动作导致翻板阀残余料漏到平台上,在小车前进后退控制指令行里加上三通阀到位延时控制。延时到位信号可以通过两个时间继电器实现,如图3所示。

图3 三通阀到位延时信号

三通阀本身不是在东侧位就在西侧位,如果不加延时到位信号,则一有自启动信号,三通阀本身到位信号(西侧通或东侧通)是接通状态,小车会同时前进或后退。而有了延时到位信号,一开始给了三通阀2 s启动时间,小车保持不动,10 s内三通阀到位信号一来,再启动小车行进。三通阀打到位后再启动小车前进,不影响连锁动作,避免小车行进过程中三通阀残余料漏料。

3.5 自动上料连锁设计

在单体设备控制功能实现的基础上对自动连锁控制进行设计,需要上料时,操作工从HMI画面上点选相应的料仓选择按钮,将操作方式打到自动,再点击“连锁启”。在自动模式下,PLC控制各设备启停都是靠连锁条件。首先系统判断操作工点选的是西侧料仓还是东侧料仓,再比较三通阀实际位置,如果不一致则驱动三通阀到需要的一侧。三通阀到位后,系统根据实际仓位编码与目标仓位编码差值MW4的正负,驱动小车前进或后退,直到MW4=0,即小车到了目标仓位。然后PLC再发指令给马达控制中心,依次启动1#皮带、2#皮带、提升皮带及地下料仓电振(快慢振是操作工提前设置好的),上料的物理通路全部运转,料自动上到需要的料仓里。操作工判断料流全部加入目标料仓后,在画面上点击“连锁停”,PLC会自动指挥从地下料仓电振到1#皮带依次停止运转(停止顺序与启动顺序相反,是为了防止堆料事故),整个自动上料过程结束。

4 效果分析

1)精炼上料全自动控制系统的应用,使得上料生产工在操作室内即可完成对两个LF炉上料系统的监视和全部操作,从根本上改善了操作人员的劳动条件和工作环境,减轻了操作人员的劳动强度。

2)上料自动控制功能的实现,加快了精炼炉生产与后道工序之间的生产节奏,提高了生产效率。

3)实现全自动后,正常生产时上料设备都是连锁运行,人为干预很少,大大增加了设备运行可靠性,减少了维修工作量,保障了操作人员及设备安全。

4)系统实现了连锁启动时上料小车与三通阀的延时动作,避免了残余料漏到平台上,有效保障了清洁生产,体现了以人为本的生产理念。

5 结语

全新设计的精炼上料控制系统实现了对两个精炼炉上料的全自动控制,控制逻辑设计合理,经过自主研发,调试投运,使得精炼上料控制系统可靠稳定,为安钢第二炼轧厂二期精炼炉冶炼工艺环节顺行打下了坚实的基础,在同类企业上料自动控制系统应用当中具有很好的推广价值。

[1] 马竹梧.钢铁工业自动化—炼钢卷[M].北京:冶金工业出版社,2003:215-220.

[2] 郭艳萍.电气控制与PLC应用.北京:人民邮电出版社,2010:37-40.