异型钢丝用65Mn热轧盘条的生产实践

曹树卫 王晓燕 翟林甫

(1.安阳钢铁集团有限责任公司; 2.北京科技大学)

0 前言

汽车、发动机制造业和铁路行业是弹簧钢的主要用户,因此弹簧极其苛刻的工作条件就决定了对弹簧钢的要求也十分严格。65Mn是普遍采用的弹簧钢,具有良好的淬透性、强韧性及脱碳倾向性小的特点,主要用于制作发条、异型钢丝、座垫弹簧、扁弹簧及气门簧等,因此根据用途要求的不同对弹簧钢纯净度等多项性能指标要求也迥然不同。

自2010年以来,安钢不断加大对弹簧钢产品的开发和工艺研究力度,并陆续开发生产了多个弹簧钢牌号,目前这些产品生产工艺成熟、性能稳定,数万吨弹簧钢盘条已广泛应用于铁路行业、汽车制造、重点工程等多个领域。笔者针对65Mn盘条在生产使用过程中出现的开裂问题进行了分析,通过采取措施、优化生产工艺,问题得到了有效的解决。

1 生产工艺

1.1 工艺流程

65Mn盘条生产工艺流程:高炉铁水→100 t转炉→LF精炼→150 mm×150 mm方坯连铸→方坯加热→高速线材控轧→吐丝机→斯太尔摩冷却→集卷→打包→称重、贴标签→入库。主要设备包括:1座100 t顶底复吹转炉、2座100 t LF精炼炉、1台六机六流方坯连铸机、1座步进梁式加热炉、一套带减定径机组的摩根六代轧机。该流程可生产规格为Ф5.5 mm ~Ф22 mm 的线材。

1.2 化学成分

65Mn弹簧钢盘条具有高碳及低合金钢的特点,其盘条经拉拔后用于制造机械弹簧,传统的方法需进行铅淬火以获得索氏体组织,从而获得较好的综合力学性能[1]。因此希望 65Mn盘条强度在1050 MPa~1150 MPa范围内,使其具有良好的组织性能。化学成分控制是在GB/T 1222-2007规定范围内采用了更加严格的安钢内控标准。65Mn的化学成分控制要求见表1。

表1 65Mn的化学成分控制要求%

1.3 炼钢连铸工艺

65Mn转炉冶炼选用低硫、低磷铁水和自产的优质废钢;采用“高拉碳”生产工艺,尽量减少点吹次数,最多不超过2次;转炉终点P控制在0.015%以下,并使终点C含量进限;转炉出钢过程中采用CaC2预脱氧,同时为减轻LF精炼负担,使夹杂物在精炼过程中有充足时间上浮,在转炉出钢过程中加预顶渣。

冶炼65Mn需要高碱度炉渣,但碱度过高影响炉渣的流动性,反而对去磷不利,实践表明,炉渣碱度控制在3.0~3.5之间较为合适。活性白灰根据这个碱度配加,保证炉内的渣量[2]。65Mn精炼中采用石灰和萤石造渣,添加电石造泡沫渣,每炉总渣使用量约350 kg;为保证夹杂物充分上浮和降低钢中的氧含量,要保证足够的精炼时间和白渣保持时间;在所有成分进入控制目标范围内时喂一定量的Fe-Ca线;喂丝后弱搅拌时间不低于10 min。

连铸采用全程保护浇铸,采用低过热度和合理的拉速,实际控制过热度为20℃ ~30℃,拉速为2.1 m/min~2.3 m/min;为减轻铸坯中心偏析,除对过热度和拉速的严格控制外,还采用结晶器电磁搅拌和二冷区弱冷水表,弱的二次冷却能够减少中心偏析和改善铸坯结晶组织,抑制柱状晶生长,增加等轴晶区[3]。

1.4 控轧控冷工艺

高碳钢线材产品要求具有较高的抗拉强度,与低碳钢的强韧化机理不同,高碳钢的强化机理主要是通过获得索氏体组织来提高产品的强度。因此为了获得较高的索氏体含量,需要过冷奥氏体相变发生在温度较低的区域。为了达到此目的,一方面应提高过冷奥氏体的稳定性;另一方面应提高轧后的冷却速度,增加过冷度,降低过冷奥氏体向珠光体转变温度。65Mn热轧盘条要求组织为索氏体+珠光体+少量铁素体,不允许马氏体存在,要求索氏体比例达到80%以上,平均晶粒度达到7级以上。

为减少或避免成品的脱碳倾向,加热温度按照中下限控制,加热段:1000℃ ~1050℃,均热锻:1070℃ ~1120℃,保证了开轧温度960℃ ~1000℃;轧制过程通过对水箱水量的控制实现对精轧机入口温度、减定径入口温度和吐丝温度的精确控制,并使吐丝温度控制在900℃以下。

对不同规格控冷工艺也有所不同,这里以Ф6.5 mm典型规格为例介绍采用控轧控冷工艺所得的的产品组织性能情况。

盘条吐丝后散落在斯太尔摩冷却辊道上,调节佳灵装置和风机风量改善盘条在辊道上的冷却差别;选用较快的辊道速度以增大环间距;选用先快速冷却后缓慢冷却的生产工艺,即吐丝后先快速冷却,待到完成相变后关闭风机和加盖保温罩;生产中测得相变冷却速度为12.5℃/s。

2 产品实物质量

65Mn属于高碳钢,同时Mn含量又高于优质碳素结构钢,因此产品实物的组织性能控制难度相对要大一些,既要保证盘条具有较高的强度及均匀性,也不能使组织中出现异常组织,并且尽可能缩短自然时效周期。

2.1 力学性能

在正常工业化生产Ф6.5 mm规格65Mn热轧盘条过程中,切除头尾10圈后随机抽取了5个搭接点试样和5个非搭接点试样进行力学性能检测,65Mn热轧态同圈性能见表2。

表2 65Mn热轧态通圈性能

由表2可以看出,Φ6.5 mm规格65Mn热轧态同圈性能波动较小,搭接处与非搭接处的强度值差别甚小,在40 MPa以内,断面收缩率均在50%以上,且在搭接点与非搭接点不同位置没有明显的差别。

2.2 金相组织

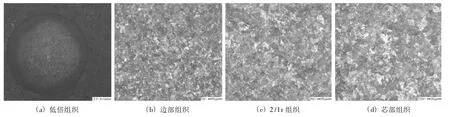

从轧制成品的Φ6.5 mm盘条切除未穿水段后进行取样分析,横剖后各部位的组织情况如图1所示。

图1 横剖后各部位的组织

由图1可以看出,65Mn组织为索氏体+珠光体+少量铁素体,无异常组织,索氏体含量在80% ~85%,在边部没有发现明显的脱碳现象,各部位组织结构相对均匀,盘条中心偏析也不明显。盘条组织性能各项指标能够满足用户要求。

3 质量分析

3.1 质量问题提出

安钢65Mn自开发生产以来得到了下游用户的使用认可,质量性能相对稳定,使用效果良好。但用户也反映出了一些质量问题,就是生产异型弹簧钢丝时偶尔会出现开裂情况。开裂类型主要分为以下两种:一是边部横裂纹;二是心部向边部开裂(如图2、图3 所示)。

图2 边部横裂纹

图3 心部向边部开裂

据文献研究[4],原材料的成分偏析是一个原因,主要表现为C、Mn等元素和S、P等杂质元素在线材中心区域的偏聚,这种成分偏析在后续的铅浴淬火过程中虽能得到部分改善,但不能彻底消除。

3.2 质量问题分析

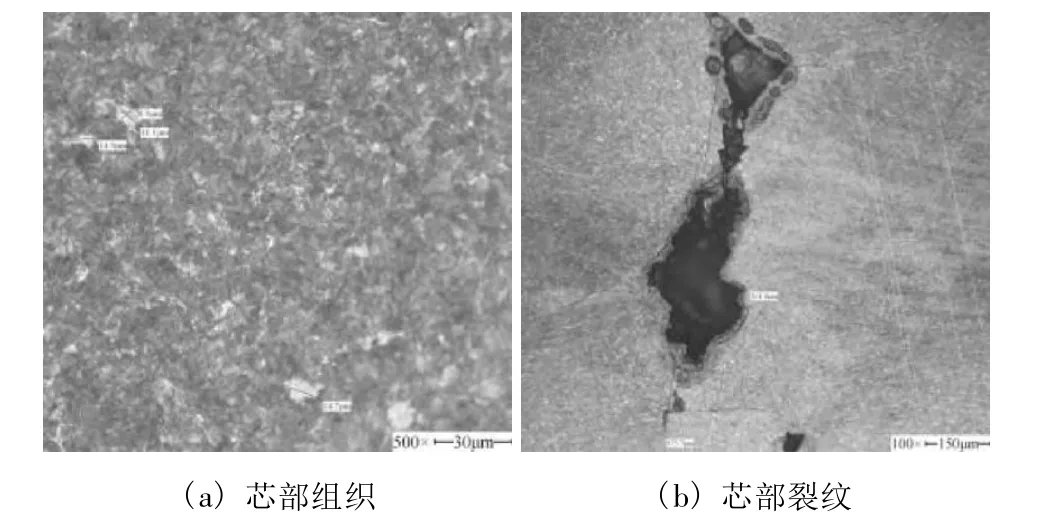

针对出现的两种开裂问题,在样品的开裂部位进行了光镜和扫描电镜观察,从金相组织和断裂形貌的异常特征来分析问题产生的原因。边部横裂纹的分析照片如图4所示;心部向边部开裂的分析照片图5所示,图5(a)为其对应的原始盘条芯部组织结构。

图4 边部横裂纹分析照片

图5 心部向边部开裂的分析照片

对于边部横裂纹问题,在边部横裂纹部位观察到106 μm的异常组织区域,经扫描电镜分析为莱氏体组织,说明在裂纹附近的碳含量较高。经分析发现的异常组织是连铸坯表面局部增碳造成的,是由于连铸过程中人为操作不当造成卷渣,导致保护渣随钢液进入结晶器;对于心部向边部开裂问题,芯部组织中发现较多10 μm~15 μm的岛状马氏体,由于马氏体属于硬相,具有高硬度且不易变形的特性,因此会在后续的拉拔、轧制成型过程中产生裂纹缺陷。

3.3 整改措施

上述两种情况的开裂问题均属于生产存在波动或异常情况下引起的。边部横裂纹的增碳是由于连铸过程人为操作不当引起的,因此连铸过程应稳定浇铸,严格执行塞棒自动控制,出现生产波动的铸坯及时彻底剔废;对于第二种类型出现的开裂情况,芯部组织出现的岛状马氏体与连铸坯偏析有关,因此生产过程中应保持拉速的稳定,选用合理的二冷配水配比,选用适合的结晶器电磁搅拌电流和频率。此外还应加强对铸坯和成品的生产检验,避免不合格产品流入下游。

4 结论

1)在生产中通过严控化学成分,采取合理的炼钢、轧钢工艺参数,使产品强度控制在1075 MPa~1115 MPa,且性能波动在40 MPa以内,组织为索氏体+珠光体+少量铁素体,无异常组织,索氏体比例达到80%以上。

2)针对下游用户提出的两类开裂问题,通过光学显微镜和扫描电镜分析,开裂问题分别是由于铸坯局部增碳和盘条芯部组织异常引起的,这属于生产中的不正常情况,通过采取措施可以有效的制止。

[1] 庄娜,胡泽明,范众维.Φ6.5 mm 65Mn弹簧钢盘条的研发[J].金属制品,2010,36(6):39-40.

[2] 赵志刚,简龙,郭猛,等.100 t转炉冶炼65Mn钢实践[J].鞍钢技术,2012,(5):34-35.

[3] 陈文满,文敏,廖明,等.80 t复吹转炉 -LF-CC流程生产65Mn 弹簧钢的工艺实践[J].特殊钢,2009,30(1):52-53.

[4] 武怀强.高强度异型弹簧钢丝生产工艺及常见问题探讨[J].金属制品,2012,38(4):20-21.