安钢500 MPa级制管用钢性能不合格原因分析与改进

张雷 万国喜 张大江 郑飞 安亮亮

(安阳钢铁集团有限责任公司)

0 前言

管材是重要的结构部件,随着用户对安全性和经济性要求的提高,管材用钢升级也日益得到各制管厂的重视,通过市场调研了解到客货汽车结构件加工对制管用钢需求很大,且市场竞争比较激烈,用户希望开发一种性能高于普碳钢和低合金钢,与510L级别性能相当,但经济性要强于510L的钢种。为了改善钢材性能,常用的微合金化元素有Nb、V、Ti,因钛铁合金在国内资源比较丰富,且价格相对较低、稳定,故微合金化钛元素在钢中的使用受到人们越来越多的青睐[1]。鉴于高强度制管卷板的市场前景以及铌、钛复合强化轻量化汽车系列用钢的生产经验,开发了抗拉强度不小于500 MPa制管专用钢AG500ZG。

该产品是为了满足用户差异化需求而设计,充分考虑了用户成型性能和焊接性能的前提下,采用微合金元素Ti来作为主要强化元素,实现用户要求的“物美价廉”。但前期生产性能出现偏低和不合格现象,笔者通过化学成分和轧制工艺来分析AG500ZG性能不合原因,提出了改进措施,并对改进效果进行评价。

1 问题及原因分析

1.1 强度不合

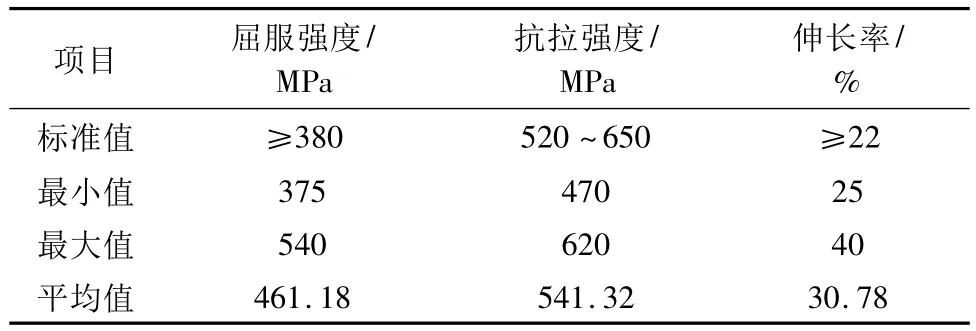

安钢前期生产汽车制管用钢20炉AG500ZG,轧制厚度不大于8 mm、宽度1220 mm~1500 mm。力学性能大生产共计检验102批,初检合格率95.09%,其中屈服强度不合格1批,抗拉强度不合格5批。具体情况见表1,制管用钢AG500ZG改进前的力学性能分布如图1、图2所示。

表1 AG500ZG力学性能统计

图1 屈服强度分布

图2 抗拉强度分布

由表1、图1、图2可以看出,延伸率指标较好,有一定的富余量,绝大部分集中在25% ~34%之间,而屈服强度不合格率非常低,只有0.98%,但抗拉强度不合格率较高,其中低于 500 MPa,占1.96%,低于标准要求的 520 MPa,占 4.9%,因此抗拉强度是影响AG500ZG合格率的主要原因。

1.2 轧制工艺

根据经验,同批轧制计划中出现性能异常情况,需要对轧制过程的各个工序的工艺参数进行对比分析,特别是主要影响性能的加热温度、精轧终轧温度、取样部位的卷取温度和层流冷却方式,具体对比情况见表2。

表2 轧制批号为H11B0116中不合格批次与合格批次主要轧制工艺对比

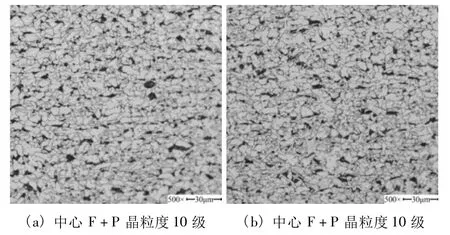

由表2对比结果可以看出,A批次和B批次轧制工艺基本一致,均符合工艺方案要求,但取样卷部位的CT温度有24℃的差别,怀疑尾部卷取温度偏高,造成取样部位性能偏低,可能是造成强度偏低的因素。为此,试验6卷AG500DG,卷取目标温度设定为610℃,试验结果见表3。其中,卷取温度为613℃,抗拉强度为530 MPa和卷取温度为642℃,抗拉强度为543 MPa对应的微观组织照片如图3所示。

表3 两种卷取温度大生产力学性能数据对比(平均值)

图3 两种不同卷取温度的金相组织照片

由表2、表3和图3综合对比分析来看,不合格批次和合格批次的加热温度和轧制工艺基本相同,而且两种不同卷取工艺的试制结果也无较大差异,采取低温卷取工艺后抗拉强度并未有所提高,初步表明在卷取温度控制在610℃~640℃之间对抗拉强度影响不明显。因此,现有的加热和轧制工艺不是造成抗拉强度偏低的原因。

1.3 化学成分

AG500ZG钢是以微合金Ti作为主要强化元素,而Ti的活性强,易和钢中的O、S、N反应,因此钢中实际参与析出强化的量是关键因素,影响有效Ti的作用经验公式为:

从公式可以看出,当钢水中N、S含量达到一定量时,钢中的有效钛含量可能为零。一般钢水中的N含量波动较大,使得有效Ti的含量也随之波动,极易导致钛微合金化钢的性能不稳定。因此,在冶炼过程中Ti微合金化的关键是提高钢水洁净度,控制钢水中O、N、S的含量,特别是N含量[2]。为此对A批次和B批次的冶炼成分进行对比分析,其结果见表4。

表4 A和B批次对应炉号的冶炼化学成分统计(平均值) %

由表4可以看出,A批次和B批次相比,固溶强化元素C、Si、Mn含量基本相同,钢中Ti含量和S也基本相当,但钢中N含量差别较大。A批次中的Ti元素大部分被钢中的N和S所结合,剩余较少甚至没有Ti元素参与轧制和冷却过程中第二相TiC的析出,导致材料没有达到预期的析出强化目的,最终使得材料力学性能不合格或者处于标准边缘。

2 改进措施

为提高AG500ZG力学性能合格率,根据前期试验分析结果,结合目前的生产成本及冶炼工艺,采取以下技术措施:

2.1 增加钢中有效Ti的含量

有效Ti指的是与C结合生成TiC而起到析出强化作用的Ti。Ti的活性强,易和钢中的O、S、N反应,影响有效Ti的作用。故当Ti作为单一的微合金化元素添加到钢中,其含量必须达到一定量,才能起到析出强化作用。当有效钛/碳(eTi/C)=4,钢有最佳的强韧性,是钛微合金钢成分控制的重要因素。只有严格控制合金成分,才能在控轧过程中使弥散分布的细小TiC颗粒发挥细化晶粒和析出强化作用。为此采用增加Ti含量来提高钢中有效Ti,Ti含量控制范围由原来的0.025% ~0.040%提高到0.038% ~0.055%。

2.2 降低钢水氮含量

从影响有效Ti作用的经验公式来看,钢种的O、S、N也是影响钢中有效Ti含量的主要因素。目前冶炼过程采用全程控Al操作,钢中氧含量低且比较稳定。本钢种采用铁水预处理和LF精炼工艺保证了钢中的S≤0.010%,因此有效Ti含量主要受N含量影响。通过减少补吹次数和吹炼过程中加入适量的铁矿石来降低转炉终点氮含量、转炉底吹全程采用氩气、泡沫渣精炼防止钢液裸露、连铸全程保护浇铸、大包下水口与长水口之间加石棉垫提高密封效果,并设氩封管全程吹氩保护,防止换包操作、钢水液面波动造成钢液裸露吸氮。中间包钢水表面加微碳、低熔点中间包覆盖剂,使渣形成熔化层、软化层三层结构、降低氮在渣层的扩散速率,降低吸氮量,保证最终N含量≤60 ×10-6。

2.3 保证加热温度和严格控制轧制工艺

微合金元素Ti加入钢液中会和O、N、S、C等元素反应形成化合物,由于生成化合物的自由能变化不同,随着温度降低,析出的顺序依次为Ti203-TiN-Ti4C2S2—Ti(C,N)—TiC[1]。尺寸为十几至几十纳米的TiN粒子能有效阻止奥氏体晶粒的长大,尺寸较小的TiC或Ti(C,N)能起明显的沉淀强化作用。因此必须保证Ti元素在奥氏体中的溶解度,据溶解度公式[2](log[%Ti][%C]γ =-7000/T+2.75)和实际生产的顺行,均热温度≥1220℃。再次根据TiC在轧制和冷却过程中的析出规律,严格控制精轧出口温度:880±20℃和卷取温度640±20℃,保证析出强化效果。

3 改进效果

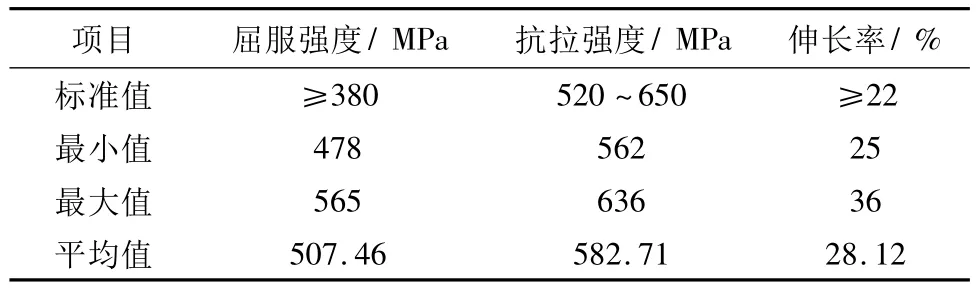

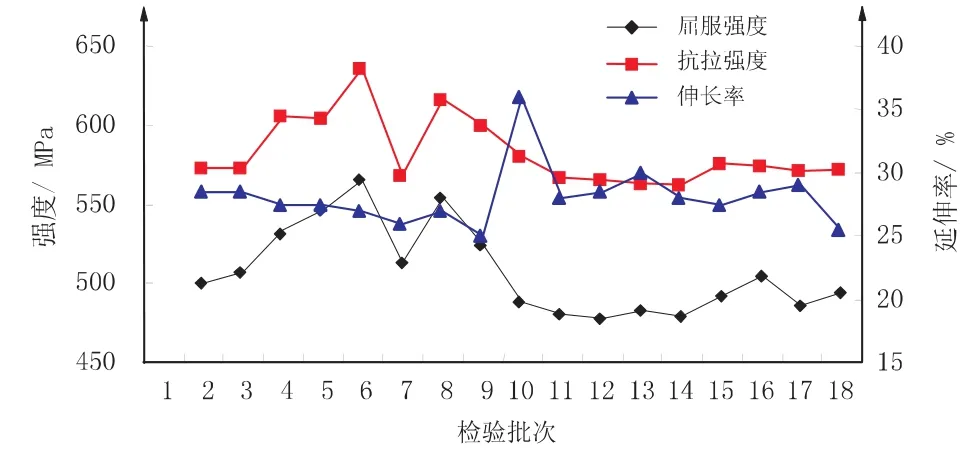

采取改进措施后,AG500ZG的化学成分、力学性能统计及分布分别见表5、表6和图4所示。

表5 改进后的AG500ZG化学冶炼成分(平均值) %

由表5可以看出,改进后的Ti含量基本控制在0.040%以上,N含量达到了≤60 ×10-6的目标,实际基本控制在50×10-6以下,这两者保证了有效Ti的含量。

表6 改进后的AG500ZG力学性能统计

图4 改进后的AG500ZG力学性能分布

由表6和图4可以看出,AG500ZG的力学性能有了较大的改善,合格率达到100%,屈服和抗拉强度均提高40 MPa,延伸率下降2.5%,但仍然能够较好的满足技术要求。改进后的AG500ZG较好地满足了后续加工成型和焊接要求,得到了用户的肯定。

4 结语

1)钢中有效Ti含量直接影响Ti微合金强化钢性能的稳定。安钢500 MPa级制管用钢性能偏低的原因是钢中有效Ti含量偏低。就安钢现有装备及工艺控制水平而言,钢中N含量的稳定性是保证有效Ti含量稳定性的主要因素。此外,轧制工艺的控制水平,如加热温度、终轧温度、卷曲温度等也直接影响Ti析出强化强化作用的发挥。

2)安钢采取洁净钢冶炼技术控来降低钢水中氮含量、增加钢中有效Ti含量、通过保证加热温度和严格控制关键环节的轧制工艺等措施,提高了AG500ZG的力学性能,对其它以钛微合金化为主产品生产中遇到的类似问题具有很好的借鉴作用。

[1] 韩滋泉,敖列哥,都森.鞍钢钒、钛、铌微合金钢的应用与开发[J].钢铁钒钛,2001,22(1):1-6.

[2] 韩孝水.铌、钒、钛在微合金钢中的作用[J].宽厚板,2006,12(1):38-40.