冲压制件开口拉延压料芯应用研究

文/时磊 ,王玉峰,万劲· 长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

冲压制件开口拉延压料芯应用研究

文/时磊 ,王玉峰,万劲· 长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

汽车前地板中间有很高的拱起,产品落面段差大,制件拉延时易产生叠料问题,而且制件材料利用率低,将来模具调试存在很大的困难。本文通过对开口拉延压料芯的研究,解决了制件叠料等问题,并提高了制件的材料利用率。

随着汽车行业的飞速发展,汽车产量不断提高,冲压制件出现的质量缺陷和制件材料利用率低等问题严重影响了整车的开发成本。对于开口拉延制件,传统的冲压工艺材料利用率很低,产品落面段差大的制件调试困难,且制件容易出现品质问题,因此需要对开口拉延制件压料芯进行研究,解决制件材料利用率低和制件的品质问题。

开口拉延制件结构分析

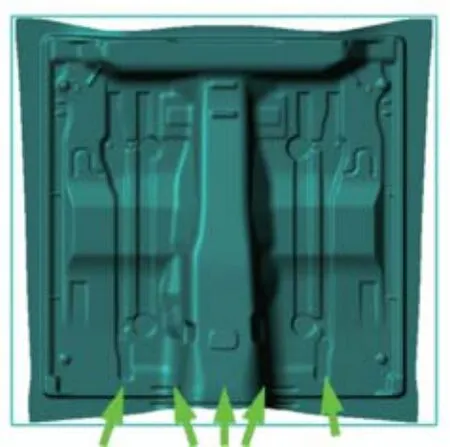

汽车地板中通道位置产品断面落差大(图1),拉延会产生叠料问题,导致模具调试困难,严重影响模具使用寿命。此结构与压料面设计基本原理(拉延深度变化要平缓)是相违背的。

图1 中通道产品断面

制件工艺分析

工艺思路

改变以往通过调整压料面形状、增大工艺补充、增加余肉以解决拉延段差大,褶皱问题严重的工艺思路,尝试新的加工方法,考虑如图2所示模具结构。由图2可以看出,虽然此模具结构比较简单,但是端头位置弯曲变形的板料,使得拉延开始就出现了褶皱,同时无形之中,也增大了毛坯尺寸。

工艺分析

通过考虑冲压成形过程及材料的塑性形变过程,采用增加工具的方法,严格控制材料的流动方向和速度,使其流动均匀化,以解决褶皱问题,如图3所示。

图2 模具结构原理图1

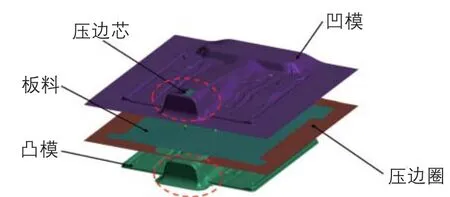

如图4所示,可以看出凹模结构中增加了压料芯,同时凸模增加了一部分凸缘,板料在压料面上没有出现弯曲变形,对拉延十分有利。

确定模具结构及工作过程

模具主要组成部件:凸模、凹模、压边圈、压料芯、氮气弹簧,如图5所示。

模具工作顺序:压边圈顶起→凹模下行拉延→内压件器开始接触(压力源氮气弹簧)→模具闭合,成形过程完成。

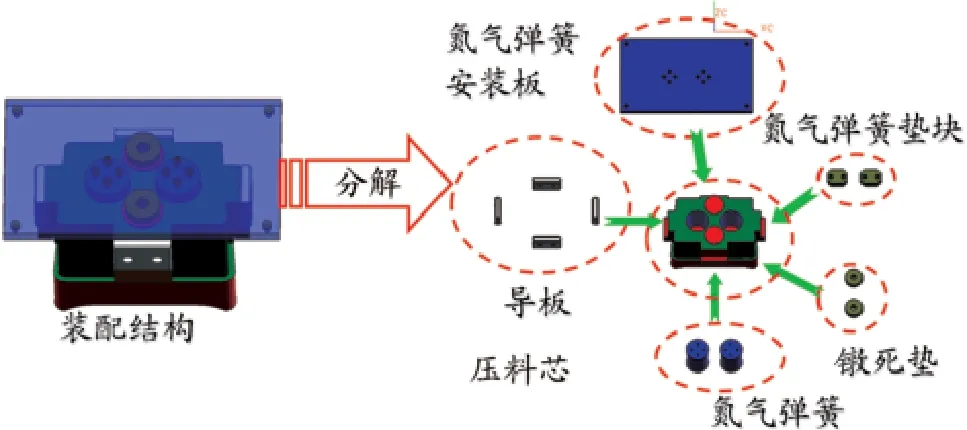

■ 表1 零部件明细表

图3 端头进料趋势

图4 模具结构原理图2

图5 模具结构图

图6 压料芯结构图

图7 结果分析

模具设计

根据图5设计模具结构。

如图6所示,压料芯由氮气弹簧、氮气弹簧安装板、氮气弹簧垫块、导板、镦死垫等组成,各零部件明细见表1。

通过模拟分析结果,我们可以看出产品拉延成形充分,褶皱问题得到了解决,同时材料利用率提高,成本得到控制。

结束语

冲压件开口拉延,通过增加压料芯控制材料流动速度和方向,解决了产品在拉延时的褶皱及工艺补充量大,材料浪费的问题;同时使模具的磨损减少,延长了模具使用寿命,也为我们提供了一种新的工艺思路。此工艺为以后地板类零件和梁类零件的模具开发提供了工艺思想,并为其他类似零件的开口拉延找到了拉延思路。