发盖内板材料利用率提升的工艺方案探讨

文/赵维·广汽乘用车有限公司

随着汽车行业竞争的越发激烈,成本的优势在竞争中占据的地位越来越高。汽车四大制造工艺都需要降低成本。而冲压领域如何降低成本,其中原材料的使用量占据冲压成本的大头(80%~90%)。减少材料的使用量,除了产品数量减少及优化,另外一个方法就是提高材料利用率。

本文通过对发盖内板冲压工艺的研究,介绍了三种提高发盖内板的材料利用率的方式,通过对比,可以给发盖内板工艺材料利用率的提高提供一些方法,同时也给其他相关冲压件的材料利用率提高提供了一些相关思路。

材料利用率对比

不同拉延工艺

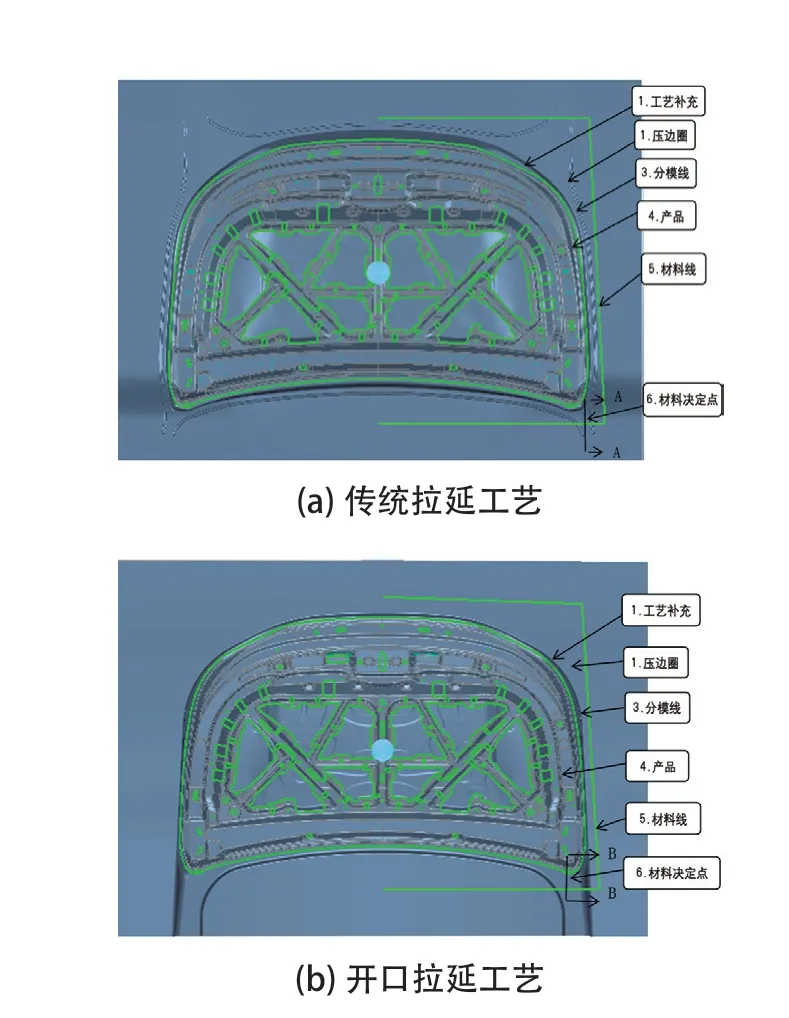

发盖内板的拉延工艺,有传统拉延工艺、开口拉延工艺两种。传统工艺指的是整个模面由产品、工艺补充及压边圈组成,如图1a 所示。而开口拉延工艺,则是指局部材料线在分模线内,通常安排材料决定点在分模线内,减少工艺补充对材料利用率的影响,如图1b 所示。通过对比材料决定点的截面,传统工艺的废料区比开口拉延的废料区长25mm,如图2 所示。传统工艺材料利用率为62%,开口拉延材料利用率为63.5%,相比提高1.5%。成形性对比参考图2,通过Autoform 模拟,两者都能满足要求。

图1 材料决定点截面

图2 成形性对比

不同材料形状

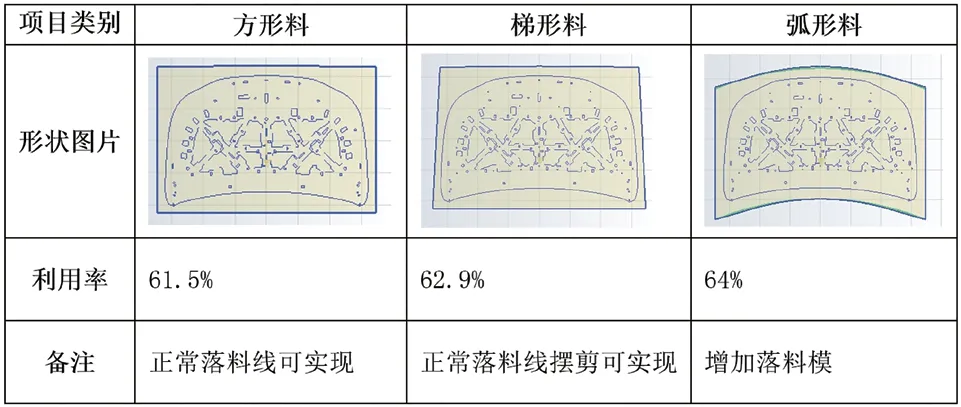

除了工艺方式提升材料利用率外,材料的形状决定了废料区的大小,因此对材料利用率的提升也比较明显。目前材料主要有方形料、梯形料、异形料等。其中梯形料可以通过摆剪实现,异形料需要通过落料模来实现。如图3 所示,对比不同材料形状对材料利用率的影响。其中,弧形料对于发盖内板的材料利用率提升比较明显,但需要考虑落料模的成本支出与材料节省的收入对比。一般10 万台量就可以回收落料模的成本支出。

图3 不同材料形状的材料利用率对比

不同拉延筋

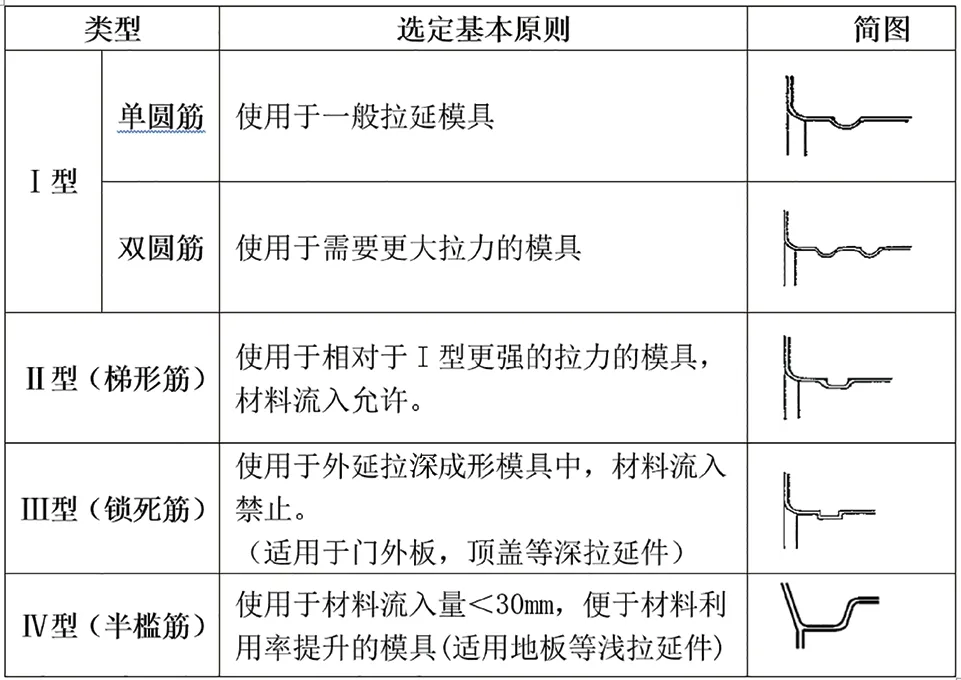

改变材料形状、工艺方案提升材料利用率,是比较常用的两种方法。除此之外,拉延筋形式对材料利用率的提升也比较可观。一般拉延模控制材料的流入方式,有拉延筋、拉延槛。其中拉延筋又有各种形式,圆筋、方筋、梯形筋,如图4 所示。不管哪种形式,他们自身形状都需要材料,从而影响材料利用率。如何优化减少此处的材料,是我们工艺需要考虑的要点。

图4 拉延筋形式

发盖内板常用的拉延筋形式有圆筋、梯形筋,另外拉延槛也是选择之一。如图5 所示,通过使用不同的形式,对比材料利用率的差异。其中,圆筋由于筋阻力系数比较低,需要两条拉延筋才能达到需求。而拉延槛由于没有管理面,材料利用率比较高,但对现场的研配要求要高于一般的拉延筋。

图5 不同拉延筋形式材料利用率对比

验证实例

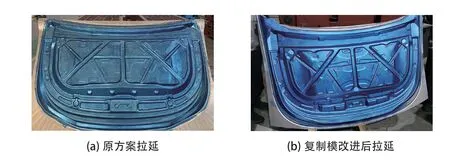

通过使用上述三种方法,我司某车型发盖内板的材料利用率由原来的61.5%提升至64.8%(复制模),拉延改进前后对比如图6 所示。以年产30万辆计算,节省成本大概在270 万元。

图6 拉延改进前后对比

结束语

综上所述的三种方法,对于发盖内板这种零件材料利用率提升都是比较明显的。对于其他零件,也可以参考上述方法,通过工艺、材料形状及拉延筋形式来提高材料利用率,从而降低冲压件的材料成本,提高公司的经济效益。