垂直立面直修的结构优化与维护

文/唐荣,王腾,严文超,杨运良·一汽-大众汽车有限公司成都分公司

随着汽车工业日新月异的发展,汽车产量不断的增加,这也要求我们冲压模具必须能够连续高效的生产出高质量的产品,来保持市场份额,因此保证模具连续高效工作也成了我们每个模修人员的核心目标。

汽车覆盖件修边模按刀块前角角度分为钝角修边、锐角修边、垂直修边,按零件刀块切立面角度分为水平立面修边、角度立面修边、垂直立面修边(这里我们把大于75°的角度修边定义成垂直立面修边)。设计时钝角和锐角修边应尽量控制在15°的范围内,角度立面修边应控制在小于75°范围内,而垂直立面修边应在结构设计时就采用斜楔或吊楔修边代替,方便后期维护同时产品断面质量更好。但随着车企的竞争越来越激烈,降本、增效的形势下,综合考量产品、质量和成本因素,通常采用“更轻更少模具工序”的策略降低成本。采用一次性垂直立面直修工艺代替斜楔、吊楔结构成为了首选。目前垂直立面直修边在汽车覆盖件模具中的使用率越来越高,尤其是在侧围、翼子板、门内板、行李厢内外板等复杂模具上。在日常冲裁断面质量及料屑问题中,垂直立面修边出问题的频率是最高且修复难度最大的,为保证冲压模具连续、高效的生产,加强对垂直断面修边的优化和维护尤为重要。

当修边方向与所要修的边所在的型面相互平行或它们之间的夹角小于15°时,通常将此类修边定义为垂直立面直修边。汽车冲压中垂直立面直修,调试时间长、工艺难度大、易损坏、产品断面质量差、料屑多一直是老大难问题。垂直立面椭圆刀结构能够有效改善这些顽疾。使刃口使用寿命提高1000%以上,同时料屑和产品断面质量也更优。除降低生产停机和产品返修外,还降低了日常保养频率,更大程度上提高了模修工作效率。

工作过程和问题分析

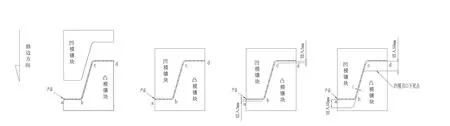

从图1 工作过程可以看出凹模镶块切入凸模镶块3mm 即可切掉产品水平断面a-b、c-d 段。而垂直断面b-c 段却要凹模继续切入50mm 才被切断,且立面刚好切入1mm.垂直立面刃口工作距离远大于水平立面。对垂直立面进行放大得到图2,在3mm 切入深度时刃口工作间隙是A、B 点相互形成的剪切间隙;而到了50mm 深度时工作间隙是由A、C 点相互形成的。由于立面角度太大,A 向B 的剪切分力很小无法切入板料,使得50mm 下降过程除最后3mm 外都是挤压过程,最后3mm 时直接切断板料,垂直立面切断已经不是剪切过程而是类似刨削的切削过程。

图1 工作过程

图2 放大图

生产问题分析

由于垂直立面直修边工作深度长,刀块后刀面和刃口部分在零件断面长时间挤、刮、拉、扯(类似刨削),导致刃口损坏快,刃口损坏后零件形成毛刺、料屑、断面不平,刀块被刮出沟槽(图3)。

图3 零件和刀块缺陷

垂直立面直修挤压时间长、切断时间短,方式为挤压+刨削,废料在刀背向下的推挤作用下,板料有向下的拉力,修边过程包括挤压+刨削+拉伸。

⑴挤压:后刀面长时间挤压更易产生料屑,增加擦模停台和产品返修的时间,同时料屑挤入刃口缝隙间更加速了刃口立面磨损拉毛。

⑵刨削:垂直立面刨削板料断裂时间短,伴随刀背挤压,在废料未彻底分离前对零件有较大向下的拉力,断裂时间短导致冲压力集中并突变,更易造成应力集中崩刃或裂纹。

⑶拉伸:在刃口上拉伸加速刃口磨损变钝圆角和刃口立面磨损拉毛。

结构优化和维护保养

结构优化

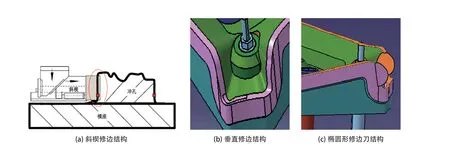

垂直立面修边,采用直修边(正常情况下应该是斜楔修边),省去了斜楔费用以及由于安装斜楔给模座增大、机加、调试带来的成本。但是常规的随形刀不能满足生产质量要求,采用椭圆形修边刀可较好的解决这一问题,具有推广性,结构如图4 所示。

图4 三种修边结构图

垂直立面(或近似垂直立面)修边时,采用如图5 所示的修边刀结构,改变原来随形的设计,在原有基础上加上一个椭圆凸包刃口,椭圆凸包刃口刀背做成倾斜曲面,使刃口面与刀背呈约60°夹角(锐角刃口更加锋利),刃口切断板料更加容易。修边刀下行时,椭圆凸包最高点先接触板料将其刺破,随着上模下行,椭圆凸包刃口切入点朝两边延伸,实现剪切,从而有效控制毛刺、拉毛、积屑瘤的产生。

图5 修边刀结构

研修:研修时一定要保持椭圆刀刃口面与下端直修刃口面在垂直方向上同时着色或直修刃口着虚色,即增加的椭圆刀刃口面与原有刃口面在同一竖直空间曲面内。否则,零件断面会产生二次剪切台阶或是挂料毛刺。修边刀与修边凸模之间的刃口间隙要均匀、合适;具体操作要领:0.7mm 厚的板料,涂蓝油检查着色,修边镶块与修边凸模着虚色,均无擦黑擦亮。

维护保养

垂直立面修边由于其切断过程的特殊性,生产中刃口相对更易磨损,及时发现磨损提前维护修复不光能避免刃口二次损坏严重,降低修复难度,也能有效提高生产效率降低模具停台。

国内某车型后门内板锁孔采用垂直立面椭圆修边刀生产中出现偶发软毛刺需要线下优化,模具上调试压机排查原因,发现下模刃口对应位置擦黑,观察无其他问题,如图6 所示,判断软毛刺是由于擦黑挤出,于是排除下模刃口擦黑优化间隙后生产,结果大线生产毛刺变大且连续,不能生产出合格件,由于无库存只能返修生产2400件,问题件4人两个班次才返修完。

图6 擦黑

这次负效工作事故,是由于对垂直立面椭圆刀修边磨损未正确认识造成。拆下上模椭圆修边刀块,检查垂直度发现其椭圆刀已磨损无着色,如图7所示,下模刃口的擦黑在上模二次刃口切削时产生。毛刺是由于椭圆刀磨损后间隙变大产生,二次刃口与下模间隙又过小,所以在生产时有时能把毛刺挤掉有时不能挤掉。当优化下模间隙后,椭圆刀与下模间隙变得更大、毛刺更大,二次刃口与下模的间隙也变大到不能挤掉毛刺,从而导致问题加重。后对上模椭圆刀块重新优化垂直度,保证椭圆刀刃口着色,二次刀着虚色,以上模刀块为基准下模刀口烧焊修出合理间隙,问题解决。

图7 模具修复

结束语

通过模具负效事故和前面垂直立面修边的工作过程总结出垂直立面修边直修采用椭圆修边刀出现毛刺时应先检查椭圆刀垂直度,看是否磨损再来确定修复顺序。由于切断过程间隙是点对线形成,所以还应确保下模刃口和上模刃口立切部分的直线度,才能保证工作过程间隙均匀,更耐用且生产出高质量产品。