大型封头热冲压过程数值模拟

文/王守东,岳晓露·河南神州重型封头有限公司

大型封头热冲压过程数值模拟

文/王守东,岳晓露·河南神州重型封头有限公司

王守东,总工程师,专业从事锅炉、压力容器用封头制造工作,曾负责公司大型封头专用冲压机8000吨压机的设计与监造工作,并发表过多篇技术论文、获得多项技术专利。

大型封头作为压力容器的关键部件,其尺寸的精度与形状对压力容器的性能有着重要的作用。本文采用试验与模拟相结合的方式分析了封头冲压后的应力、应变分布,以及工件各处的厚度变化情况。试验结果表明,有限元结果与实测结果吻合较好,封头厚度减薄区域出现在距底部60°~70°的位置。

压力容器是石油、化工、能源等行业中的重要设备,生产中对压力容器的质量、安全性和可靠性等有很高的要求。封头是压力容器的重要部件,尤其是大型的厚壁封头是石化、食品、核能行业中所用压力容器的承载关键部件。一般,大型封头采用热冲压的工艺成形,尺寸精度需要严格控制,壁厚不能小于一定范围。而冲压拉深过程中,各处壁厚分布也不均匀,合理地分配厚度是保证封头质量的重要因素。为保证厚壁封头成形后满足壁厚要求,通常采用增加坯料厚度的办法。但这样做会导致封头外形尺寸偏大,重量增加,机械加工余量增加,最终影响封头尺寸精度,材料利用率降低,从而增加制造成本。

目前,国内外学者已对封头热冲压工艺进行了广泛的研究。有采用模拟手段分析板坯的变形特点,定量分析了摩擦系数、凹模下圆角半径、凸凹模间隙、毛坯板形等参数对壁厚的影响,确定了合理的工艺参数,并对照计算结果与试验结果,最终误差不超过5%,但其所用试件为比例试件。有采用理论、模拟结合的方法,分析了板坯的变形情况以及工艺参数规律。还有利用 ANSYS软件进行二次开发后,对带直边半球形厚壁封头的冲压成形过程进行二维有限元模拟,分析了坯料与模具之间的摩擦系数、下模形状、模具间隙及坯料形状等因素对封头成形的影响。也有采用实际试验的方式,对两种封头的冲压工艺进行了技术攻关和对比。

本文用数值模拟与试验结合的方法,测量板料高温时的应力—应变关系,提取模具—板料的换热系数,为数值模型提供较为准确的数据,进行仿真分析,得出冲压厚壁封头截面的应力、应变分布以及板料变形情况,并与实际工件对比,为提高零件综合性能,优化模具设计提供实验依据,以及为实际生产过程提供指导。

大型封头热冲压工艺及有限元模型建立

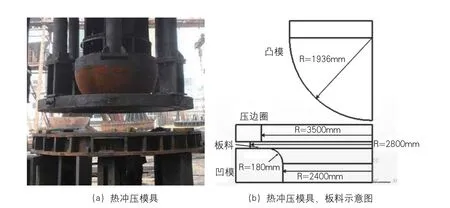

本实验选取的材料为15CrMoR,板坯为圆形,直径为2860mm,料厚为75mm。板料内钻直径10mm的两个圆孔,内焊K型热电偶以检测板料温度变化。冲压工艺为:板料置于950℃的大型热处理炉中加热8~10h,取出后10min左右转移至模具对中,压机快速冲压,直至工件脱模。冲压设备为8000t自制压力机,热冲压模具及模具、板料示意图如图1所示。

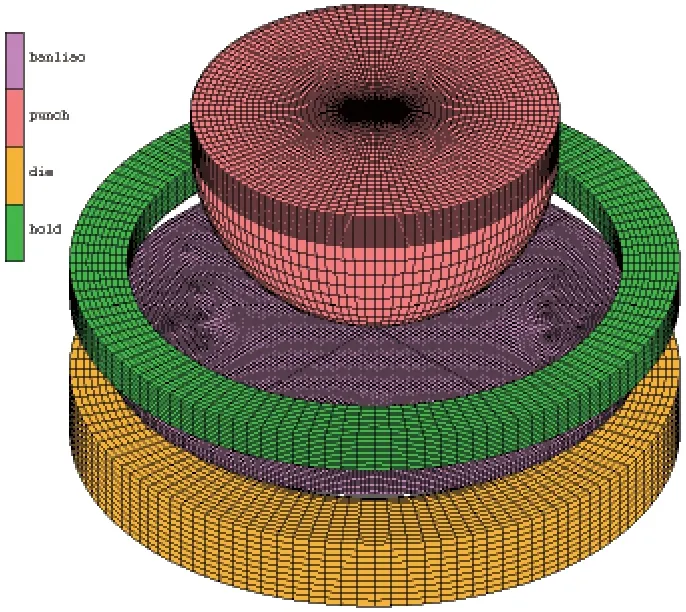

依据实际工况,建立有限元模型,如图2所示。在有限元软件MARC中建立几何模型,并划分网格,为提高求解的精度并降低运算量,网格大小选取2mm为一单元自适应划分六面体单元,模具设为可以传热的刚体,不划分单元,在软件中以surface形式存在。单元数量为51200个,节点数量为92516个。根据所用材料,在材料库中选用相近的材料模型——16CrMo4。同时,实测材料在温度900℃,应变速率0.1s-1变形时的应力—应变数据如图3所示,从而在接近实际工况条件下进行仿真分析。

模具与板料的接触设为touching,摩擦模型选用库仑摩擦,摩擦系数选择常用的0.15。模具运动为力控制,采用实测液压缸压力为2574t,压边圈的力为318t,凹模固定。同时,依据实测板料热冲压过程中的温度历程曲线,自编有限差分法的反求程序,以此提取模具与板料热冲压过程中接触换热系数为5100W/m2·s,板料与空气的等效换热系数为130W/m2·s。

工况提交中,采用自适应步长,单元类型为75,冲压时间300s。为提高运算效率,采用多核并行运算,将板料自划分为4个运算区域。

图1 热冲压模具及模具、板料示意图

图2 有限元模型

图3 应力—应变关系

模拟结果分析

封头应力、应变分布

板料热冲压成形后,应力分布如图4所示。由图中可以看到,整体应力分布均匀。圆形工件底部60°之下的位置应力在80MPa以下,此位置受力较小,这是由于板料变形初期,中心部位近似于自由弯曲状态,在较小的变形力下即可变形。而随着板料持续流入凹模,板料边缘处受到拉深的作用挤过凹模与凸模的间隙,应力水平持续上升,最终在板料顶部受力达到最大值。而变形最大处意味着变形剧烈的位置,即板料减薄与工件收口的关键区域。

图4 板料的应力分布

图5 板料的应变分布

图6 工件变形

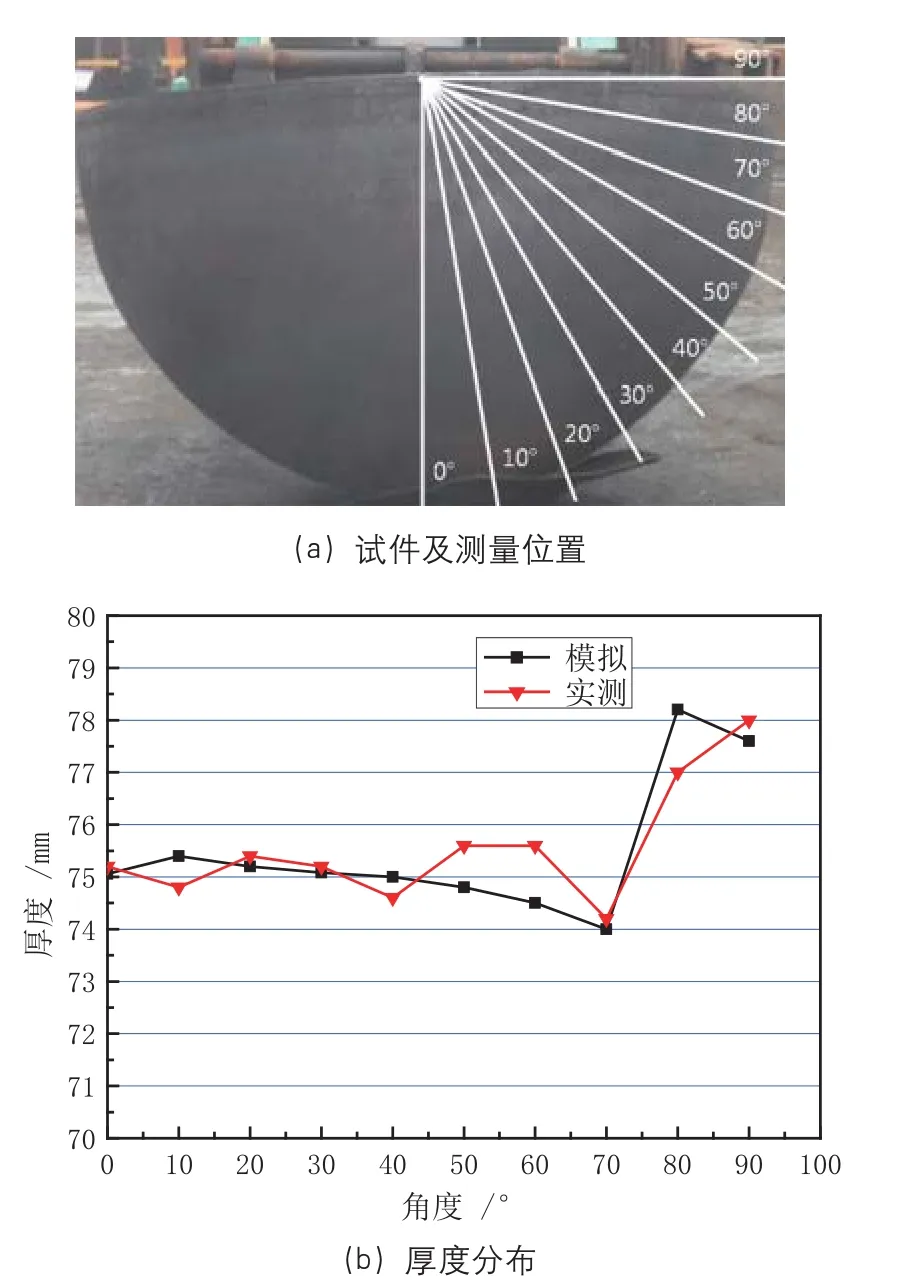

图7 实际工件及模拟与试验的厚度结果

板料的应变分布如图5所示。对比图4可以看到,工件上应变呈条带状分布,顶部最大,为底部的4倍。圆形工件底部60°之下位置应变较小,尤其底部内靠近凹模的板料,应变很小。在板料持续流入凹模的过程中,变形加剧的位置应变增加,同样是在工件收口处的变形最大。

封头厚度分布

由图6结合应力应变分析可知,底部的变形较小,收口位置变形较大,在底部起60°的位置是变形过渡区,在此处板料与模具存在一定间隙。在工件顶部出现一段平直段。这表明,模具的设计使得板料的变形主要集中在后期,而工件尺寸的精度主要看顶部的收口直径尺寸,以及工件壁厚的变化。

试件以及沿着底部到顶部方向的工件壁厚分布结果如图7所示,通过图中有限元结果与实测结果对比可知,工件底部的变形最小,因而,厚度变化小,基本在75mm左右。随着角度增加,60°之前工件厚度有波动,但也在75mm左右;在变形过渡区的60°~70°范围内,板料收缩,壁厚降低,可达74mm;而后板料堆积于工件顶部处,厚度最大,可达78mm。从图中可知,模拟结果与实测结果吻合较好,变化趋势与数值均比较接近。

结束语

⑴大型封头热冲压过程中,变形开始较缓,后续较大,变形程度可差3倍。

⑵工件冲压后,减薄的区域主要在距底部60°~70°的位置,可达74mm,这主要是由于板料在此处开始发生拉深变形。而后变形坯料堆积于平直的顶部,厚度达到最大,为78mm。

⑶有限元结果与实测结果吻合较好,可预测实际的封头热冲压工艺。