风罩成形设计

文/丁一林·淮南凯盛重工有限公司研发中心

风罩成形设计

文/丁一林·淮南凯盛重工有限公司研发中心

丁一林,工程师,主要从事锻造、冲压工艺设计工作,目前研究领域为冲压模具设计。

风罩是电机风扇部的散热元件,由于批量大,需用模具成形。零件如图1所示。

风罩零件原先采用“下料→拉延→剪切/整形→一次冲孔”的加工工艺。但是采用上述工艺时,虽然一次冲孔成形缩短了加工时间,但由于凸模细长,没有采取相关加固措施,易折断,且凹模的孔间距太小,最小距离只有11mm,强度不够,易坍塌变形。所以,生产时需要频繁修理、更换模具,既耽搁交货工期,也增加了成本。

为了克服以上缺陷,可以采取以下措施。

图1 风罩零件图

图2 凹模孔重新排样

凸模采用短轴式

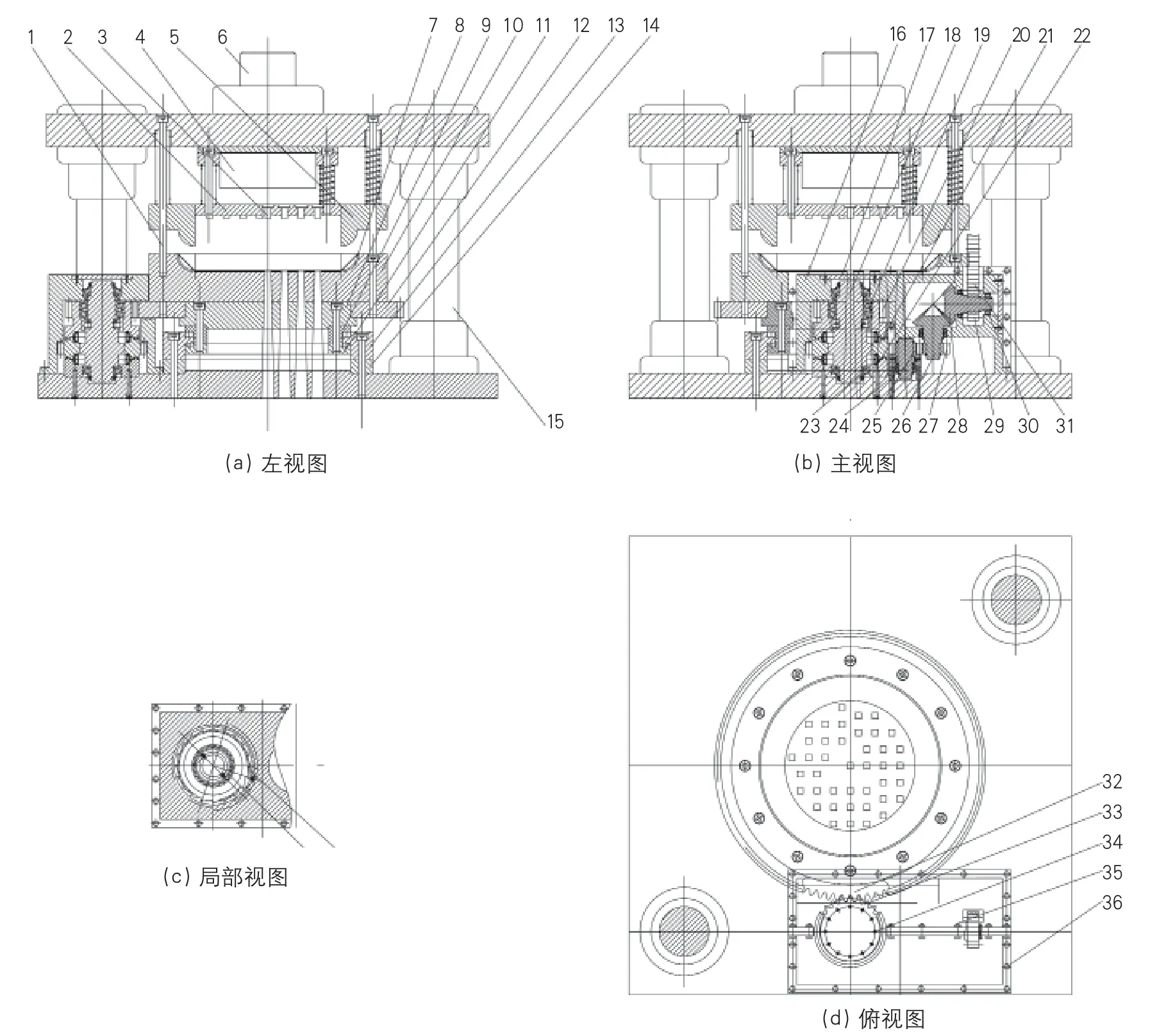

由于凸模细长(截面为11mm×11mm),易变形折断,为增加强度,可将其做成短轴式,镶于安装板2内;工作时上模下行,压板5先压住工件7,接着镶有凸模3的安装板2于压块4作用下经压板5孔的导向作用向下运行进行冲孔;为增大精确度,压板5通过安装于上模座和凹模10的导轴1导向,而凸模3通过安装板2在压板5的孔中导向。由此可见,采用短轴式凸模,既增加了零件强度,又保证了加工精度。

一次冲孔改为凹模一周四次旋转冲孔

整个工序变为:下料→拉延→剪切/整形→四次旋转冲孔。凹模孔重新排样,如图2所示。凹模孔如此排布,孔与孔间距从11mm变为19mm,大大增加了凹模的强度。

相应地增加一套变速系统,如图3所示。当滑块回程时,固定于上模座的齿条31上行,带动序号为29的齿轮3转动,齿轮3又带动与其固定的序号为28的锥齿轮2顺时针方向(从锥顶看)转动,接着序号为26的锥齿轮1作逆时针方向(从锥顶看)转动,完成竖直方向到水平方向的速度转变;接着使与锥齿轮1紧固的序号27齿轮2转动,通过惰轮25带动序号21的齿轮1逆时针方向(从上往下看)转动,齿轮1带动与之紧固的齿轮轴18同向运动;如图2c所示,小齿轮20设计有外棘轮和内棘轮,齿轮轴18上装有驱动棘爪32,驱使小齿轮20作逆时针方向转动,带动大齿轮12作顺时针方向转动,从而使与之固定的凹模10顺时针方向旋转90°;滑块下行冲孔时,为防止凹模窜动,在变速箱16上安装有止回棘爪33。这样,滑块通过四次下行-回程,即完成一个产品的冲孔;另外,为了便于加工和装配,变速箱16设计成剖分式,两半加工成哈弗面后用螺栓固定。

图3 改进后的模具结构图

结束语

通过上述改进后,凸凹模强度大大增强,凸模不易变形折断,凹模不会坍塌变形,生产时很少维修,既缩短了交货期,又增加了模具寿命,减少了生产成本。