某轿车翼子板的工艺分析及设计

文/刘春雨,郑薇·安徽江淮汽车股份有限公司技术中心

某轿车翼子板的工艺分析及设计

文/刘春雨,郑薇·安徽江淮汽车股份有限公司技术中心

本文通过对某轿车翼子板的冲压工艺分析及设计,最终采用单件拉延双件生产,通过“拉延→修边冲孔→翻边侧翻边→侧冲孔侧翻边”工序完成制件的冲压成形,并介绍了各工序的工作内容及难点的解决。

多数情况下,覆盖件尤其是外覆盖件能否成功地冲压出来,主要取决于其工艺补充面的设置及冲压方向的选择是否合理。翼子板是轿车车身零件中最复杂的零件之一,图1所示为某轿车的翼子板,其具有不规则的轮廓尺寸,且要求棱线清晰,不允许有皱纹、划伤、拉毛等表面缺陷,并要有足够的刚性和尺寸稳定性等特点。

该零件A区与前大灯匹配,修边角度变化大,易产生毛刺且刃口易损坏;B区与发动机外板匹配,此部分为侧翻完成,型面易回弹;C区与侧围A柱匹配;D区与前门外板匹配;E区与前轮轮口匹配;F区与前保险杠匹配。其中,A、B、C、D区要求有较高的平面度及缝隙要求。

冲压工艺分析

图1 某轿车的翼子板

OP10拉延工艺分析

翼子板为外覆盖件,对外表面的质量要求较高,根据以往的经验,外覆盖件易出现冲击线、滑移线、暗坑等缺陷,这就要求在拉延工序的压料面、补充面及冲压方向上进行充分的调整,使这些缺陷控制在要求的范围内。

⑴冲击线。板料与凹模入模角接触处会产生硬化,若进料量很大,硬化处板料会滑入产品,而产生冲击线。冲击线分为一次冲击线与二次冲击线。

⑵滑移线。板料与凸模棱线接触时,当板料棱线处开始塑性变形,并开始随进料的不均匀而移动时,就会在棱线一侧产生划痕。这个划痕就是滑移线。

⑶冲压方向及工序的确定。合理的冲压方向应保证:a.在冲压方向上不出现冲压避角;b.使凸模上的棱线尽量首先接触板料,减少滑移线调整的难度;c.压料面各部分进料阻力要均匀可靠,拉延深度均匀是保证压料面各部分进料阻力均匀可靠的主要条件。由此经过Autoform分析确定冲压方向:绕X轴转18°。

⑷压料面及工艺补充部分的设计。合理的工艺补充是完成合格制件的第一步。合理的工艺补充需满足以下要求:a.达到拉延效果的要求;b.压料面均匀的要求;c.后序冲孔、修边及翻边的要求;d.满足后序制件定位的要求。

图2 摊平各区型面使其满足修边角度要求

为满足后序修边的要求,将A、B、C、D、E区的型面摊平使其满足修边角度要求,如图2所示。

为保证配合边棱线清晰,间隙均匀并减少回弹量,在工艺补充时采取过拉延1mm的方法。其中在E区为消除上部棱线的滑移,使材料得到充分的胀型,使下部的补充面高于产品面。在轮罩处,翻边轮廓为圆弧线,为防止翻边时由于材料流动不够造成开裂,在此处增加储料包。

为降低下部轮罩处拉延深度,使上部与发动机盖外板配合部位的冲击线及滑移线易于控制,使截面B-B处的修边线位于压料面处。

⑸拉延筋的设置。在拉延件中,拉延筋的作用是增加进料阻力、提高塑性变形、增加径向拉应力、防止起皱、使材料的塑性变形产生均匀合理的流动,且在外板件中一定程度上起到控制冲击线及滑移线的作用。

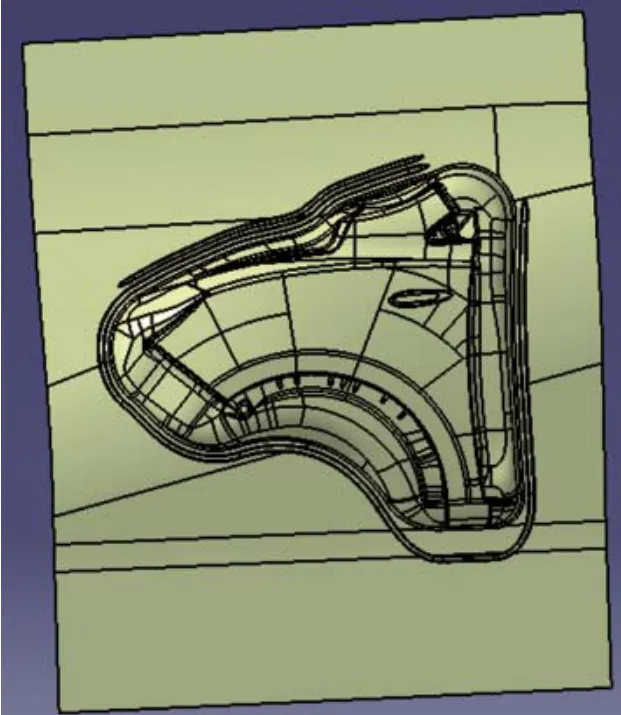

在进行拉延筋的设置时,首先在Autoform软件里进行拉延筋设置,分析结果达到最终要求时,将其反馈到Catia所建数模中。图3所示为在Catia软件中所建的数模。

Autoform模拟分析

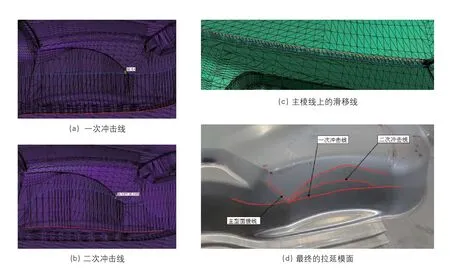

将建好的翼子板Catia三维拉延模面,从.IGS格式导入Autoform软件中进行模拟分析。输入相应的材质、料厚、毛坯轮廓、压边力等信息,进行分析,之后将分析结果反馈到三维数模中进行更改,反复对工艺补充、拉延筋、毛坯料尺寸进行多轮的调整,直至达到最佳的分析结果,如图4所示。

图3 Catia软件建模

由图4可以看出:一次冲击线及二次冲击线到主型面的距离均在5mm安全距离之上,如图4a(一次冲击线)、图4b(二次冲击线)所示;主棱线上的滑移线也在圆角范围之内,如图4c所示;最终的拉延模面也达到了外板件的要求,如图4d所示。图5所示为拉延完成所得的拉延件。

CAE模拟分析过程

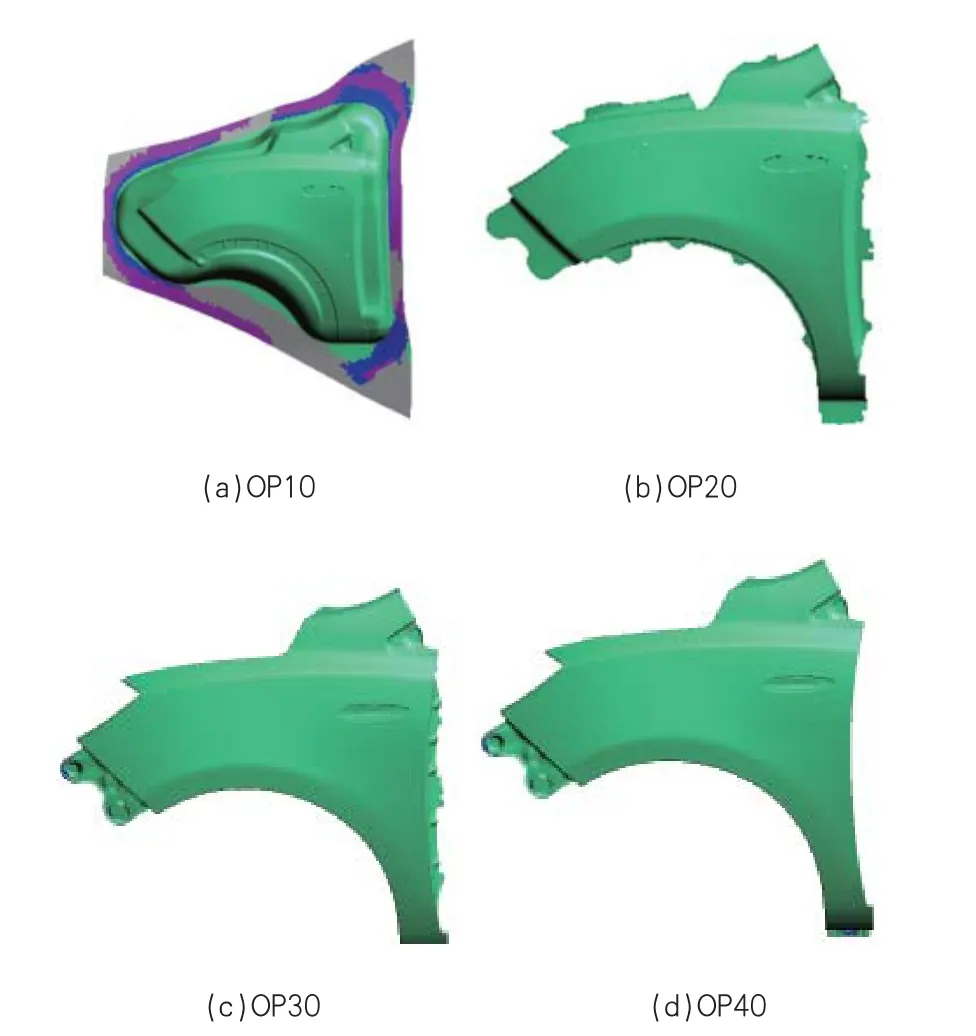

经过Autoform分析软件进行了全序的模拟分析,如图6所示。

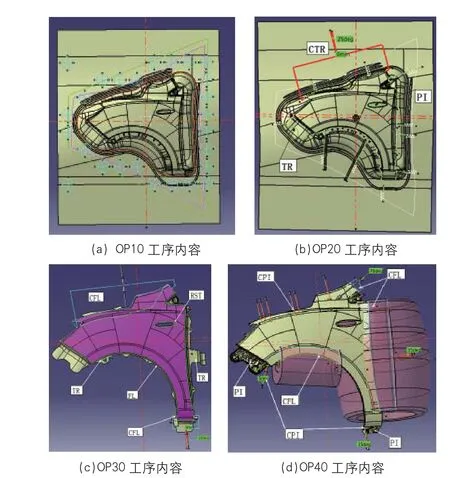

后工序工艺

后工序为“OP20切边+冲孔+侧切边→OP30切边+翻边+侧翻边→OP40冲孔+侧冲孔+侧翻边”。此翼子板需四序完成,对工序的排布挑战很大,其中,D区翻边需在OP30上正翻边后再在OP40上完成侧翻边,其上的孔需在OP20先完成冲裁。因此,为保证孔的精度,需在OP20序进行调整。经调整孔的精度达到要求,如图7所示。OP20下部轮罩一处废料不易滑落,需在落料前将废料两侧缩小,使其不再卡在废料刀处。各工序内容如图8所示。

图4 模拟分析结果

图5 完成后的拉延件

图6 全工序模拟

图7 保证孔的精度

图8 各工序内容

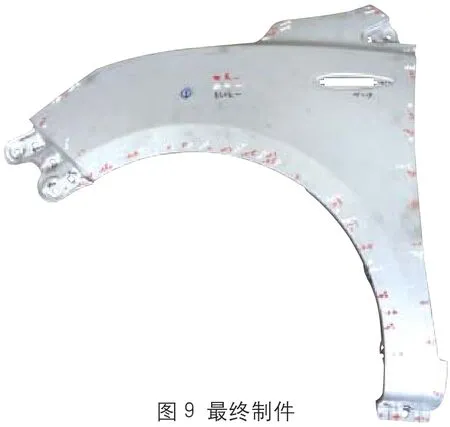

最终的试模效果

实际试模过程中,各工序都很顺利,只是在轮罩处的水滴造型由于前期的失误做成了向上的鼓包,致使在型面上产生了暗坑,经过后期的处理顺利地消除了此缺陷,最终得到的制件质量良好,上检具检验各项尺寸合格,如图9所示。