金属旋压成形中的创新与创造

文/夏琴香,肖刚锋·华南理工大学

程秀全·广州民航职业技术学院

金属旋压成形中的创新与创造

文/夏琴香,肖刚锋·华南理工大学

程秀全·广州民航职业技术学院

夏琴香,教授,主要从事精密成形与模具计算机技术研究,曾负责和参与多项国家自然科学基金项目、广东省自然科学基金项目、广东省工业科技攻关计划项目。

本文对通过改变旋轮及坯料的运动方式而产生的三维非轴对称件及非圆截面件旋压成形技术、通过改变旋轮或芯模形状而产生的齿轮件旋压成形技术、通过将旋压成形工艺与热处理工艺进行有机结合用于制备具有纳米/超细晶结构筒形件的旋压成形技术等进行了详细阐述,介绍了上述旋压技术的成形方法、成形工艺及研究现状,并对旋压技术的发展前景进行了展望。

创新是以新思维、新发明为特征的一种概念化过程,是推动科技进步和社会发展的不竭动力。随着工业生产向着精密化、绿色化及可持续化的方向发展,高精度、高性能、低成本、低能耗已成为未来制造业的发展趋势。通过技术创新,突破传统制造技术的局限,是实现工业生产的精密化、绿色化及社会、经济的可持续发展的重要手段。

旋压是借助于旋轮的进给运动,加压于随芯模沿同一轴线旋转的金属毛坯,使其产生连续的局部塑性变形而成为所需空心零件的一种近净精密塑性成形方法。金属旋压成形是一门古老的技术,起源于我国古代的制陶工艺;传统的金属旋压工艺主要用于成形薄壁回转体空心零件。

近年来,随着旋压理论的不断完善和旋压技术的不断创新,旋压成形技术已取得了较快的发展,比如三维非轴对称零件、非圆截面空心零件及齿轮零件旋压技术的出现,突破了旋压技术传统意义上只能生产轴对称、圆形截面、等壁厚产品的限制;此外,还提出将强力旋压技术用于制备具有纳米/超细晶结构的筒形件。

三维非轴对称件旋压成形技术

三维非轴对称零件可分为偏心和倾斜两大类。当零件的各部分轴线间相互平行时称为偏心类零件;当零件的各部分轴线成一定夹角时称为倾斜类零件 。汽车排气歧管是典型的三维非轴对称类零件(图1),其右端成形机理属于倾斜类、左端成形机理属于偏心类。

图1 汽车排气歧管零件图

由于传统的旋压成形技术在加工零件时是将毛坯固定在机床主轴上与主轴一起旋转的,因此只能加工空心轴对称回转体零件。经本文作者及同事的多次试验研究,提出了使毛坯避开回转状态而由旋轮绕毛坯公转的三维非轴对称零件旋压成形新工艺、新方法。其成形机理为:在成形零件的偏心部分时,不同道次旋压成形时的工件轴线保持平行;每道次成形前先将工件沿旋轮公转轴线的垂直方向在水平面内进行平移(图2运动5),然后在成形时将工件沿着旋轮公转的轴线方向作进给运动(图2运动3);直至各道次成形后的轴线偏移总量达到所需要的数值δ时为止(图3a)。

在成形零件的倾斜部分时,每道次成形前先将工件轴线相对于旋轮公转轴线在水平面内偏转一定角度(图2运动4),然后使装卡在机床工作台上的坯料沿着旋轮公转的轴线方向作进给运动(图2运动3);这样每道次旋压后,坯料已变形部分相对于未变形部分便倾斜了一定的角度。经过多道次旋压成形,便可获得所要求的总的倾斜角度α(图3b)。

依据上述偏心及倾斜类零件旋压成形方法,实现了汽车排气歧管类三维非对称零件的完整制造。

图2 非轴对称零件旋压成形原理

图3 非轴对称零件旋压成形过程

非圆截面件旋压成形技术

在工业设计中,经常会把构件的结构设计成一些特殊的形状,使得构件截面形状呈现为非圆形(零件外轮廓至截面几何中心的距离是变化的)。由于传统的旋压成形技术在加工零件任一截面时,旋轮与芯模回转中心的距离保持不变,因此只能加工圆形截面零件。本文作者等提出基于靠模驱动旋轮径向高频进给的非圆截面旋压成形新工艺、新方法,实现了非圆截面零件的旋压成形。

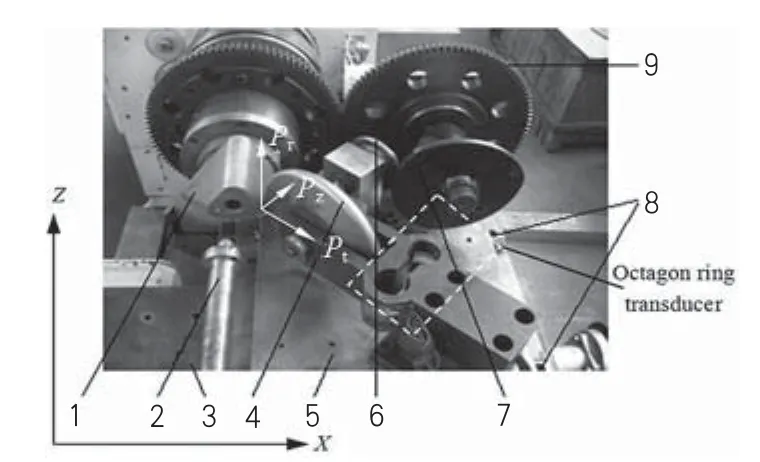

如图4所示是基于靠模驱动的旋压成形装置。在基于靠模驱动的非圆截面零件旋压成形中,变形金属通过尾顶2夹紧在芯模1上;芯模1与靠模7通过齿轮副9传动实现相同角速度旋转;安装在横向工作台5上的旋轮座在靠模7的驱动下做高速往复直线运动,进而实现旋轮4的往复进给;纵向工作台3在伺服电机的驱动下沿机床的纵向进给。

图4 基于靠模驱动的旋压成形装置

在非圆截面零件旋压成形过程中,工件随芯模(主轴)旋转一周时,为了保证旋轮与芯模之间的间隙不变,旋轮必须随零件边缘轮廓到芯模中心距离的增加而高速径向后退;反之,则须高速径向前进;有别于传统旋压的准静态变形,属于在动载荷下的变形。图5所示为依据上述非圆截面零件旋压成形技术旋制出的各种形状的非圆截面空心零件。

齿形件旋压成形技术

齿形零件是指沿轴向或周向壁厚成周期性增厚和减薄的零件,可分为横齿类零件(如带轮)和纵齿类零件(如内齿轮)。对于此类零件,本文作者等提出采用与零件外轮廓相对应的齿形旋轮或与零件内轮廓相对应的齿形芯模,实现了齿形零件的旋压成形。

带轮是典型的横齿类零件,以六楔带轮为例,首先采用拉深工艺获得如图6a所示预制坯,然后以拉深预制坯为基础,设计出五工步旋压成形工艺。具体工艺如下:预成形工步(预成形旋轮2与上模1联动进给,使筒壁成微“鼓”形,如图6b所示);腰鼓成形工步(上模1单独下压,预成形件与下模3贴合,成形所需鼓形件,如图6c所示);增厚成形工步(增厚旋轮2进给,将腰鼓压平,实现壁部增厚,保证旋齿所需厚度,如图6c所示);预成齿工步(预成齿旋轮2进给,成形初步齿形,如图6d所示);整形工步(整形旋轮2进给,精整壁部齿形,如图6e所示)。

成形纵齿类零件时,将具有外齿廓的芯模安装在机床主轴上,杯形预制坯同心地夹紧在芯模和尾顶块之间,并随主轴一起旋转;变形金属在120°范围内均匀分布的三个旋轮作用下,其内壁材料因受芯模外齿廓的约束产生径向塑性流动而形成齿形,如图7所示。

图8所示为依据上述纵齿零件旋压成形技术旋制出的各种形状齿轮件,实现了内齿轮零件无切削精密旋压成形 。

图7 内齿轮零件旋压成形原理

图8 内齿轮旋压件

纳米/超细晶筒形件旋压成形技术

纳米材料是指晶粒尺寸在纳米量级(1~100 nm)的固体材料,而超细晶材料是指晶粒大小为100~1000nm的固体材料。目前采用剧烈塑性变形来制备纳米材料的方法较多,主要有:等通道转角挤压、累积叠轧、多向锻造、高压扭转等。

强力旋压属于剧烈塑性变形的方法之一,它在不改变材料结构与成分的前提下,通过对金属材料施加很大的剪切应力而产生高密度的错位,进而达到细化晶粒的目的。

图9 错距旋压

反馈服务编码6206

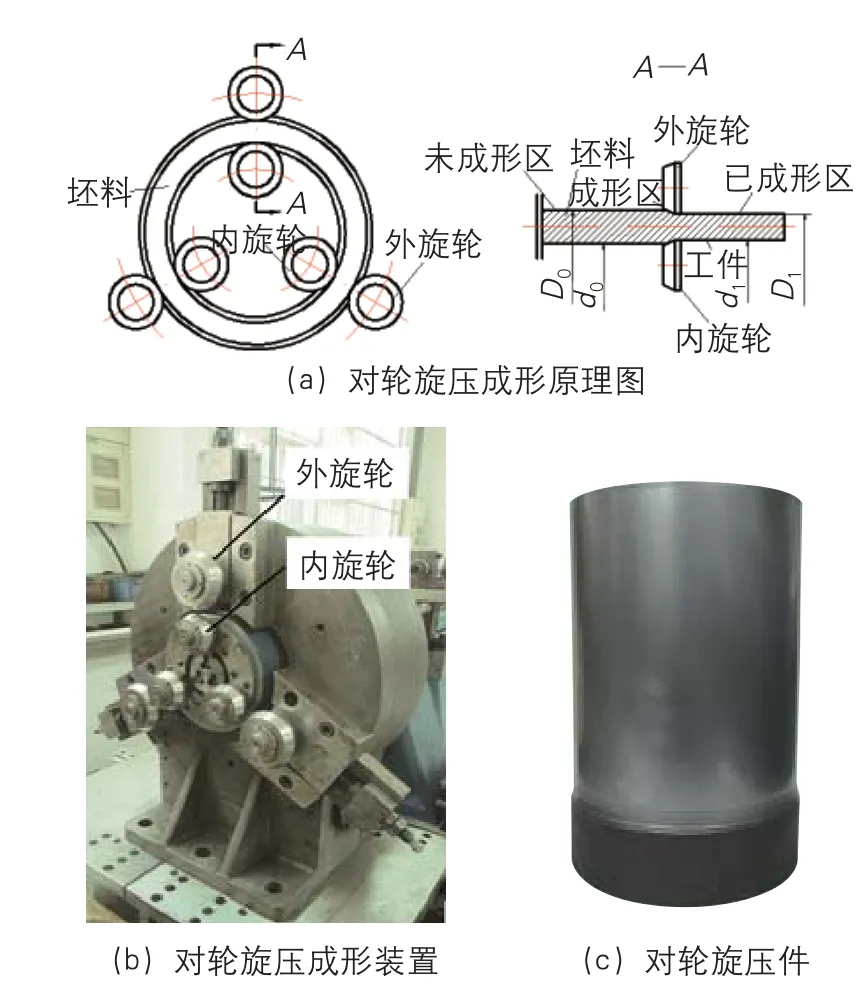

筒形件强力旋压有错距旋压、对轮旋压等多种方法。错距旋压是多个旋轮在轴向相互错开而在径向又依次使坯料减薄的一种旋压方式,采用错距旋压可以在一道工序中完成需要几道工序完成的工作,使生产率显著提高,如图9所示。对轮旋压是用内旋轮代替芯模,采用一对或多对内外旋轮同时对工件内外表面施加成形力,使工件内外表面同时产生塑性变形。采用对轮旋压可以消除有芯模旋压中内外表面变形不均而导致的晶粒细化程度差异较大的缺陷,对于获得均匀的纳米/超细晶较为有利,如图10所示。本文分别采用两种不同强力旋压方法来制备具有纳米/超细晶结构的筒形件。由于强力旋压过程中,晶粒变形具有方向性,为获得等轴的纳米/超细晶,作者等提出将强力旋压工艺与再结晶退火相结合的方法来制备具有纳米/超细晶结构的筒形件。

图10 对轮旋压

图11 20钢微观组织

作者等以20钢为毛坯,采用“多道次强旋→再结晶退火→强旋→再结晶退火”的工艺方法,按照变形过程中材料体积不变原理和工件产生85%~90%的总厚度减薄率的要求,首先通过强力旋压使其壁厚减薄率达到60%~70%;再将工件放入惰性气体保护炉中进行再结晶退火;然后再进行强力旋压,使其壁厚总减薄率达到85%~90%并进行再结晶退火,制备出无内应力且晶粒尺寸小于0.5μm的具有等轴晶组织的筒形件。金相组织分析结果表明,20钢原始筒形件组织晶粒大小为50μm(图11a),经多道次错距旋压剧烈塑性变形后,晶体中铁素体和珠光体沿轴向逐渐被拉长,形成纤维状组织;经再结晶退火后,获得晶粒尺寸为0.5μm的等轴晶组织(图11b),从而实现了零件整体的纳米/超细晶化。

结束语

近年来,技术创新已成为社会发展、科技进步的重要动力。旋压成形理论的完善和旋压技术的创新拓宽了旋压技术的应用范围,顺应了制造业的发展要求和趋势。目前,旋压技术的创新主要包括以下两个方面:

⑴旋压成形方法的自我创新。通过改变旋轮及坯料的运动方式、旋轮或芯模的形态,使其打破传统旋压技术仅用于生产回转轴对称薄壁空心零件的局限,可用于生产三维非轴对称、非圆截面、齿形等复杂形状零件,拓宽了旋压技术可成形零件范围。

⑵旋压成形方法与其他工艺方法的结合创新。为获得具有特定微观组织结构的零件,以满足特定的服役环境,可采用旋压成形技术与再结晶退火热处理相结合的方法,获得具有整体纳米/超细晶结构的零件。

随着现代工业的高速发展,旋压成形技术将朝着高精度、高性能、低成本、低能耗的方向发展,旋压技术的应用范畴将不断拓展。通过采用热旋压成形技术及将旋压技术与热处理工艺的有效结合,旋压技术可有效地用于一些高温合金等难变形金属及软磁合金等功能材料的成形;产品的宏观成形质量和微观组织性能已成为加工制造中必须同时兼顾的目标,因此,未来旋压技术的创新和发展还须在保证产品宏观成形质量的同时,关注获得特定的微观组织形态以满足零件特殊的服役环境要求,实现旋压成形过程的形/性一体化控制。