热处理的清洁生产

张志贤

清洁生产作为一种全过程的污染防治战略,着眼于从根本上解决环境问题,实现经济、社会可持续发展。它强调废物的“源削减”,即在废物产生前予以防止,企业从产品设计、原料选择、工艺改革、技术进步和生产管理等环节着手,最大限度地将原材料和能源转化为产品,减少资源浪费,并使生产过程中排放的污染物及其环境影响最小化。

1.现状

我公司热处理车间年加工热处理零件36000t,有十多条网带生产线,根据网带炉加工特点,淬火后零件进行回火时产生大量油烟,严重污染作业环境,所以对淬火零件在回火前需采用热水进行清洗,每年消耗蒸汽约3600t,折合标准煤368t。

2.分析及措施

车间结合企业在推进清洗生产的过程中,广泛发动群众,创新思路提建议,通过可行性分析、评估及筛选,决定对网带炉炉口余热进行综合利用。

(1)技术性分析及措施 由于网带炉淬火过程为保护零件表面不脱碳、不氧化,炉内需补充保护气,燃烧后形成一定的正压,炉口温度可达180~200℃,通过在炉口安装与清洗水槽连接的水箱,利用炉口余热循环对清洗槽内的水进行加热,水温能达到50~60℃,提高淬火后零件的去油清洗效果,提高零件的清洁度,从而达到减少回火时油烟的产生,降低蒸汽的用量,既节约能源,提升了工序质量,又大大改善作业现场的环境。炉口余热回收利用装置,技术成熟,效果显著,从技术角度成熟可靠。

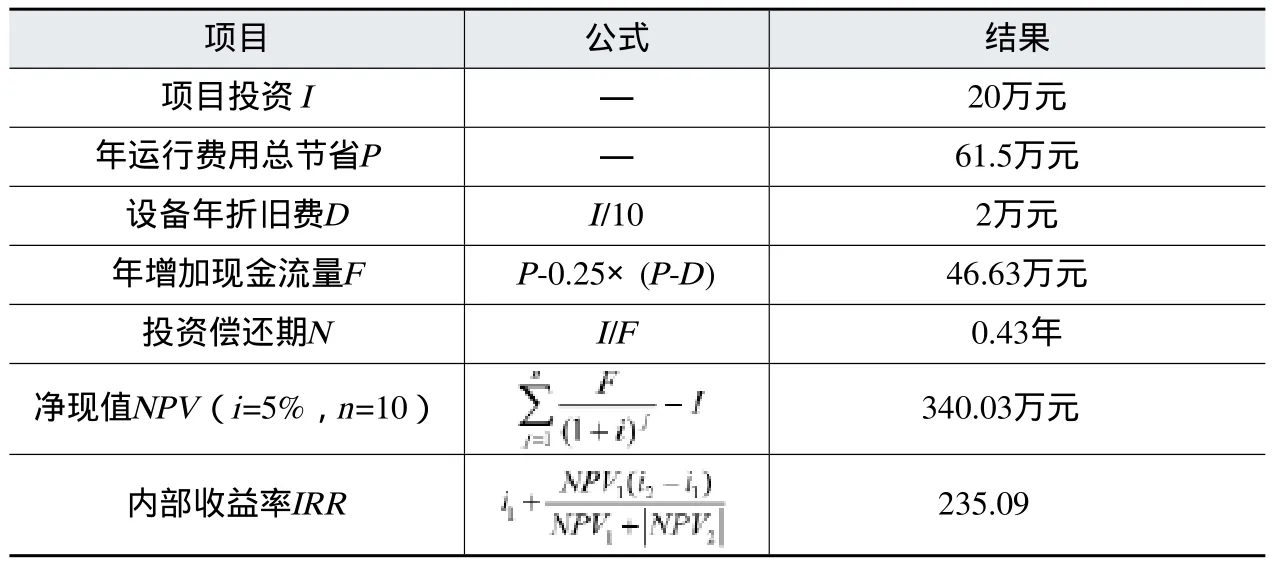

网带炉余热利用项目经济评估表

(2)资源、能源、环境性分析 炉口余热利用项目实施后,水槽内水温能保持在50℃以上,增强零件清洗效果,从源头控制油烟的产生,每年可减少油烟排放6万m3;车间环境得到原用于网带清洗槽加热的蒸汽用量250t/月,每年可节约蒸汽的用量3000t,节约标煤306.9t。

(3)经济性可行性评估 每台网带炉余热利用装置一次投入2万元,目前已安装1台套,总投入约20万元,完成后直接经济效益是降低能耗消耗成本,蒸汽单价按205元/t计算,每月节约费用51250元,4个月可收回投资成本,每年节约费用61.5万元;同时可减少油烟治理费用。附表为网带炉余热利用项目经济评估。

3.结语

经过技术、能源环境以及经济性的评估,方案技术成熟可靠,通过方案的实施,充分利用炉口余热,节约能源,从源头控制油烟污染物的产生量,达到节能、降耗,减排、增效的目的。20140627