剪挤复合精整中凸模圆角对核心变形区应力状态的影响

袁秋,邓明,宁国松,文俐

(重庆理工大学,重庆 400054)

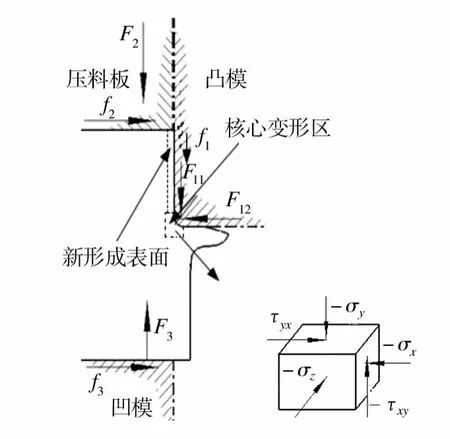

剪挤复合精整工艺主要是针对板状局部精密轮廓零件,对留有余量的局部轮廓进行“精剪切+塑性挤压”复合加工,从而使该轮廓达到全光亮带成形,剪挤复合精整加工基本过程如图1所示[1]。在剪挤复合精整工艺中,成形面的形成和切屑与工件基体的分离都发生在核心变形区,其应力状态直接影响成形表面是否产生撕裂和成形质量的好坏[2]。凸模圆角作为剪挤复合精整中的一个重要工艺参数,对核心变形区应力状态有重要影响。文中在理论分析和实验的基础上,借助有限元方法,研究不同凸模圆角半径对剪挤复合精整中核心变形区应力状态的影响,进而得出凸模圆角半径对零件成形表面质量的影响,为剪挤复合精整工艺的实际应用提供参考。

图1 剪挤复合精整基本原理Fig.1 Basic process of shearing- extruding trimming technology

1 变形区材料应力状态分析

剪挤复合精整时,作用于材料的外力如图2所示,整个材料所受外力有凸模的精整力和凸模对新形成表面的摩擦力f1。由于有一定大小的凸模圆角,精整力在轴向和径向上对变形区有F11和F12的分力,也就是说凸模圆角对材料提供纵向和径向挤压力。整个材料还受到压料面的压料力F2和摩擦力f2以及凹模对材料的支撑力F3和摩擦力f3,在这些力的综合作用下,材料处于静水压应力状态[3]。

图2 剪挤复合精整材料所受外力模型及核心变形区某一点的应力状态Fig.2 Deformation model under external forces and the stress state of one point in the core deformation zone

在核心变形区某一点O取坐标系xyz,在该处取某一基元六面体,其上的应力状态如图2所示,则静水压应力可以表示为[4—5]:

式中:σy是由F11引起的正应力;σx是由F12引起的正应力;σz为模具等对材料的约束作用而引起的正应力,剪切力由外摩擦力引起。从这一点的应力状态可以看出,核心变形区材料处于受压状态,压应力的大小取决于F11和F12的大小,而凸模圆角大小不同,这2个分力的大小也就不同,因此凸模圆角是影响核心变形区压应力的关键工艺参数,在这个变形区凸模圆角的挤压作用将很好地提高成形表面质量[6]。

2 凸模圆角对核心变形区应力状态的影响

2.1 实验材料和方法

选用3.2 mm的20钢板材来进行有限元模拟和物理实验,凸模圆角为唯一变化参数,精整余量都为0.5 mm,模具间隙取0.01 mm,凹模圆角半径取0。

采用了模拟和实验相结合的方法,在deform软件模拟中,选取 Normalized C & L 断裂准则[7—13],材料选取的临界破坏值为 1.54[14—15],通过选取核心变形区内的8个点来计算得出每种圆角半径下核心变形区的平均应力值,从而反映凸模圆角半径对核心变形区应力状态的影响。

在实验中,设计了实验模具,实验过程是在35 t的曲柄压力机上完成的,其工作过程类似冲孔。

2.2 模拟和实验结果及分析

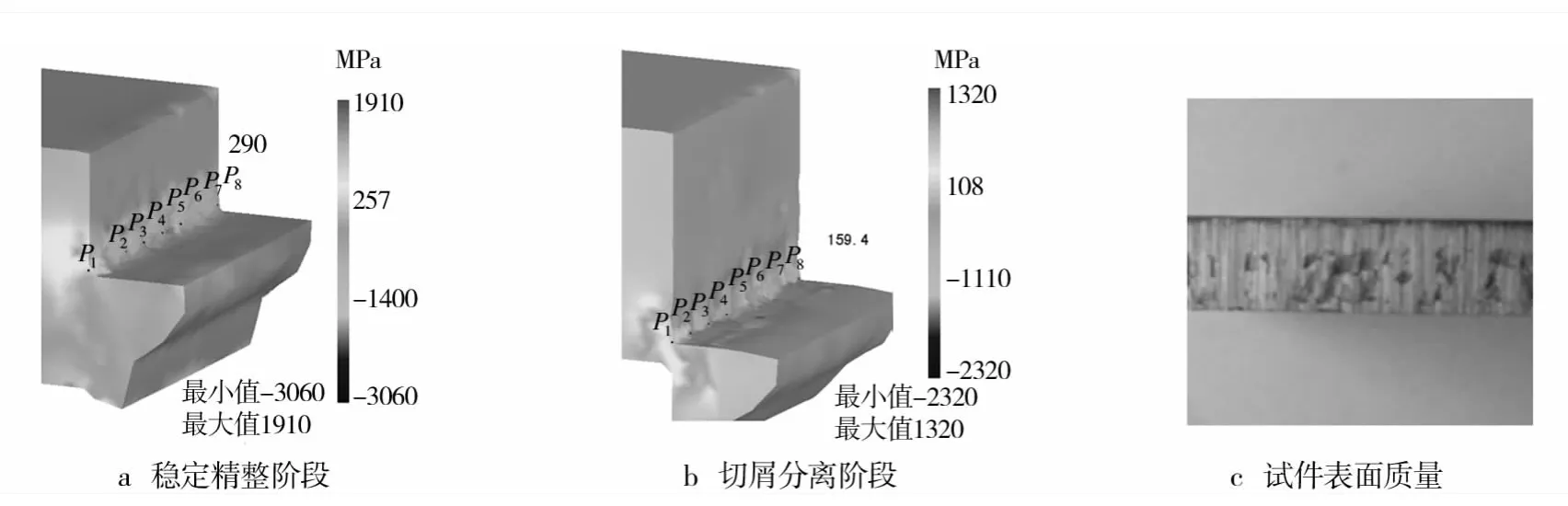

通过改变凸模圆角半径的大小,得到了几组不同的数据,数值模拟结果和相对应的实验结果见图3—6。

在图3中,当凸模圆角半径为0.02 mm时,从模拟模型的成形表面可以看出,其加工表面凹凸不平。浅色区域均为拉应力较大的区域,这些区域实际上已经超过了材料的临界破坏值,发生了撕裂现象,其与实验结果一致,实验工件成形面粗糙,有不断的撕裂现象。在稳定精整阶段和切屑分离阶段,其核心变形区的平均应力都表现为拉应力,容易产生撕裂,成形面的形成基本是剪切式断裂。

图3 凸模圆角半径为0.02 mm时的平均应力分布及实验结果Fig.3 The mean stress distribution and the experiment results with a punch radius of 0.02 mm

图4 凸模圆角半径为0.1 mm时的平均应力分布及实验结果Fig.4 The mean stress distribution and the experiment results with a punch radius of 0.1 mm

图5 凸模圆角半径为0.3 mm时的平均应力分布及实验结果Fig.5 The mean stress distribution and the experiment results with a punch radius of 0.3 mm

图6 凸模圆角半径为0.5 mm时的平均应力分布及实验结果Fig.6 The mean stress distribution and the experiment results with a punch radius of 0.5 mm

如图4所示,当凸模圆角半径为0.1 mm时,在切屑分离阶段变形区拉应力达到最大,为382.875 MPa,此时可能最容易发生成形面撕裂现象。相应的实验结果也显示,圆角半径为0.1 mm时,相比其他圆角半径下成形面的撕裂比例更大,印证了上面的模拟结果。这表明切屑分离阶段拉应力越大,则成形面撕裂现象越严重。

如图5所示,当凸模圆角为0.3 mm时,切削分离阶段拉应力比凸模圆角为0.01 mm时的拉应力明显减小,从实验结果也可以看出光亮带比例有所增大,但是还是有一些撕裂现象发生。

如图6所示,当凸模圆角为0.5 mm时,在稳定精整阶段和切屑分离阶段,核心变形区的应力都表现为压应力。实验结果显示,试件表面达到全光亮带成形,并且塌角很小,表面质量也较高。这就表明凸模圆角足以提供较大的压应力,可以使成形面在分离阶段不产生撕裂。

从图3—6中可以得出,当凸模圆角半径为0.02,0.1,0.3,0.5 mm 时,稳定精整阶段核心变形区的平均应力值分别为 290,-100,-323.125,-473.875 MPa;切屑分离阶段核心变形区的平均应力值分别为 159.4,326.375,79,- 115.475 MPa。根据模拟结果绘制2种状态下凸模圆角半径与核心变形区平均应力值的关系曲线,如图7所示。

图7 凸模圆角大小对核心变形区平均应力的影响规律Fig.7 The relationship between punch radius and mean stress

从图7可以看出,在稳定精整阶段,随着凸模圆角半径的增大,核心变形区平均应力由拉应力逐渐转变为压应力,同时压应力值随着凸模圆角半径的增大而增大;在切屑分离阶段,圆角半径为0.1 mm时,产生的拉应力最大。其原因可能是由于圆角对材料的摩擦力造成的,圆角半径越大,它对材料表面的摩擦力越大,摩擦力越大,对材料的拉应力越大,而此时圆角提供的压应力过小,使其拉应力占据优势。而后随着凸模圆角半径的增大,拉应力逐渐减小,在圆角半径为0.5 mm时,变为三向压应力状态。从物理实验结果也可看出,成形面光亮带比例也是随着模具圆角半径的增大而增大,在模具圆角半径为0.5 mm的情况下,可以实现全光亮带成形。

3 结论

1)随着精整过程的进行,压应力在断裂分离阶段迅速减小,甚至出现拉应力,这是导致断裂发生的根本原因,因此为延迟断裂面的形成,就需要提供足够大的压应力。凸模圆角对剪挤复合精整变形区提供了较大的压应力,是影响核心变形区应力状态的重要工艺参数。

2)在一定范围内,模具圆角越大,所提供的压应力也就越大,成形质量也就越好。在模具圆角很小时,所提供压应力不足,成形面的形成基本是剪切式断裂,而不是塑性变形。

3)在文中工艺参数的设定下,当模具圆角为0.5 mm时,可以实现全光亮带成形,并且塌角很小,表面质量也较高。

[1]LYU Lin,NING Guo - song,DENG Ming.The Actuality &Process Numerical Simulation of Cutting-Extruding Compound Trimming Deflashing Technology[C]//The 12th Asian Symposium on Precision Forging,2012:63—67.

[2]万舒,吕琳,宁国松.剪挤式复合精整中材料流动规律和变形过程的研究[C]//第五届西南锻压技术会议论文集,2013.WAN Shu,LYU Lin,NING Guo - song.Research of Deformation Process and Metal Flow Law of Shearing-Extruding Trimming Technology[C]//The Collected Papers of the 5th Southwest Forging Technology Symposium,2013.

[3]涂光祺.精冲技术[M].北京:机械工业出版社,2005.TU Guang - qi.Fine Blanking Technology[M].Beijing:Machinery Industry Press,2005.

[4]张红云.金属塑性加工中应力-应变状态分析[J].泰山学院学报,2006,28(3):84—88.ZHANG Hong-yun.Analysis of Stress-Strain State During Metal Plastics Machining[J].Journal of Taishan University,2006,28(3):84—88.

[5]徐春,张弛,阳辉.金属塑性成形理论[M].北京:冶金工业出版社,2009.XU Chun,ZHANG Chi,YANG Hui.The Metal Plastic Forming Theory[M].Beijing:Metallurgical Industry Press,2009.

[6]丁日显.精密冲裁压边圈上接触压应力变化规律研究[J].锻压技术,2011,36(5):40—42.DING Ri- xian.Study on Contact Compress Stress Variation Rule on Fine Blanking Blank Holder[J].Forging &Stamping Technology,2011,36(5):40—42.

[7]COCKCROFT M G,LATHAM D J.Ductility and the Workability of Metals[J].Journal Institute of Metals,1968(96):33—39.

[8]方刚,曾攀.金属板料冲裁过程的有限元模拟[J].金属学报,2001,37(6):653—657.FANG Gang,ZENG Pan.The Finite Element Simulation of Sheet Metal Blanking Process[J].Journal of Metals,2001,37(6):653—657.

[9]方刚,雷丽萍,曾攀.金属塑性成形过程延性断裂的准则及其数值模拟[J].机械工程学报,2002,50(38):21—25.FANG Gang,LEI Li- ping,ZENG Pan.The Criterion of Ductile Fracture of Metal Plastic Forming Process and Its Mumerical Simulation[J].Journal of Mechanical Engineering,2002,50(38):21—25.

[10]李龙锐,张祥林.精冲压边与间隙的有限元模拟优化研究[J].精密成形工程,2011,3(1):10—13.LI Long - rui,ZHANG Xiang - lin.Finite Element Simulation of Fine Blanking and Die Clearance[J].Journal of Netshape Forming Engineering,2011,3(1):10—13.

[11]康凤,周杰,权国政,等.冲裁过程的模拟仿真及其参数优化[J].锻压装备与制造技术,2005,40(1):66—68.KANG Feng,ZHOU Jie,QUAN Guo - zheng,et al.Finite Element Simulation for Blanking Process of Thick Metal Plate and Parameter Optimization[J].China Metal Forming Equipment & Manufacturing Technology,2005,40(1):66—68.

[12]BROKKEN D,et al.Numerical Modeling of The Metal Blanking Process[J].Materials Proc Tech1,1998:83.

[13]YOSHIDA Y.Identification of Critical Value by Notched Round Bar Tensile Test Using Image Analysis[C].The 12th Asian Symposium on Precision Forging,2012:1—4.

[14]蒲思洪,温彤,吴维,等.韧性断裂准则与阀值选取的理论及试验研究[J].热加工工艺,2009,38(3):18—21.PU Si - hong,WEN Tong,WU Wei,et al.The Ductile Fracture Criterion and Threshold Selection Theory and Experimental Study[J].Hot Work Technology,2009,20(3):18—21.

[15]董岚枫,钟约先,马庆贤,等.大型水轮机主轴锻造过程裂纹缺陷的预防[J].清华大学学报(自然科学版),2008,48(5):765—768.DONG Lan-feng,ZHONG Yue-xian,MA Qing-xian.The Prevention of Large Turbine Shaft Crack Defects during Forging Process[J].Journal of Tsinghua University(Natural Science Edition),2008,48(5):765—768.