铜基复合粉末高压扭转成形组织性能研究

李萍,宋健,朱财良,薛克敏

(合肥工业大学材料科学与工程学院,合肥 230009)

铜铝合金具有较好的强度、较高的导电导热性能、较小的密度以及较低的成本,被广泛应用于电器、汽车、机械和生活用具等领域。目前在铜铝合金成形方面主要采用铸造方法,而铜铝合金的组织性能研究也主要基于铸造的成形方法[1—2]。铸造法成形的铜铝合金往往容易造成成分偏析等缺陷,同时成形温度高,对设备要求高,不利于该材料的发展。而在铸造的基础上通过变形来改善材料的性能,增加了成形的工序,增加了成本,延长了生产周期,降低了效率[3—5]。

大量研究表明,大塑性变形可以有效地细化晶粒,提高材料的综合性能。高压扭转工艺是大塑性变形的典型代表,它是指在材料厚度上施加压力的同时,通过模具旋转产生的主动摩擦作用在材料横截面上,使材料产生轴向压缩和切向剪切变形。高压扭转工艺的基本原理如图1所示[6—9]。

图1 高压扭转工艺基本原理示意Fig.1 Schematic diagram for the basic principle of high -pressure torsion process

高压扭转工艺能够提供很大的静水压力以及强烈的剪切变形作用,可以在较低温度下实现粉末颗粒的固结,从而为以粉末为原材料、高性能块体超细晶材料的制备提供了有效的新方法[10—12]。

1 实验

实验材料为铜和铝混合粉末,二者粒度均为400。其中,铜粉纯度为99.7%,铝粉纯度为99.8%。在Cu-Al二元相图上,选取左边的共晶点成分,计算可以得到成分配比为Cu66Al34。

实验采用限定型高压扭转模具。试样理论完全致密,高度为 2 mm,扭转角速度为 0.1 rad/s[13],试样1和2的实验压力分别为0.6,0.8 GPa,救助安全数分别为20和10,试验温度分别为20,200℃。在液压机RZU200HF上进行高压扭转后的试样如图2所示。

图2 铜铝复合粉末的高压扭转试样Fig.2 High -pressure torsion specimen of copper- aluminum composite powder

将高压扭转试样制成金相试样,在MR2000倒置金相显微镜上观察试样显微组织。采用MH-3L显微硬度仪进行显微硬度测试。室温拉伸性能实验在CMT4104电子万能试验机上进行,拉伸速率为0.025 mm/s,拉伸试样如图3所示。拉伸断口形貌观察在JSM6490/LV扫描电子显微镜上进行。

图3 拉伸试样Fig.3 Tensile specimen

2 结果与分析

2.1 显微组织分析

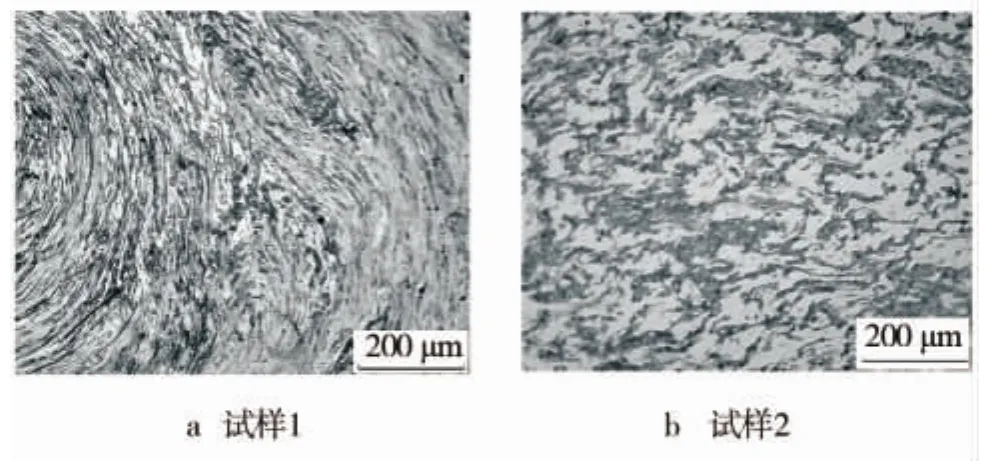

图4和5所示分别为不同变形条件下高压扭转试样中心位置处、半径为10 mm处的金相显微组织。其中白色为铜,灰色为铝。

从图4和5可以看出,在中心处,对于试样1,尽管理论上剪切应变近似为0,但在扭转圈数较大时,可以明显看到沿金属流动方向被拉长的显微组织,表明发生了一定程度的剪切应变,组织明显细化,铜和铝的界面模糊,且孔隙明显减少。对于试样2,扭转圈数较小时,因剪切变形小,可以明显看到组织的团聚现象,组织细化程度有限,2种粉末界面较明显。

在试样发生较大剪切变形的区域(半径为10 mm),对于试样2,尽管扭转圈数较小,但变形温度较高,因此铜复合粉末细化程度较大,孔隙率明显下降,2种金属粉末界面变得模糊。

研究表明,温度提高促进了粉末颗粒的塑性变形流动,减小了因粉末颗粒之间相互搭架引起的拱桥效应,提高了粉末颗粒之间的接触面积,从而增强了粉末颗粒之间的内摩擦作用;这既又有利于高压扭转过程中扭矩的传递,又可以积累多的变形。另外,温度的升高还促进了粉末颗粒间的冶金结合效应。粉末颗粒表面一般存在着一层很薄的氧化膜,高压扭转过程中强烈的剪切变形可以部分甚至完全破碎这层氧化膜,减小接触粉末颗粒表面原子间的距离。温度的升高,金属原子获得了更大的能量,有利于其热振动,原子间结合力减弱,提高了晶粒间的黏性流动,有利于原子的扩散,从而促进了粉末颗粒间的冶金结合效应。同时,成形压力的提高,使试样获得更直接的变形驱动力,设备提供的扭转更易于施加在试样上,试样可以获得更多的变形。温度和压力的共同作用下,即使试样扭转圈数不是很多,同样可以获得细小致密的显微组织。

图4 试样中心处的显微组织Fig.4 The microstructure at the center of the sample

2.2 力学性能分析

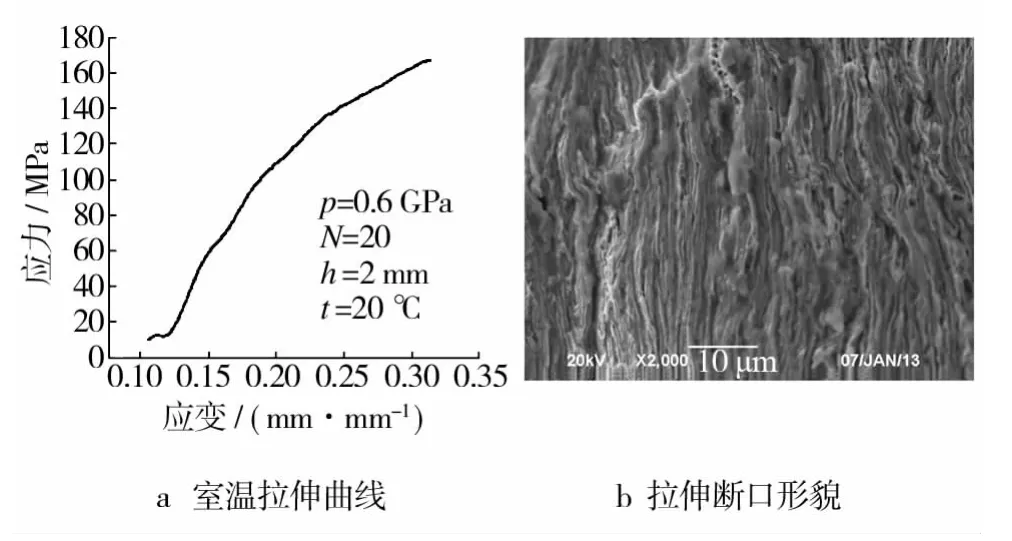

图6,7所示分别为试样1和试样2的室温拉伸应力-应变曲线及相应的拉伸断口形貌。试样的抗拉强度分别达到了167.45 MPa和321.17 MPa。对于试样1,断口处材料呈层片状分布,分层比较明显;且依然有孔洞存在,说明材料并未完全致密,粉末颗粒并没有很好地固结,因此强度较低。一方面,成形压力不高,不能有效地发挥高压扭转强烈的剪切作用,试样实际的扭转圈数不足20圈,剪切变形得不到有效地积累;另一方面,在室温下,铜原子和铝原子的活跃度都不高,即使成形过程中由摩擦产生了热量,但由此引起的温度升高不足以引起铜铝固结。材料固结效果不佳,试样抗拉强度较低。

图6 试样1室温拉伸曲线和拉伸断口形貌Fig.6 Room temperature tensile curve and fracture morphology of Sample 1

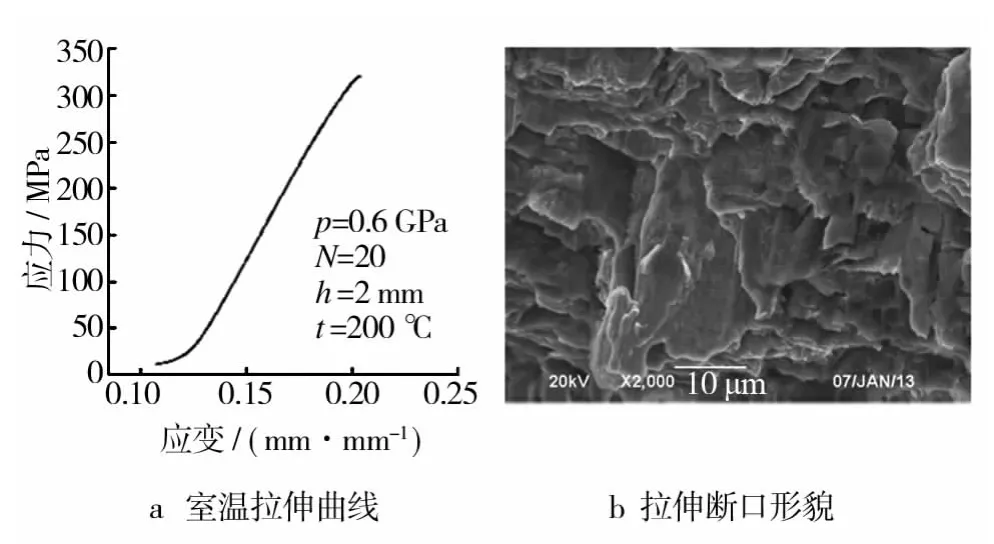

图7 试样2室温拉伸曲线和断口形貌Fig.7 Room temperature tensile curve and fracture morphology of Sample 2

试样2的断口形貌端部尖角突出,但部分表面平滑,材料分层不明显。孔洞基本呈规则形状,粉末颗粒已经实现一定程度的固结。这是因为,此时成形的压力增大到0.8 GPa,更有利于高压扭转工艺扭矩的传递,有效地积累变形。同时,成形温度也升高至200℃,铜、铝原子获得了较大的能量,有利于铜铝原子“突破”其能量势垒,提高固结效果。因此即使试样的扭转圈数不多,也实现了一定程度的固结,材料强度也得到了明显的提高。

纯铜的抗拉强度为175 MPa左右,加工纯铜的抗拉强度为245~315 MPa,工业纯铝的抗拉强度为80~100 MPa,而铜铝粉末颗粒高压扭转后形成的试样抗拉强度可以达到321.17 MPa。从这可以看出,高压扭转工艺施加的大塑形变形可以使铜铝粉末颗粒形成强度较大的试样。大塑性工艺是制备高性能复合材料的有效方法。

对于试样1室温拉伸试样,由于试样中2种材料的粉末颗粒之间没有很好的结合,只是相同材料有较好的结合,在拉应力的作用下,裂纹沿着不同材料结合强度较差的界面扩展,当裂纹不断扩展而相遇时,试样发生局部断裂,局部断裂不断发展,直到试样发生整体断裂。由于试样中材料的分层现象较严重,在扫描电镜下观察,断口形貌表现为长带状,如图6b所示。

试样2进行拉伸实验时,裂纹形核也是由微小孔洞聚集而成的,随着拉伸的继续进行,裂纹沿着界面结合强度差的三向拉应力区运动。试样中可能存在多处裂纹不断扩展并相遇,试样基体已经有了一定的强度,试样不断发生局部撕裂,形成带尖角的断口,直到整个试样发生断裂,如图7b所示[14]。

3 结论

1)成形压力为0.6 GPa、扭转圈数为20、成形温度为20℃的试样1,和成形压力为0.8 GPa、扭转圈数为2、成形温度为200℃的试样2进行对比表明,提高压力和成形温度,即使扭转圈数较少也可以获得较好的显微组织。

2)拉伸实验表明,高压扭转法可以制备抗拉强度较大的铜基合金试样。通过SEM对拉伸断口形貌进行观察,结果表明,断裂机制为微孔聚集型,而随后表现为其他形式的断裂,所以试样的断裂形式为混合断裂。

[1]司乃潮,许能俊,司松海,等.温度梯度对定向凝固Al-4.5%Cu合金一次枝晶间距的影响[J].材料工程,2011(4):75—79.SI Nai- chao,XU Neng - jun,SI Song - hai,et al.Effect of Temperature Gradient on Primary Dendrite Spacing During Directional Solidification of Al- 4.5%Cu Alloy[J].Journal of Materials Engineering,2011(4):75—79.

[2]刘锦平,刘雪峰,黄海友,等.Cu-12%Al合金线材的马氏体结构及其对力学性能的影响[J].中国有色金属学报,2011,21(2):1053—1059.LIU Jin -ping,LIU Xue -feng,HUANG Hai- you,et al.Martensite Structure of Cu-12%Al Alloy and Its Effect on Mechanical Properties[J].Transactions of Nonferrous Metals Society of China,2011,21(2):1053—1059.

[3]胡楠,许晓嫦,张孜昭,等.强变形诱导析出相回溶对Al-Cu合金力学性能的影响[J].中国有色金属学报,2010,20(10):1922—1931.HU Nan,XU Xiao - e,ZHANG Zi- zhao,et al.Effect of re-dissolution of Severely Deformed Precipitated Phase on Mechanical Properties of AI- Cu Alloy[J].Transactions of Nonferrous Metals Society of China,2010,20(10):1922—1931.

[4]PARZ P,FALLER M,PIPPAN R,et al.Microstructure and Vacancy-type Defects of High-pressure Torsion Deformed Al- 3wt%Cu Alloy[J].Journal of Applied Physics,2012,112(10):147—150.

[5]ALIZADEH M,TALEBIAN M.Fabrication of Al/Cup Composite by Accumulative Roll Process and Investigation of Mechanical Properties[J].Materials Science & Engineering A,2012(558):331—337.

[6]EDALATI K,HORITA Z,FUJIWARA H,et al.Cold Consolidation of Ball-milled Titanium Powders Using High- pressure Torsion[J].Metallurgical and Materials Transactions A,2010(41):3308—3317.

[7]YOON E Y,LEE D J,DONG -HYUN,et al.Mechanical Properties and Thermal Stability of Bulk Cu Cold Consolidated from Atomized by High - pressure Torsion[J].J Mater Sci,2012(47):7770—7776.

[8]JENEI P,GUBICZA J,YOON E Y,et al.X - ray Diffraction Study on the Microstructure of a Mg-Zn-Y Alloy Consolidated by High - pressure Torsion[J].Journal of Alloys and Compounds,2012(539):32—35.

[9]EDALATI K,TOH S,IWAOKA H,et al.Microstructural Characteristics of Sungsten-base Nanocomposites Produced From Micropowders by High-Pressure Torsion[J].Acta Materialia,2012(60):3885—3893.

[10]ABD EI M I,YOON E Y,KIM H S.Recycling of Al-Si8Cu3Alloy Chips Via High Pressure Torsion[J].Materials Science and Engineering:A,2013(560):121—128.

[11]SRINIVASARAO B,ZHILYAEV A P,GUTIERREZ -URRUTIA I,et al.Stabilization of Metastable Phases in Mg- Li Alloys by High - pressure Torsion[J].Scriptia Materialia,2013,68(8):583—586.

[12]李萍,章凯,薛克敏,等.新型药形罩温压扭成形模拟与实验研究[J].兵工学报,2012,33(4):437—442.LI Ping,ZHANG Kai,XUE Ke - min,et al.Simulation and Experimental Study on Liner Formation Based onWarm High - pressure Torsion Technique[J].Acta Armamentarii,2012,33(4):437—442.

[13]谢子令,武晓雷,谢季佳,等.高压扭转铜试样的微观组织与压缩性能[J].金属学报,2008,44(7):803—809.XIE Zi- ling,WU Xiao - lei,XIE Ji- jia,et al.Microstructures and Compression Properties of Copper Specimens Deformed by High - Pressure Torsion[J].Acta Metallurgica Sinica,2008,44(7):803—809.

[14]上官丰收,谢季佳,洪友士.高压扭转致纯铜晶粒细化及与应变的关系[J].材料研究学报,2007,21(1):72—76.SHANGGUAN Feng - shou,XIE Ji- jia,HONG You - shi.Grain Refinement and Its Correlation with Strain Flor Pure Copper Subjected to High Pressure Torsion[J].Chinese Journal of Materials Research,2007,21(1):72—76.