烘干温度对热镀锌层钝化膜形貌及耐腐蚀性能的影响

李 黎,郭志飞,张建强,刘再旺,崔桂彬,宿振鹏

(1.首钢技术研究院,北京 100041;2.首钢京唐公司营销管理部,河北唐山 063200)

引 言

随着国家对钢铁产业布局的不断优化,未来我国将实施沿海钢铁基地项目建设。钢卷从钢厂生产出来到客户最终使用一般会有2~3个月的时间,这样必将导致热镀锌钢卷在存放及运输过程中长期处于海洋大气环境中,其中不可避免的会在热镀锌钢卷表面出现白锈,因此需要进行钝化处理[1]。

传统热镀锌层采用铬酸盐溶液进行钝化处理,但铬酸盐溶液中的六价铬有毒并具有致癌作用,近年来欧美国家出台了系列相关法律限制六价铬的使用[2]。三价铬钝化液的许多性质类似于六价铬,但毒性却只有六价铬的百分之一[3],目前国内钢厂绝大部分均已采用三价铬钝化工艺。在热镀锌生产中钝化膜的成膜性好坏与烘干温度有很大关系,本文通过中性盐雾试验、电化学测试和扫描电镜对未钝化镀层及采用两种不同烘干温度后镀层的耐腐蚀性能、电化学行为及表面形貌进行了比较研究。

1 实验部分

1.1 实验材料

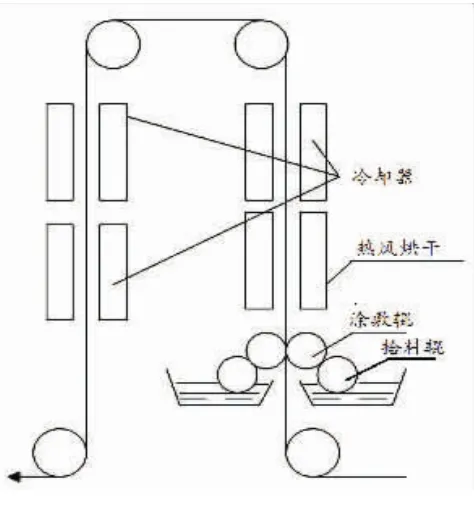

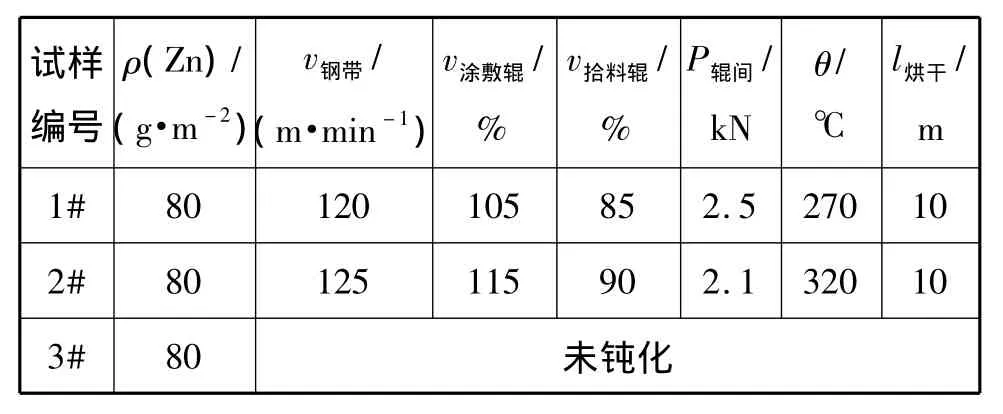

试样由首钢京唐公司2#镀锌线生产,图1为该生产线镀锌后处理烘干及冷却设备示意图。实验材料及工艺参数如表1所示。表1中数据均为在线实际记录的波动值,(其设定值为带速125m/min;涂敷辊辊速110%;拾料辊辊速90%;辊间压力2.0~2.5kN,辊速是相对于带速的百分数)。

图1 烘干及冷却工艺示意图

表1 实验材料及工艺参数

1.2 实验方法

1.2.1 钝化膜质量测量及观察

采用ZSX Primus型荧光光谱仪(日本Rigaku公司)对试样钝化膜质量进行测量,每组选3个试样。采用S3400N扫描电镜(日本日立公司)对试样表面钝化膜形貌进行观察,并对钝化膜进行成分分析。

1.2.2 电化学测试

采用三电极体系,饱和甘汞电极作参比电极,铂片作辅助电极,待测试样为工作电极,工作面积为1cm2,利用Parstat 2273型电化学工作站在室温下待腐蚀电位稳定后进行动电位扫描,扫描速率为0.332mV/s,测定镀层在 3.5%NaCl溶液中的线性极化曲线,从而得到未钝化镀层及两种钝化膜的Rp值,以此评价钝化膜的耐蚀性能[4]。

1.2.3 中性盐雾试验

根据GB10125-1997规定的测试方法[5]在盐雾箱中对试片进行96h连续喷雾试验,喷雾液为5%NaCl溶液,对比在不同时间出现的白锈面积。

2 结果与讨论

2.1 镀层耐腐蚀性能比较

对1#、2#各3个试样钝化膜面质量进行了测量,1#试样 ρ为 37.5、42.3 和 40.0mg/m2(平均为39.93mg/m2),2#试样 ρ为 43.5、37.3 和 39.8mg/m2(平均为40.22mg/m2),可以看出两组试样钝化工艺参数相差不大(见表1),使得钝化膜质量基本一致。

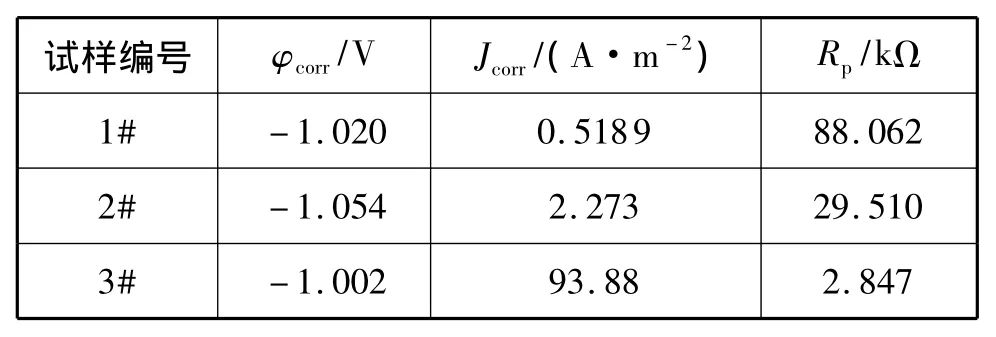

对未钝化和两种钝化的试样在3.5%NaCl溶液中的极化曲线如图2所示,相应电化学参数见表2。

图2 三种镀层的极化曲线

表2 电化学极化曲线拟合结果

从表2中可知,3个试样在3.5%NaCl溶液中Rp分别为 88.062、29.510 和 2.847kΩ,三价铬钝化镀层试样的极化电阻比未钝化镀层高一个数量级,说明其耐腐蚀性明显高于未钝化镀层;在相同膜质量情况下,1#镀层试样极化电阻值约是2#镀层试样的2.5倍,说明1#镀层耐腐蚀性优于2#试样。从图2中可见,相对于3#未钝化镀层,1#、2#镀层钝化膜能够有效的抑制腐蚀的阴极反应,降低腐蚀电流密度[6]。

对三种试样的耐盐雾试验结果进行了分析,试样出现白锈面积与时间的关系如图3所示:

图3 中性盐雾试验结果

由图3可知,在盐雾试验中,未钝化的镀层很快就发生腐蚀出现白锈,在12h时出现白锈面积已经接近100%;1#和2#镀层试样在12h时出现白锈面积分别为1%和3%,之后白锈面积扩展很缓慢,在96h时分别为10%和15%。测试结果表明,三价铬钝化膜能明显提高镀锌层的耐腐蚀性,同时1#试样优于2#试样,这与电化学测试验结果相符。

2.2 镀层钝化膜表面形貌成分

2.2.1 钝化膜组成元素分布情况

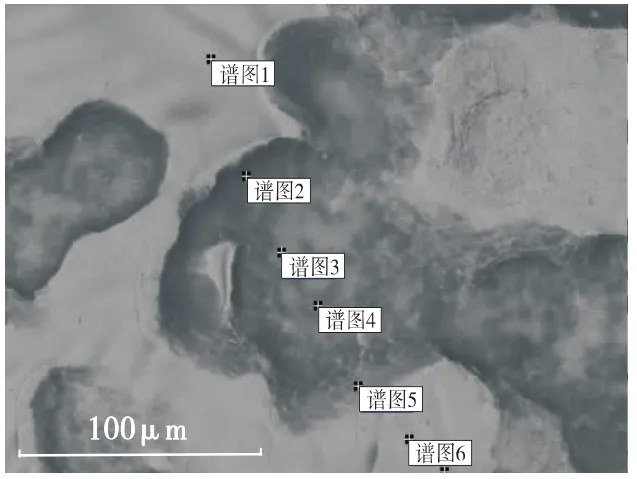

图4 为扫描电镜观测的钝化膜表面形貌,表3为钝化膜不同位置的元素分布。从图4和表3可以看出,Cr元素质量分数在光整辊辊印凹坑边缘处(谱图2)比凹坑中部(谱图3、4、5)和未光整到区域(谱图1、6)要高,为5.77%,说明钝化液在重力作用下更容易在凹坑边缘处聚集,使得凹坑边缘钝化膜较厚;在光整辊辊印凹坑内钝化膜颜色深浅不一,说明钝化膜厚度不均。

图4 镀层钝化膜形貌照片

表3 钝化膜组成元素能谱分析结果(%)

2.2.2 钝化膜开裂原因分析

钝化后烘干段约为10m,钢卷带速为120~130m/min,烘干t为5s左右,对烘干后试样钝化膜表面形貌放大1000倍后进行了观察,如图5。

图5 钝化膜形貌

由图5可以看出,钝化膜裂纹是从光整辊辊印凹坑边缘处向内部扩展,主要是由于凹坑边缘钝化膜较厚,在烘干时更容易成为裂纹的起裂处;1#试样有少量轻微的裂纹,2#试样裂纹不论在数量、长度和宽度上均明显多于1#试样。钝化膜是由两部分构成,由难溶性锌铬氧化物构成钝化膜的骨架,可溶性的具有氧化性的盐类或金属离子螯合物等填充在骨架之中,由于2#试样烘干温度比1#试样高,导致钝化膜骨架中的结晶水被更大程度烘干,钝化膜开裂更严重[7]。

三价铬盐钝化膜能够提高镀层耐腐蚀性的机理是由于其在镀层表面形成一层致密的保护膜,能够阻止腐蚀介质与镀层直接接触;同时由于其电导率很小,锌发生氧化反应所失的电子不能顺利地到达吸附氧的钝化膜与溶液的界面层,使得氧离子化过程受到阻滞,增大阴极极化。这也直接影响了锌氧化的阳极过程,使得整个腐蚀过程减缓。其结果必然使整个体系的腐蚀速率降低[8]。而钝化膜出现裂纹,使得钝化膜遭到破坏,镀锌层更容易暴露在腐蚀溶液中,从而导致耐蚀性降低。

3 结论

1)在3.5%NaCl溶液中热镀锌层经三价铬钝化耐腐蚀性比未钝化镀层有显著提高,约是未钝化镀层的几十倍。

2)镀层表面Cr元素含量并不是均匀分布,在光整辊辊印凹坑边缘处含量最高,钝化膜最厚,在烘干时更容易成为裂纹的起裂处。

3)320℃烘干时镀层钝化膜表面比270℃烘干时更易出现裂纹,使得镀层耐腐蚀性能降低;在实际生产中应选择合适的烘干工艺,避免由于烘干温度不当造成镀层耐腐蚀性能降低。

[1]Kim H J.Development of a New Organic Composite Coated Steel Sheet with High Corrosion Resistance[J].Surface and Coatings Technology,1994,(70):37-41.

[2]Wilcox G D.Replacing chromates for the passivation of zinc surfaces[J].Transactions of the Institute of Metal Finishing,2003,81(1):B13-B15.

[3]曾振欧,邹锦光,赵国鹏,等.镀锌层三价铬与六价铬钝化膜的性能[J].华南理工大学学报(自然科学版),2007,35(5):104-108.

[4]李黎,顾宝珊,杨培燕,等.热浸镀锌及锌铝合金镀层在模拟海洋大气环境中腐蚀行为的电化学研究[J].电镀与涂饰,2011,30(3):40-42.

[5]GB10125-1997,人造气氛腐蚀试验-盐雾试验[S].

[6]Zhang X,Bos C V D,Sloof W G,et al.Comparison of the morphology and corrosion performance of Cr(VI)-and Cr(III)-based conversion coatings on zinc[J].Surface and Coatings Technology,2005,199:92-104.

[7]瞿祖贵,刘俊文,许小蔓.高耐蚀性热镀锌板的钝化处理工艺探讨[J].轧钢,2002,19(3):19-21.

[8]任艳萍,陈锦虹.镀锌层三价铬钝化膜腐蚀行为的研究[J].材料保护,2007,40(2):7-10.