AZ31B镁合金阳极氧化工艺研究

李敏娇,余 鸿,张述林,司玉军,朱脓州

(1.四川理工学院化学与制药工程学院,四川自贡 643000;2.材料腐蚀与防护四川省重点实验室,四川自贡 643000)

引 言

镁首次被人们发现于1774年,并以希腊古城Magnesia命名,元素符号为 Mg。镁是轻金属的一种。镁的晶体结构为密排六方,镁晶格几乎是理想的紧密堆积,镁单胞内沿主要晶面和晶轴方向的原子排布属于 HCP晶体结构[1-3]。镁是化学性能非常活泼的金属,在NaCl溶液和一般环境介质中,极易与氧气、水、CO2或SO2等发生反应生成致密度系数较低的一层膜,这层膜不能阻止氧等气体的进一步反应,对金属基体起不到有效的保护作用。另外,镁的标准电极电位为-2.34V,是常用金属结构材料中最低的,当与其它金属接触时,易发生电偶腐蚀而加速溶解腐蚀,这些都成为限制镁合金应用的关键问题[4-5]。

历史上镁合金的研究开发与应用的几次兴起与衰落,也都与未能很好地解决其腐蚀问题有很大的关系。若按“水桶理论”,耐腐蚀性则已是镁合金诸多性能中的最短的一根木条。由此可见,镁合金腐蚀与防护的研究已经成为其发展的必然,开发利用镁合金产品是当今世界发展的潮流[6-8]。

镁合金的阳极氧化工艺目前没有经典的环保型工艺[9-11]。本文在参考国内外文献的基础上,采用环保型电解液的主要成分为氢氧化钠、硅酸钠、柠檬酸钠以及添加剂D,研究镁合金阳极氧化工艺的最佳条件。讨论温度、电流密度及通电时间等因素对镁合金表面阳极氧化成膜过程及膜层性能的影响。

1 实验

1.1 试剂和仪器

实验所用AZ31B镁合金的元素名义组成为:3%Al、1%Zn、0.2%Mn,余量为 Mg。硅酸钠、氢氧化钠、柠檬酸钠、添加剂D及氯化钠均为分析纯。电化学测试在CHI660D工作站上进行,阳极氧化膜形貌用AFT-DC130金相显微镜观察,XSJ型直流稳压电源提供阳极氧化电流。

1.2 正交试验设计

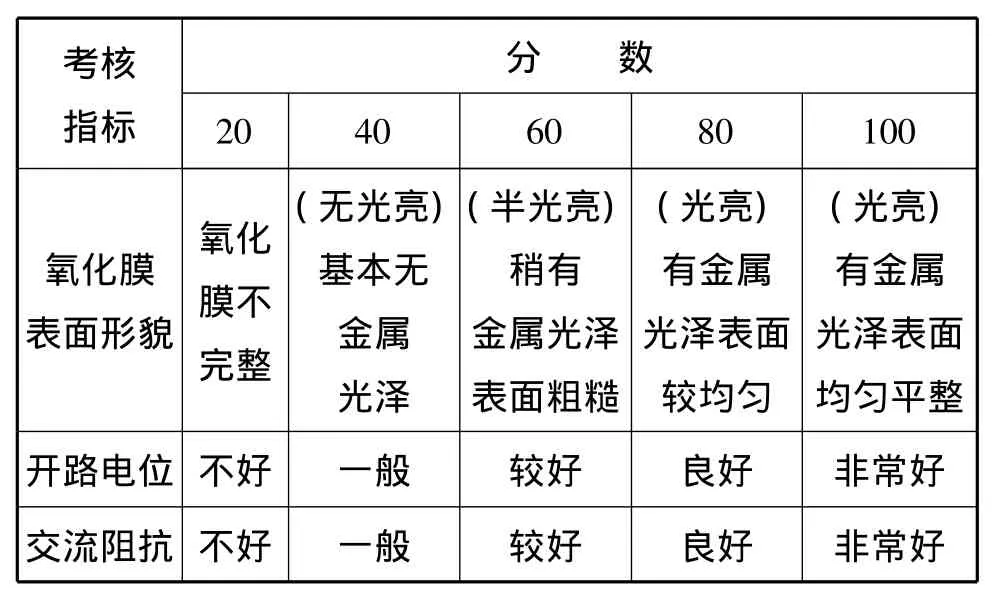

本实验选取电流密度、温度和通电时间3个变量因素,考察其对镁合金阳极氧化的影响。综合考虑各个条件的影响,通过设计正交试验,得到镁合金阳极氧化的最佳工艺条件。各正交试验因素水平列于表1,并用表2所示的正交试验表安排试验条件组合。实验所得阳极氧化膜形貌用金相显微镜观察,用电化学开路电位和交流阻抗测试表征氧化膜耐蚀性能,并以这三个要素作为镁合金阳极氧化工艺条件的评判依据,总分合计100分,具体评分标准列于表3。

表1 正交试验因素水平表

表2 正交试验表L9(33)

表3 正交试验评分标准

1.3 处理方法

1.3.1 镁合金前处理

实验材料选取AZ31B镁合金,尺寸为30mm×20mm×3mm的长方体。在样品一端钻一个直径1.5mm的小孔,以铜线做连接导线,并用环氧树脂密封连接处。将镁合金试样依次用200﹟~800﹟水磨砂纸逐面进行打磨,经自来水冲洗、去离子水清洗、丙醇超声振荡、吸水纸吸水及电热风吹干后放入干燥器待用。

1.3.2 阳极氧化过程及后处理

配制40g/L氢氧化钠、80g/L硅酸钠、5g/L柠檬酸钠以及40mL/L添加剂D电解液。阳极氧化过程,以镁合金试片作为阳极,两片平行的不锈钢片为阴极。镁合金试片与不锈钢片的距离为4cm,电解过程中用电磁搅拌的方式进行搅拌。根据正交试验表2规定的因素水平对镁合金进行阳极氧化处理。

阳极氧化后的样品用去离子水冲洗后放入饱和硅酸钠溶液中加热煮沸,进行封孔处理。封孔后的样品经丙酮超声清洗,吹干后标注实验编号,用于表面形貌观察和电化学测试。

1.3.3 阳极氧化膜的性能检测

将1~9号不同条件下得到的镁合金氧化样品在金相显微镜下放大200倍,观察镁合金氧化膜的表面形貌,根据评分标准给出分数。

以石墨棒为辅助电极,饱和甘汞电极为参比电极,将1~9号镁合金氧化样品作为工作电极,进行开路电位测试和交流阻抗测试。测试介质为3.5%的中性NaCl溶液,仪器为CHI660D电化学工作站。先进行开路电位测试,测试t为400s;再以第400s的电位为初始电位,振幅为5mV,在1Hz~100kHz之间进行交流阻抗测试。阳极氧化膜的质量可通过开路电位来进行判断,开路电位越正,表明氧化膜保护性能越好;也可以根据交流阻抗测试所得电极反应电荷传递电阻的大小来判断,传递电阻越大,则氧化膜保护性能越好。根据表3的评分标准对各氧化样品进行评价。

2 结果与讨论

2.1 阳极氧化膜形貌及电化学测试

图1 为按正交试验表规定的1~9号实验所得的镁合金阳极氧化样品在200倍分辨率下的AFTDC130金相显微照片。根据1~9号镁合金氧化过程的实验现象,结合图1的金相显微观测的表面形貌,对1~9号实验得到的镁合金表面氧化膜的评价见表4。

表4 对镁合金阳极氧化膜的评价

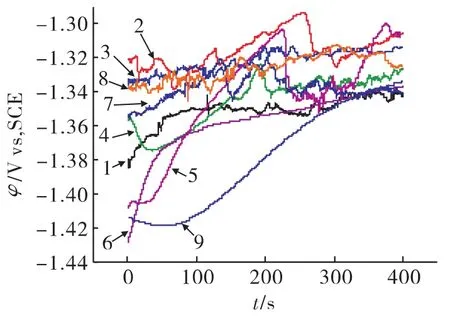

图2 为不同镁合金阳极氧化样品的开路电位测试曲线,曲线中电位值越正,表明阳极氧化膜质量越好。由图2可以看出,不同样品的开路电位曲线有显著区别,特别是初始测试阶段2、3、7和8号样品开路电位较正,表明氧化膜质量较好,而5、6和9号样品在测试初期电位较负,说明氧化膜的致密性较差,1、4号样品的开路电位居中。同时对于阳极氧化膜成膜较好的样品,其开路电位在整个测试过程中基本保持稳定,而成膜较差的样品,开路电位则会由负到正发生变化,表明在测试过程镁合金在测试溶液中发生了腐蚀,腐蚀产物沉积在合金表面,使得开路电位逐渐正移。

图2 阳极氧化样品开路电位曲线

图3 为不同条件下得到的镁合金样品在3.5%的NaCl溶液中的交流阻抗测试曲线。由图3可以看出,经阳极氧化处理后的AZ31B镁合金的交流阻抗图谱具有相似性,均由一个半圆的容抗弧组成,通过容抗弧直径的大小可以看出镁合金表面膜层性质的优劣,容抗弧直径越大,则腐蚀反应的电子传递电阻越大,膜层耐蚀性越好。所以2、3、7和8号样品的电子传递电阻较大,则膜层质量较好;而1、4、5、6和9号样品的膜层质量则较差。

图3 阳极氧化样品交流阻抗谱图

2.2 正交试验评价分析

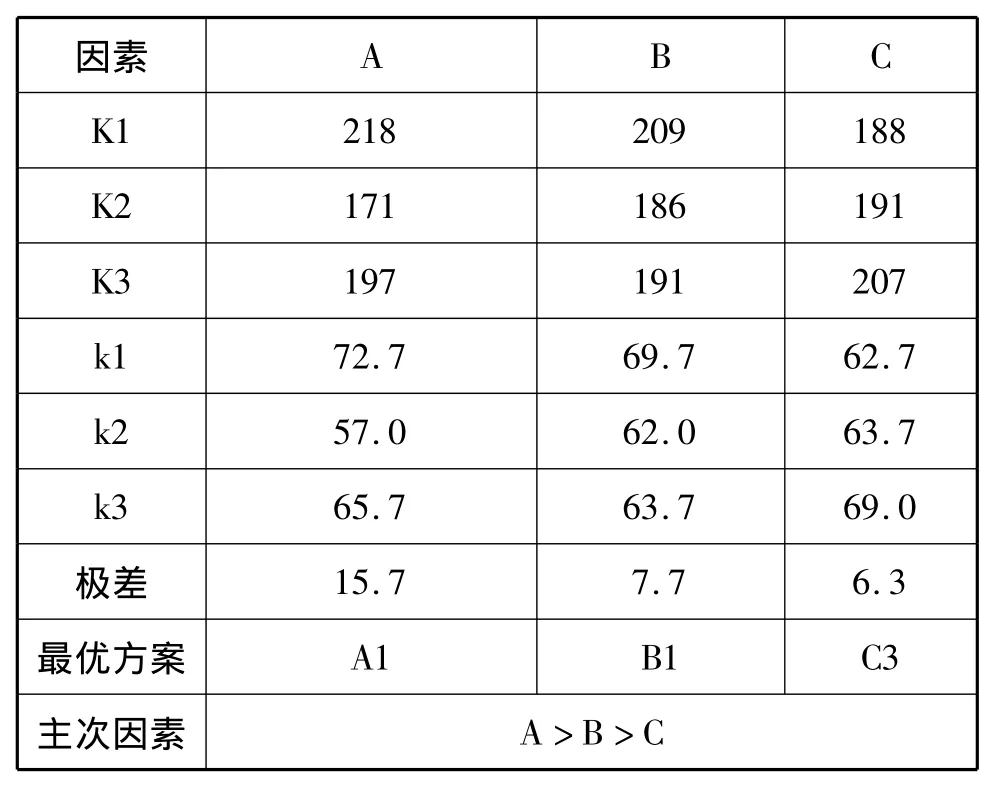

表5 为根据正交试验方案的评分标准所得镁合金阳极氧化膜样品在形貌观察、开路电位和交流阻抗测试三个分项的得分和总分,表6为以各样品汇总得分为依据所做的正交试验极差分析结果。

表5 正交试验得分表

表6 正交试验极差分析表

通过用极差分析方法分析正交试验可知,在电流密度(A)、温度(B)和通电时间(C)三个因素中,电流密度对镁合金阳极氧化膜的成膜质量影响最大,是主要因素,电解液温度和通电时间的影响较为接近,为次要因素。在本文特定的电解液中,阳极氧化成膜的最佳方案是 A1B1C3,即 Ja为1.5A/dm2、θ为 25℃、通电 t为 35min,也即是在较小的电流密度、较低的溶液温度下通电较长时间,可以得到较好的成膜质量,这一结论与电化学电解的普遍规律相符合。在实际阳极氧化过程中,随着电流密度的增加,反应过程镁合金表面会有火花产生,但是当电流密度超过一定值时,会导致镁合金样品表面被击穿,使得镁合金阳极氧化样品表面膜多孔、粗糙不致密,所以电流密度不宜过大,因此在较小的电流密度下进行阳极氧化较好,同时为了得到较厚的膜层,需要较长的通电时间。

3 结论

1)选取了一种AZ31B镁合金阳极氧化的电解质配方溶液,该配方具有无铬、无氟、环境友好的特点。该配方的组成为40g/L氢氧化钠,80g/L硅酸钠,5g/L柠檬酸钠,40mL/L添加剂D。

2)正交试验结果表明,在固定的电解液中,阳极氧化膜的最佳成膜工艺,Ja为1.5A/dm2、θ为25℃、通电t为35min。其中电流密度是影响成膜质量的主要因素。在较小的电流密度和较长的通电时间下,可以得到更为致密、耐蚀性更好的镁合金阳极氧化膜。

[1]王渠东,丁文江.镁合金的研究开发现状与展望[J].有色金属,2004,(7):8-11.

[2]Martin H J,Horstemeyer MF,Wang P T.Structure-property quantification of corrosion pitting under immersion and salt-spray environments on an extruded AZ61 magnesium alloy[J].Corrosion Science,2011,53:1348-1361.

[3]Inoue H,Sugahara K,Yananoto A,et al.Corrosion rate of magnesium and its alloys in buffered chloride solutions[J].Corrosion Science,2002,44:603-610.

[4]余刚,刘跃龙,李瑛,等.Mg合金的腐蚀与防护[J].中国有色金属学报.2002(12):1087-1098.

[5]李玉兰,刘江,彭晓东.镁合金压铸件在汽车上的应用[J].特种铸造及有色合金,1999,(1):120-122.

[6]陈晓阳,曾大本.镁合金铸件的应用及发展前景[J].铸造,1999,(11):53-55.

[7]Maffiotte S FJr C,Galván J C,Barranco V.Atmospheric corrosion of magnesium alloys AZ31 and AZ61 under continuous condensation conditions[J].Corrosion Science,2011,53:1865-1872.

[8]Hu R G,Zhang S,Bu J F,Lin C J,et al.Recent progress in corrosion protection of magnesium alloys by organic coatings[J].Progress in Organic Coatings,2012,73:129-141.

[9]李海先,安茂忠,李吉丹,等.镁合金环保型阳极氧化工艺进展[J].电镀与环保,2008,28(1):4-8.

[10]蔡启舟,王栋,骆海贺,等.镁合金微弧氧化膜的SiO2溶胶封孔处理研究[J].特种铸造及有色合金,2006,26(10):612-614.

[11]周玲伶,易丹青,邓姝皓,等.镁合金环保型阳极氧化工艺研究[J].中国腐蚀与防护学报,2006,26(3):176-179.